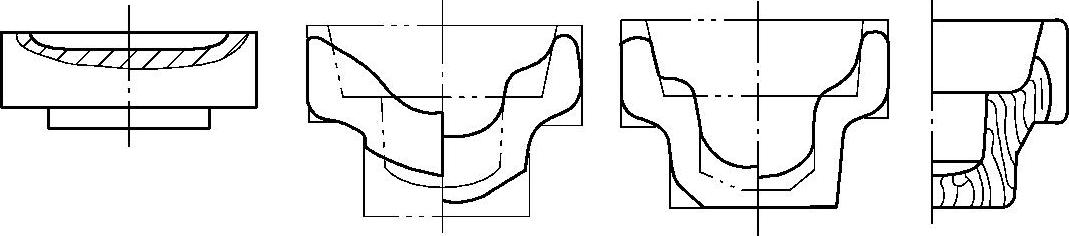

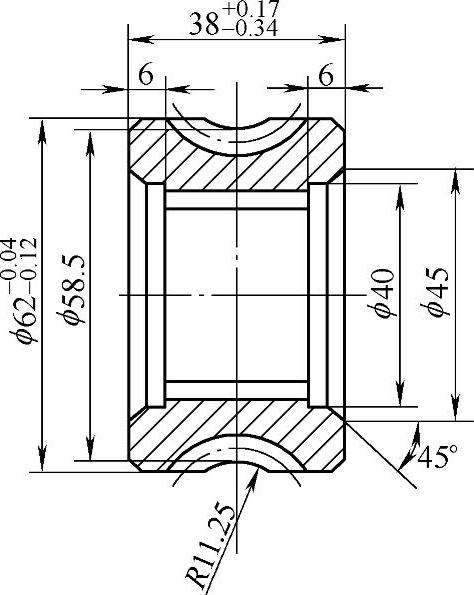

图8-95 7909轴承环一次成形过程

1.例27 7909轴承环塔形锻二次成形工艺

(1)工艺分析与工艺过程的制订7909轴承环一次成形过程如图8-95所示。它是先把坯料金属向下拉伸,当其下端同凹模顶杆接触后即产生镦粗变形,充满凸、凹模间的空腔;当圆角充满后,开始纯粹的反挤压过程,金属从底部经狭窄而曲折的路径流向上部,变形困难;最后反挤向上流动的金属同向下挤压的冲头台阶环形面相碰而进入封闭状态。一次成形工艺的成形力大,成形模具寿命低。

二次成形(见图8-96)是把一次成形的成形工序分为两步来完成,以减轻成形工序的困难程度和模具受力,以提高模具寿命。二次成形工艺过程的设计主要是设计合理的预成形形状及尺寸。对预成形件的主要要求是:

1)预成形件本身应易于成形。

2)预成形件最容易成形为终锻件。

图8-96 7909轴承环二次成形工艺过程和锻件图

a)下料 b)闭式镦粗 c)预成形 d)成形 e)冲连皮、分套

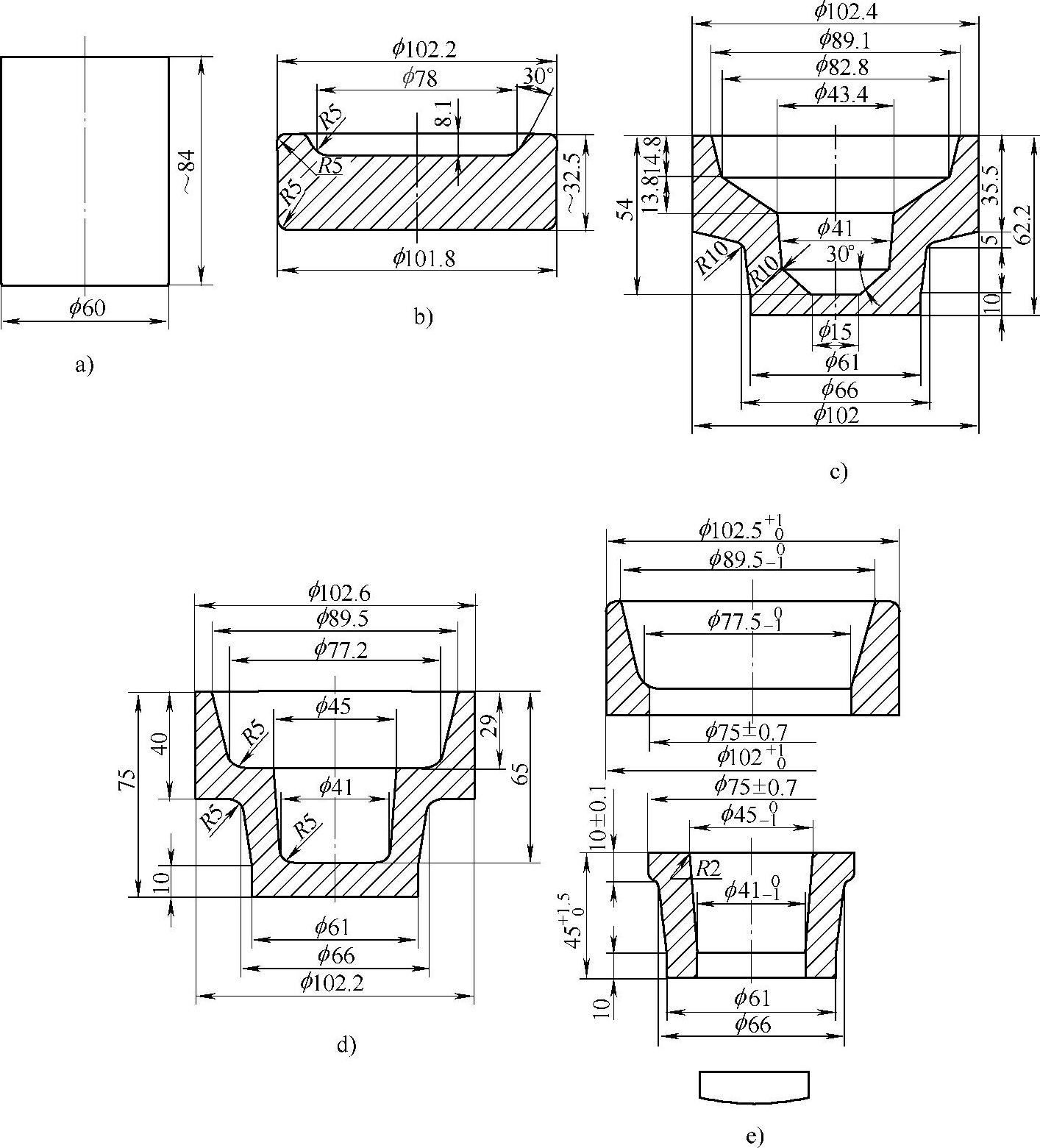

而预成形件(见图8-97)的设计可按下述原则进行:

1)内外环金属分配必须合理,即保证K=1~1.05,K为可能参加内环成形的金属体积V和内环成形后实际体积U(包括连皮体积)之比。

2)使预成形件外环部分高度H1等于或稍低于成形件外环部分高度H2,预成形件连皮厚度S1等于成形件连皮厚度S2,保证成形时金属仅在内外环连接部分产生镦挤变形。

3)使预成形件A面和B面在同一水平面上,或A面稍低于B面,且预成形件内孔具有漏斗形,保证在预成形时金属流动顺畅。

4)预成形件内孔形状必须保证能与成形冲头的小端面和大端面同时接触,防止成形时底部被拉伸。

7909轴承环塔形锻件是一种高而薄的塔形件,在先后试验了七种预成形件形状后,确定了其合理的二次成形工艺过程:下料→闭式镦粗→预成形→终成形→冲连皮及分套。预成形工步采用闭式成形,终成形工步采用开式成形,冲连皮及分套工序是复合工序。预成形件和终成形件的形状及尺寸如图8-96所示。

图8-97 预成形件和终成形件的毛坯形状及尺寸

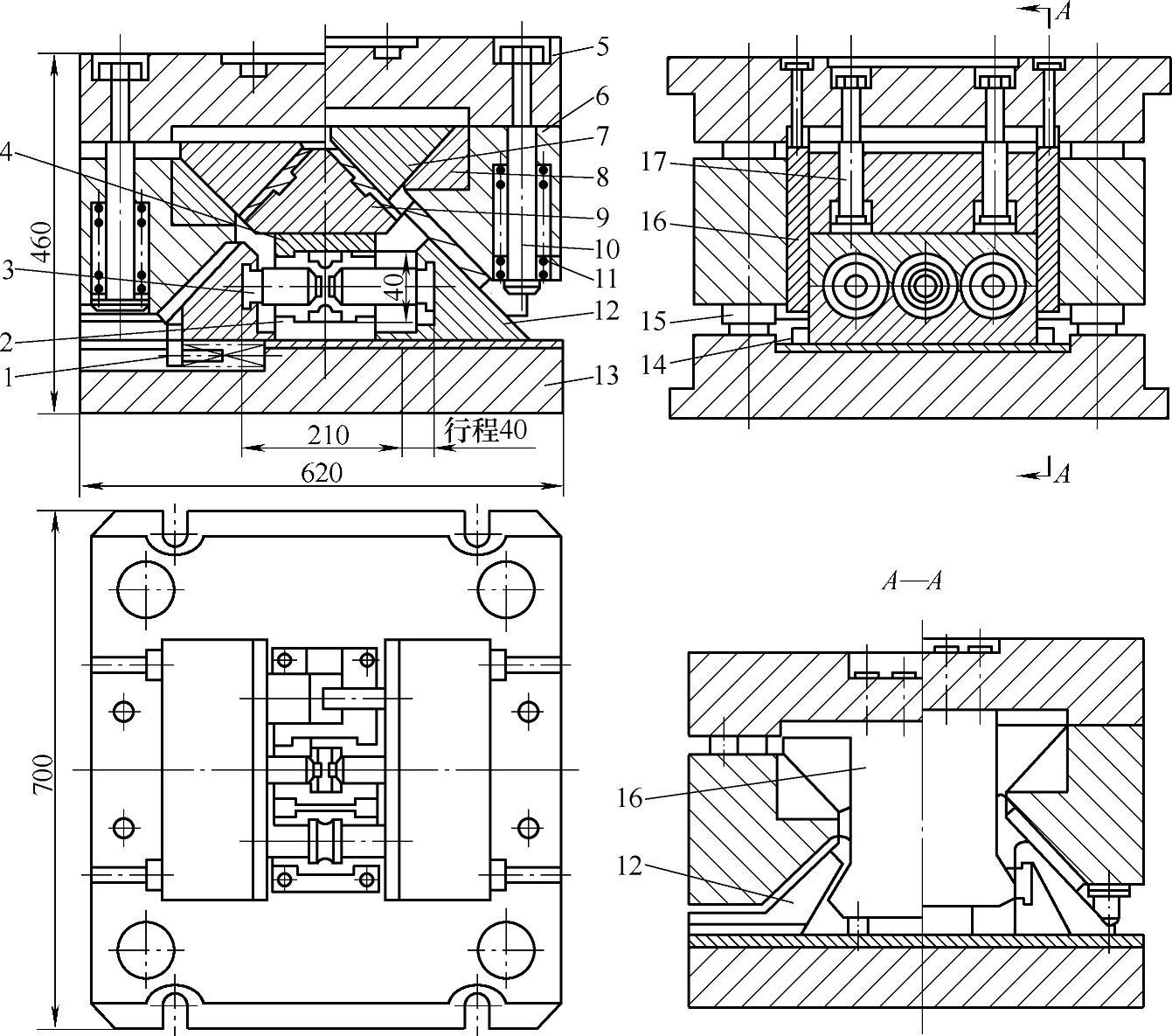

(2)模具设计7909轴承环塔形锻件二次成形工艺是在8000kN多工位机械压力机上进行的。模具结构如图8-98所示。模具设计有以下特点:

1)为了防止凹模挤裂,采用了带预紧圈的组合凹模,组合凹模的径向过盈量取0.3mm。

2)为了防止冲头小端断裂和节约模具材料,采用了组合式冲头结构。

3)为了提高模具寿命,采用了合理的冷却系统。

图8-98 7909轴承环塔形锻件二次成形模具结构图

2.例28 汽车调节杠杆蜗轮的多工步可分凹模闭式模锻

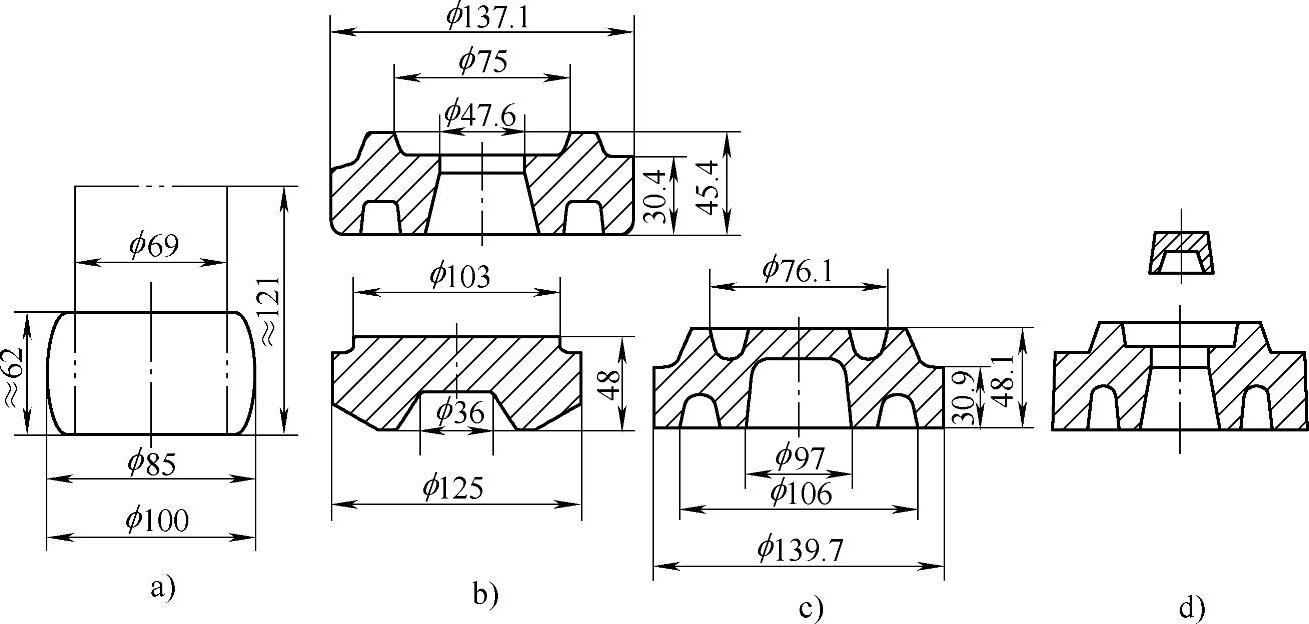

汽车调节杠杆蜗轮如图8-99所示,在外圈沿高度对称部位具有螺旋槽、内部为通孔的厚壁环形零件。老的制造工艺是ϕ65×42mm的棒料毛坯在半自动齿轮切削加工机床上完全靠切削加工而成。切断棒料时的切口废料及零件加工时的切屑废料一起共0.8kg,零件用料1.292kg,材料利用率仅38%。改为多工步水平可分凹模模锻后,材料利用率提高到64%。

(1)多工步水平可分凹模闭式模锻工艺过程

1)下料。将ϕ40mm的热轧棒料在曲柄压力机上的套筒模中剪切下料,坯料尺寸及公差为ϕ40mm×(78mm±1mm)。

2)加热。在感应加热器中加热到1200℃左右。

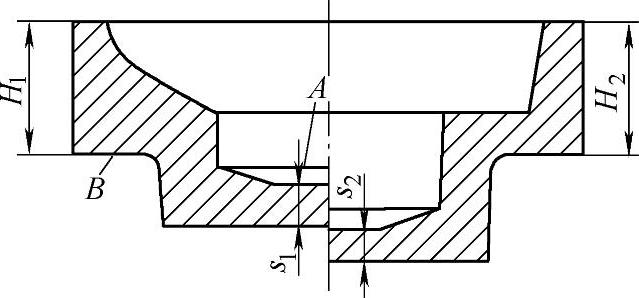

3)模锻。模锻成形过程如图8-100所示。第一工步预成形,由棒料毛坯(见图8-100a)闭式镦粗成形变为实心蜗轮坯(见图8-100b);第二工步闭式终锻成形,得到带有冲孔连皮的蜗轮锻件(见图8-100c);第三工步冲去孔连皮,得到穿孔的蜗轮锻件(见图8-100d)。(https://www.xing528.com)

将锻件图(见图8-100e)与零件图(见图8-99)加以比较就可以看出,锻件被设计成具有最小的加工余量,在一些部分(如ϕ48mm和ϕ40mm的倒角)零件外轮廓可直接成形到成品尺寸而不需切削加工,于是大大地减少了金属材料的损耗。

图8-99 汽车调节杠杆蜗轮

图8-100 蜗轮模锻成形过程及锻件图

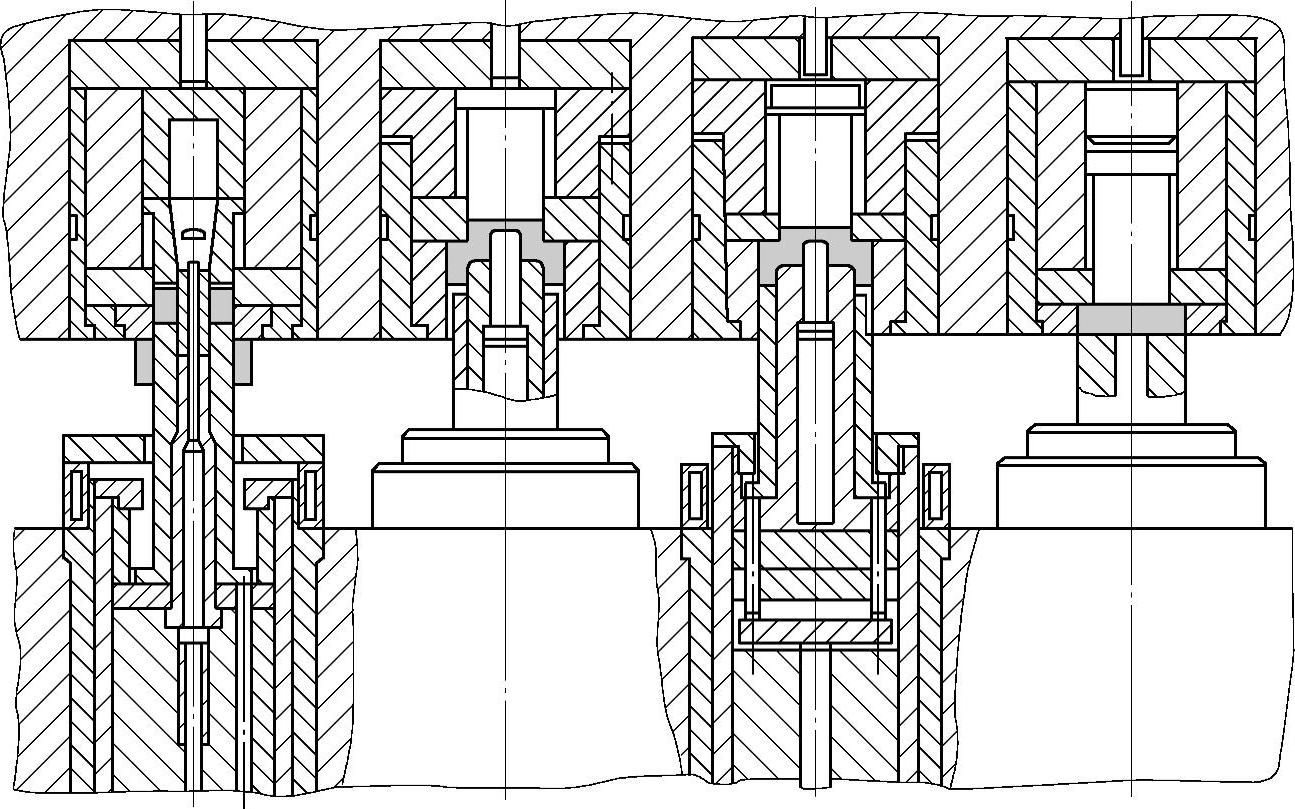

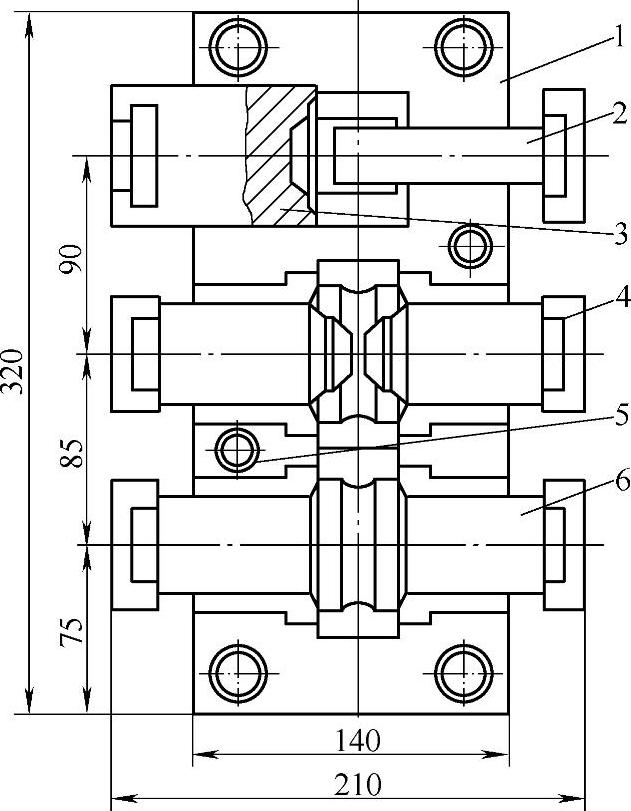

(2)多工步水平可分凹模模具结构及工作过程 其结构如图8-101所示。模具由通过导柱15联为一体的上模板5和下模板13组成。外框6用专用螺栓10与上模板5相连。在外框6内安装楔形块机构,而楔形机构由支座棱柱8、中间棱柱7和中心棱柱9组成。中心棱柱9用拉杆17与上模板相连,它能够在垂直方向运动。在中心棱柱9的下面安装有上半凹模4。板16固定于上模板,它强制地推动楔形块12,楔形块12置于下模板的导向条板14内。楔形块12上安装有冲头3和专用销1,导向条板14安装在专用销1上。在下模板13上安装着下半凹模2。

在初始位置时,压力机滑块处于上死点,可动的外框6被弹簧11压紧在上模板5上,而装有上半凹模的中心棱柱9处于拉杆17下端的法兰支承上。此时,可将加热好的坯料放在下半凹模的预锻模膛中。

图8-101 多工步水平可分凹模结构

1—专用销 2—下半凹模 3—冲头 4—上半凹模 5—上模板 6—外框 7—中间棱柱 8—支座棱柱 9—中心棱柱 10—专用螺栓 11—弹簧 12—楔形块 13—下模板 14—导向条板 15—导柱 16—板 17—拉杆

在工作行程时,首先上半凹模和下半凹模闭合,形成封闭的模膛,然后中间棱柱7随上模板一起继续下行的同时被中心模柱向外推移。中间棱柱7始终支承在中心棱柱9和支座棱柱8上。两个中间棱柱通过作用在两个支座棱柱8上的垂直分力将外框6向下推移。外框6压缩弹簧11,弹簧置于专用螺栓10下端的法兰上,外框向下运动时,通过下面的斜面推动带有冲头3的楔形块12向前移动,此时,两水平冲头同时对坯料施加作用力而使其变形。

当滑块回程时,板16的斜面同楔形块12的斜面相互作用,通过水平分力推动楔形块12后退,当冲头从锻件的孔中退出后,由被压缩的弹簧11的回复而使楔形块迅速回复到初始位置。

图8-102 多工步水平可分凹模的工作部分

1—模板 2—冲切连皮的冲头 3—冲孔凹模 4—终成形冲头 5—凹模定位销 6—预成形冲头

多工步水平可分凹模的工作部分如图8-102所示。冲头与凹模镶块均用5GMnMo钢制造,且都经氮化处理。冲头与凹模镶块的固定块用45号钢制造。

这种模具结构的楔形块12的速度为压力机滑块速度的2倍。中心棱柱9对两半凹模的压紧力与冲头的成形力成比例关系,其比例关系取决于楔形块的摩擦系数和斜角。当沿轴线一旁的三个斜面斜角均为45°,而所有接触面的摩擦系数为零时,合模力同变形力的比例系数为2。

3.例29 汽车齿轮和轴承环自动热镦机上闭式模锻(见图8-103)

自动热镦机上闭式模锻的特点是工艺过程自动化、锻件尺寸精度高、生产率和模具寿命高等。在自动热镦机上可以制造几何形状复杂的锻件,但更适于模锻短轴类圆形锻件。

图8-103所示为汽车齿轮自动闭式镦锻工艺过程:镦粗、预成形、终成形和冲孔。在自动镦锻机上采用长为4~6m、直径ϕ40~60mm的热轧棒料生产。

图8-103 汽车齿轮镦锻工艺

a)镦粗 b)预成形 c)终成形 d)冲孔

在12500kN的自动高速热镦机上可生产直径为ϕ120mm以下、质量为3kg以下的锻件。在15000kN的自动机上可生产直径为ϕ145mm以下、质量为5kg以下的锻件。运用自动热镦机可提高生产率5~6倍,节约大量金属材料。

图8-104所示为轴承环闭式塔形反挤工艺:镦粗、闭式成形、穿孔并分套。因坯料在封闭状态下成形,所以锻件尺寸精度高、表面质量高,与普通模锻相比,余量和公差均可缩小50%以上,材料利用率由29%提高到45%。轴承环塔形锻造是在AMP30自动热镦机上进行,一条AMP30生产线每年可节约钢材400t以上。

图8-104 轴承环闭式塔形反挤工艺

a)镦粗 b)闭式成形 c)穿孔并分套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。