1.例26 飞轮盘闭式温冲锻与齿圈旋压净成形[69]

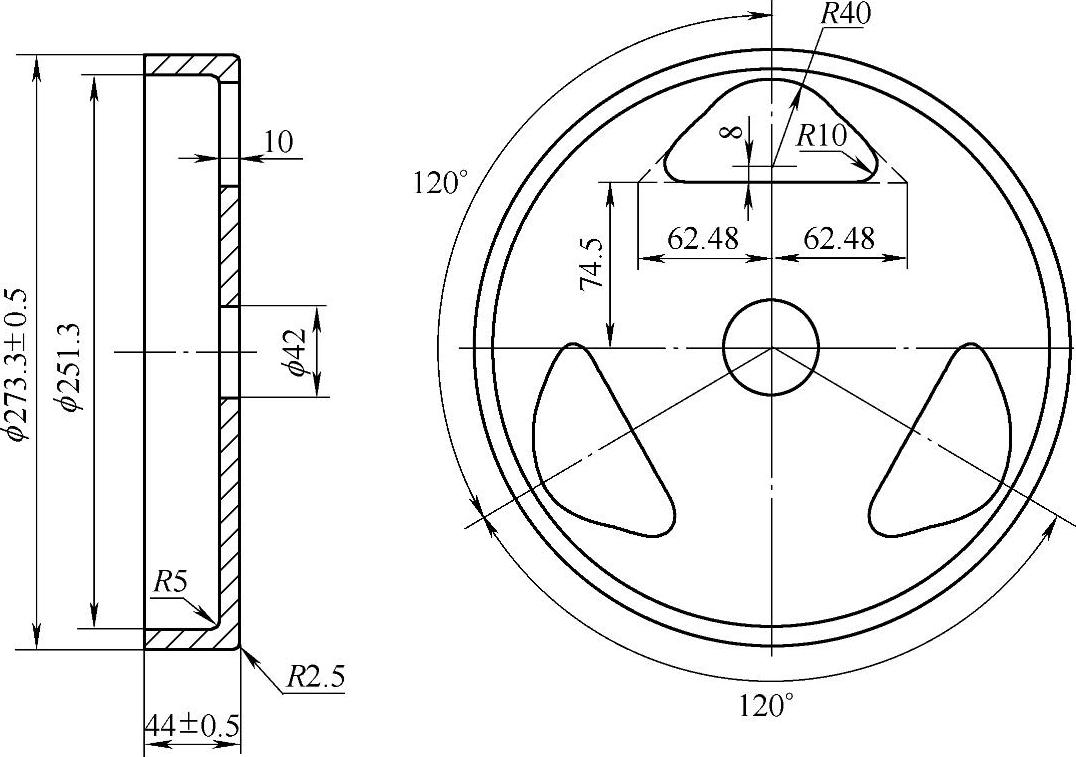

图8-90所示为轿车自动变速器飞轮盘零件图。原为铸钢毛坯经过多道切削加工工序而成,其缺点是材料利用率低、生产周期长、效率低。为了改善性能,作者及所在课题组开发出板锻成形新工艺,实现了飞轮盘零件的精密成形。

图8-90 轿车自动变速器飞轮盘零件图

(1)工艺方案的确定 由图8-90可知,该飞轮盘属于高度尺寸不大且壁厚比底厚大1mm的盘形件。经初步分析,可以采用以下两种工艺方案:

1)温热反挤压成形。其工艺流程是下料→加热→端面整平→反挤压→底部冲孔→盘形口部车平。

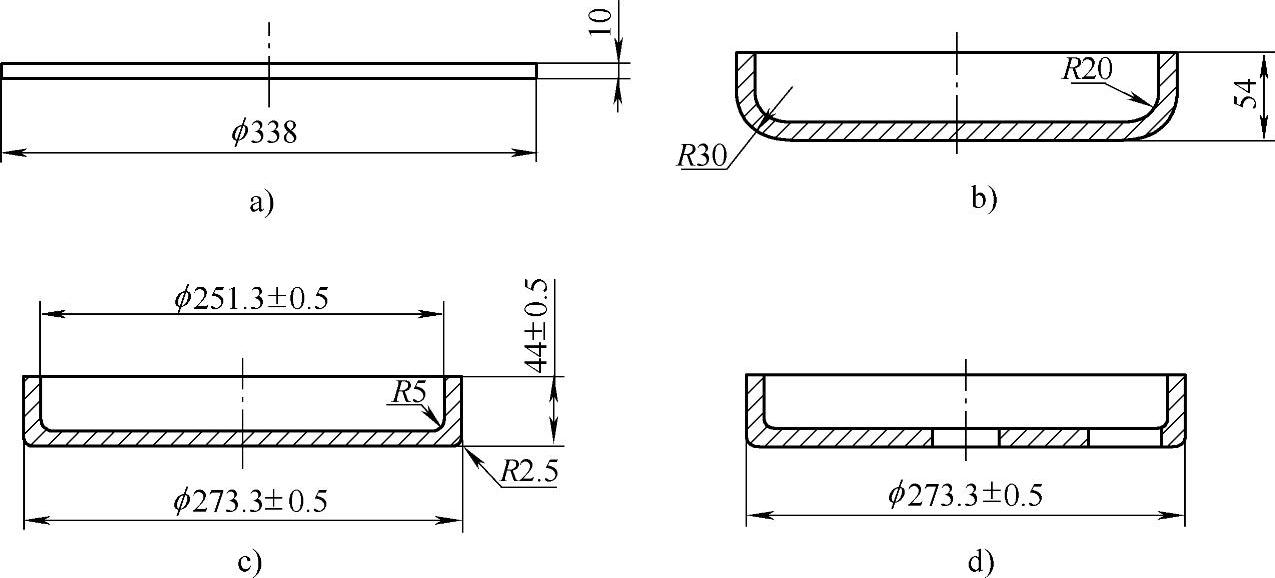

2)板锻温成形。即以板料为原始毛坯,通过冲压和锻造复合成形方法得到所需精化毛坯或成品零件,其工艺流程是落料→加热→拉深→镦锻成形,如图8-91所示。其中,镦锻的作用是使飞轮盘筒形壁厚由10mm增加至11mm,同时将内R20mm减小至R5mm,外R30mm减小至R2.5mm。

图8-91 板锻温成形工序图

(2)工艺参数计算

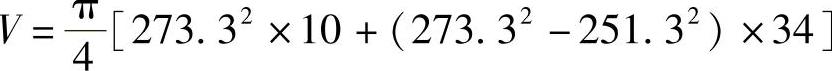

1)坯料尺寸的确定。虽然采用了拉深成形工序,但它不属于厚度不变的板料拉深工序,而应当采用体积不变的原则来确定坯料的直径D。已知板料厚度为10mm,由整形工序图得飞轮盘的体积:

根据体积相等原则:

得

取D=338mm,坯料尺寸为ϕ338×10mm。

2)拉深凹模圆角半径rd。参照板料冷态拉深凹模圆角半径rd的经验计算公式:rd=(2~4)t=(2~4)×10mm=20~40mm。

经试验表明,取rd=20mm是合理的。

3)拉深凸模圆角半径rp。参照板料冷态拉深凸模圆角半径的选择规定,即在最后一次拉深工序中,对于板厚t>6mm的板料其凸模圆角半径rp,不得小于(1.5~2)t,即不得小于15~20mm。因飞轮盘只有一道拉深工序,也就是最后一道拉工序,经试验取rd=20mm。

4)凸凹模间隙C。间隙值C的选取应当合理,C值过小,会增加板料与凹模壁的摩擦力,尤其是温热拉深时,润滑剂的作用不明显,不仅变薄拉深现象明显,而且易擦伤工件表面,且降低模具寿命;C值过大,影响工件尺寸精度。因该零件拉深时不用压边圈,故取C=t=10mm。(https://www.xing528.com)

5)镦粗精整力的计算。由图8-91可知,环形筒壁的镦锻为闭式镦锻成形,为了避免完全封闭状态,将镦粗整形凸模的端部倒角或做成小圆角,使得镦锻整形结束时,飞轮盘工件的内圆角同凸模端部之间形成一环形空间即工艺补偿空间或分流腔,从而避免镦锻整形力Fu急剧上升。其镦锻力Fu可采用经验公式计算:

Fu=1.3pF (8-5)

式中 p——单位镦粗力(MPa),选择镦锻温度为650~700℃,则取p=450MPa;

F——工件筒形端部面积(mm2)。

得

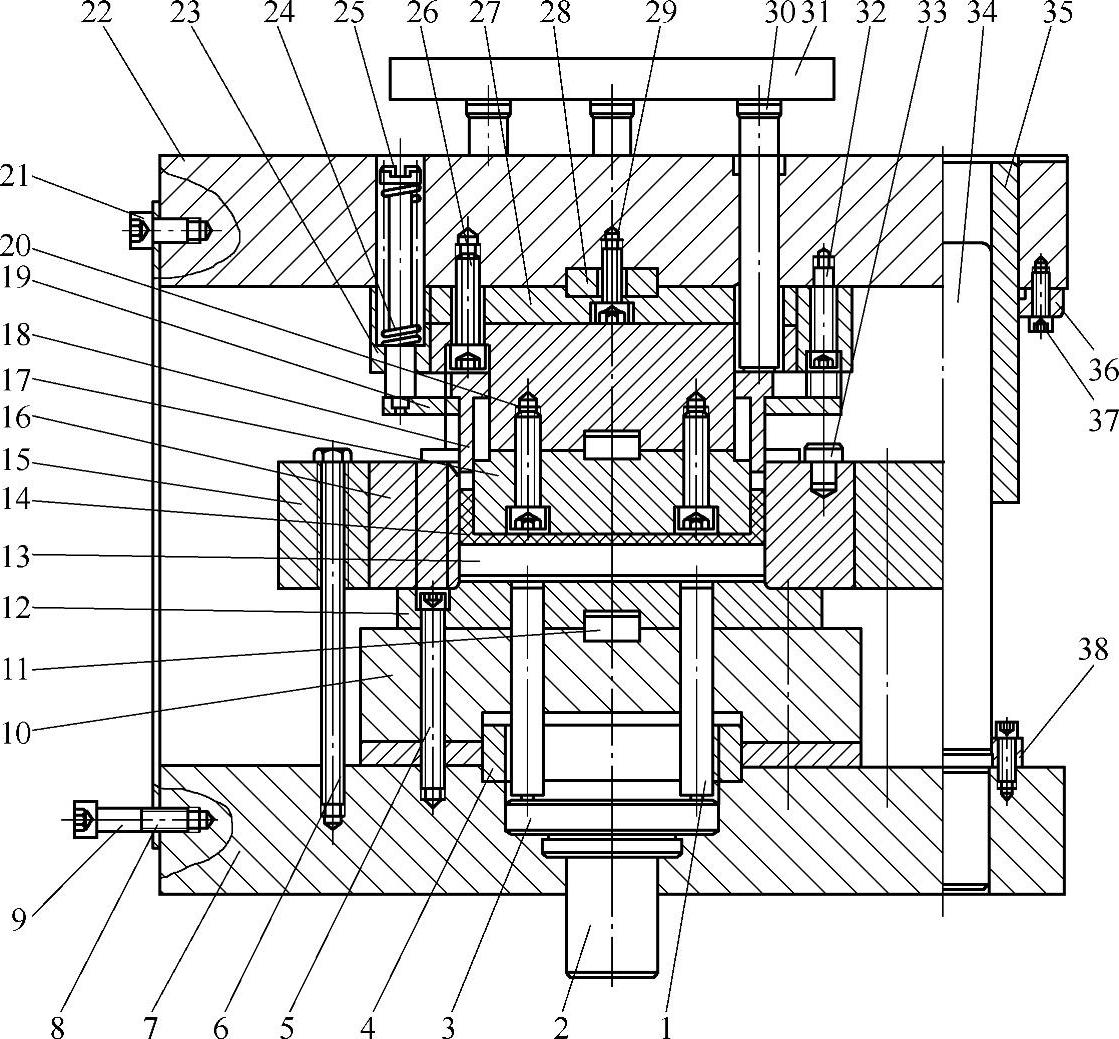

图8-92 拉深模结构

1—小圆柱 2—顶杆 3、19—托板 4—定位环 5、6、9、20、21、26、29、32、37、38—螺钉 7—下模板 8—连接板(模具吊装用) 10—模座 11、28—定位块 12、27—垫板 13—顶板 14—工件 15—预紧圈 16—凹模 17—凸模 18—环形顶出器 22—上模板 23—座圈 24—弹簧 25—螺栓 30—小圈柱 31—横板 33—定位销 34—导柱 35—导套 36—固定圈

(3)模具设计

1)拉深模。拉深模结构如图8-92所示。该模采用导柱34和导套35导向,凹模采用预应力组合结构(凹模16、预应力圈15),凹模下面设置有顶出机构(小圆柱1、顶杆2、托板3、顶板13),凸模17为横向分层结构,凸模外围设有环形顶出器18,环形顶出器上端通过顶杆30同横板31接触,下环形面通过螺栓25、弹簧24与上模板22相连的托板19限位。该模具也是安装在Y34KJII—800型液压机上使用,下模安装在压力机工作台上,上模安装在压力机滑块下面,横板31与安装在滑块内的液压缸活塞杆相连。工作时,将加热至850℃左右的坯料(ϕ338×10mm)放置在凹模口上,通过定位销33定位,开动压力机,滑块下行带动凸模使坯料拉深成形,成形结束后,滑块带动凸模回程,滑块内顶出液压缸通过环形顶出器,将套在凸模上的拉深工件从凸模上退下。

2)镦锻整形模。模具结构与图8-92所示的拉深模几乎相同,其不同之处:一是凸模17的端部做成倒角或大于飞轮盘零件内圆角R5mm(见图8-90)的圆角;二是凸凹模的间隙为11mm,而拉深模具凸凹模的间隙为10mm;三是环形顶出器在这副模具中是先作为环形镦锻与整形的凸模,然后作为顶出器使用。

所开发的板镦成形新工艺,已在湖北某厂建立生产线,实现神龙轿车飞轮盘的批量生产,效果良好。

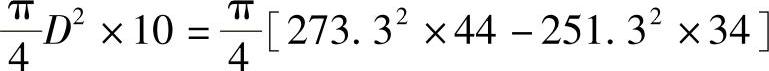

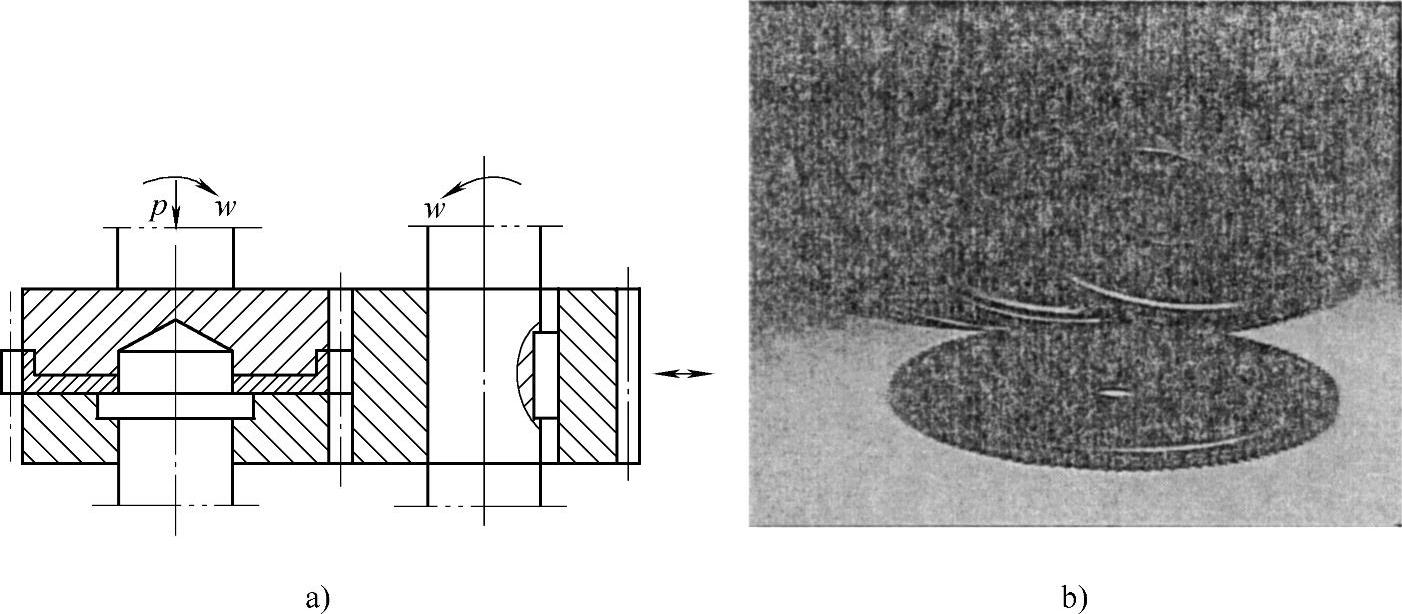

以闭式温冲锻成形得到的精密盘形工件(见图8-93)为毛坯,通过退火与磷化处理后,再通过旋压的方法成形出小模数(如m=1mm)齿圈,其旋压成形原理和旋压成形的盘形齿轮如图8-94所示。

图8-93 闭式温冲锻毛坯

图8-94 旋压成形原理及旋压齿轮

a)旋压成形原理 b)旋压成形的盘形齿轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。