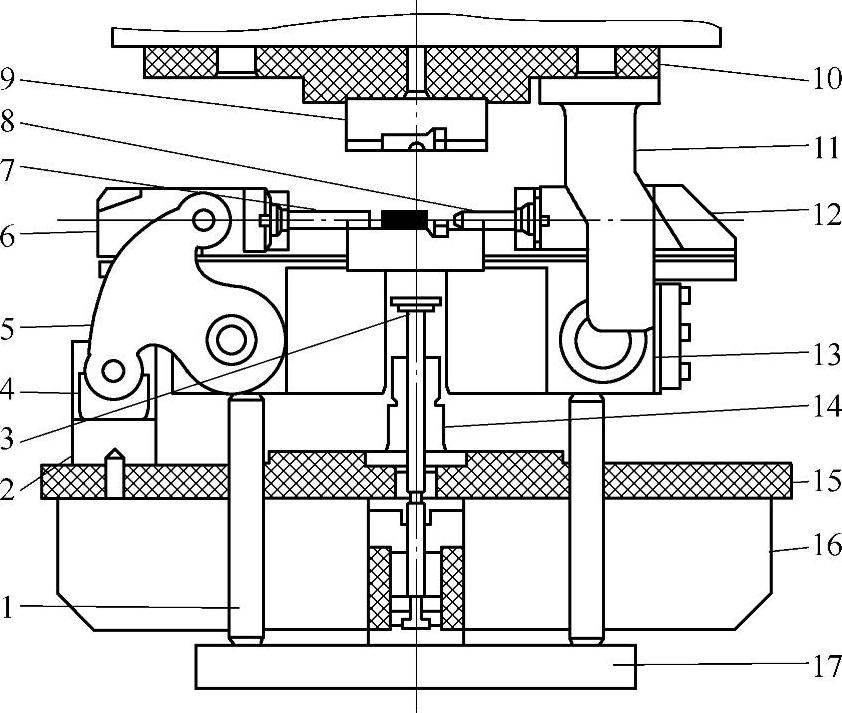

(1)水平分模的多向模锻机械压力机 一台用于压制黄铜管接头、气旋塞体和龙头阀体等的多向模锻专用压力机如图7-29所示。这台专用压力机包括三个主要部分:上部、下部和中部。上部固定在压力机滑块上,它由上底板10、上半凹模9和折线形仿形板11组成,后两者固定在前者上。下部由下底板15和工作台16组成。可动底板13通过支承杆1支承在托板17上,而托板17支承在气垫或液压缸活塞上,下半凹模、冲头夹持器12、6和钟锤杠杆5均与可动底板13相连,钟锤杠杆与支座2铰接,支座2固定在下底板15上,这些零件相互连接构成中间部分。

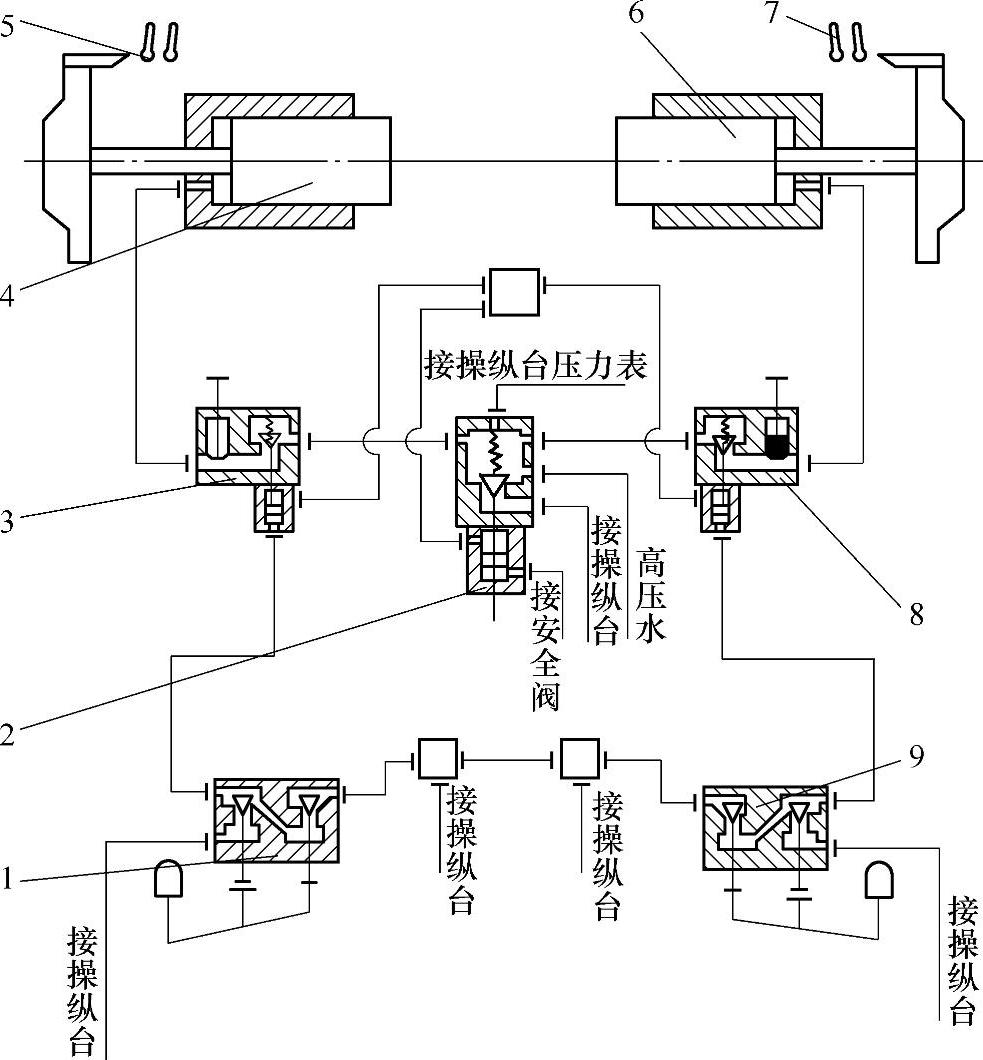

图7-28 水平工作缸的同步操作原理

1、9—电磁分配阀 2—充液阀 3、8—节流阀 4、6—水平工作缸 5、7—限位开关

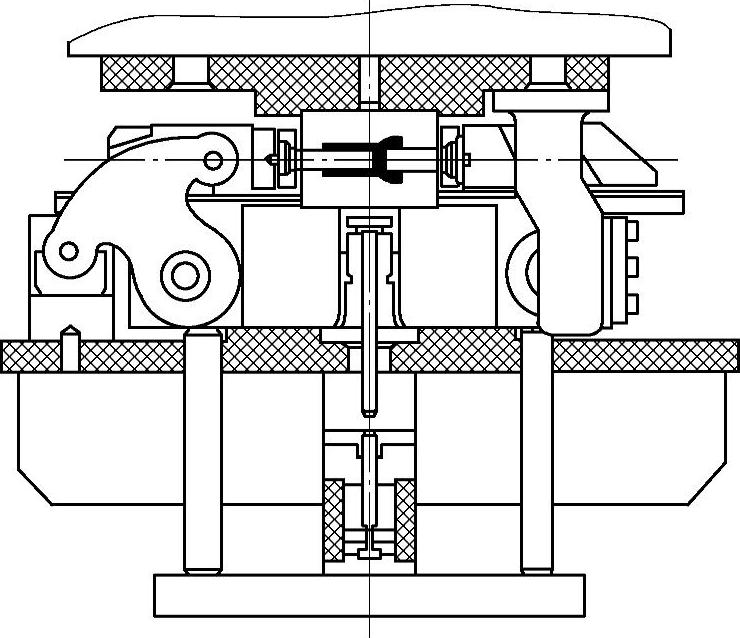

图7-29所示为压力机滑块处于上死点时的情况。当滑块下行时,首先使两半凹模闭合,且折线形仿形板11在上行时将右冲头夹持器12推向左边滑动而使右冲头8移动到预定位置,随着滑块继续下行,可动底板13便与其铰接的钟锤杠杆5绕着支座4向右旋转,从而迫使左冲头夹持器6向右滑动,左冲头7将坯料挤压成形。图7-30所示为模锻结束时的状态。

下夹持器14固定于下底板15上,其上既可安装下冲头也可安装顶出器3,具体视需要而定。

(2)垂直分模的多向模锻机械压力机这种压力机常用于生产比较复杂的中空锻件,例如闸阀壳、水量计壳及三通管等,在一个方向上需要极大的成形力。

图7-29 多向模锻专用压力机(初始状态)

1—支承杆 2、4—支座 3—顶出器 5—钟锤杠杆 6—左冲头夹持器 7—左冲头 8—右冲头 9—上半凹模 10—上底板 11—折线形仿形板 12—右冲头夹持器 13—可动底板 14—下夹持器 15—下底板 16—工作台 17—托板(https://www.xing528.com)

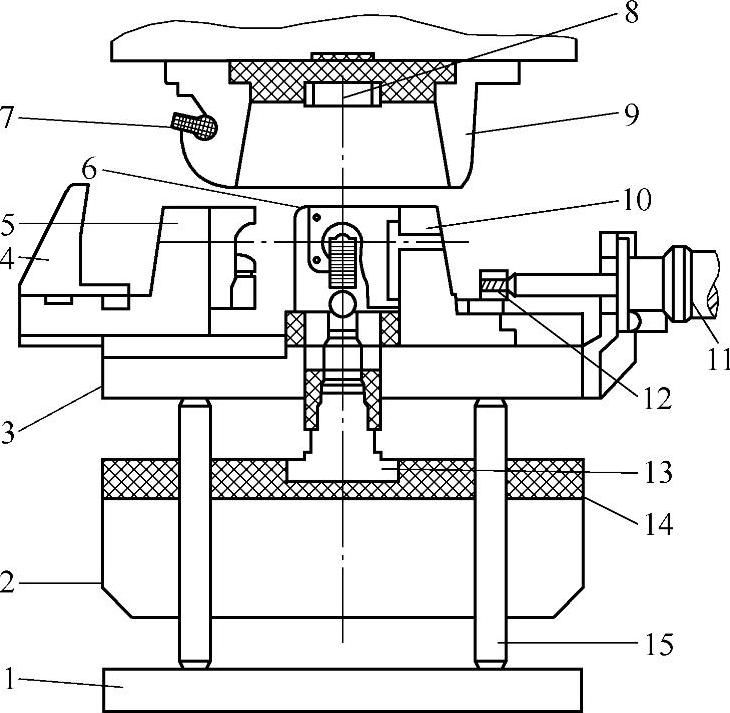

垂直分模的多向模锻压力机的结构如图7-31所示。基本结构包括:固定于压力机滑块上的上部,固定于工作台上的下部和可动的中间部分。

图7-30 多向模锻专用压力机(结束状态)

图7-31 垂直分模的多向模锻压力机(初始状态)

1—托板 2—工作台 3—底板 4—滑动仿形板 5—主锥 6—边锥 7—弹键 8—脱模块 9—钟形锥 10—后(或固定)锥 11—气缸 12—杠杆装置 13—底板夹持器 14—底板 15—推杆

上部的主要零件有钟形锥9、脱模块(或上冲头)8。下部由工作台2、底板14和下冲头夹持器13组成,下冲头通过螺母固定在夹持器13上。底板3通过推杆15支承在托板1上,托板1与气垫或液压缸活塞相连,后(或固定)锥10、主锥5与底板3相连并可在底板上滑块,杠杆装置12与气缸11的活塞杆连接,气缸11通过支架固定在底板夹持器13上,滑动仿形板4与主锥5固定为一体,两半垂直可分凹模中的一半固定在后锥10上,另一半固定在主锥5上,在底板3上还有前、后两个边锥6,主锥5及两个边锥6均通过杠杆装置12与气缸11相连,这些相关的零件一起构成可动的中间部分。

当压力机滑块处于上死点时,模具及其附属机构的状态如图7-31和图7-32的下半部所示。此时可使气缸通过杠杆装置使四个锥形块合拢,从而使两半凹模闭合,将加热好的坯料置于凹模模膛中支承在下冲头的顶端。当滑块下行时,钟形锥将四个已合拢的锥形块紧紧地压在一起,整个中间部分随着滑块与钟形锥一起下行,下冲头迫使坯料变形而得到所需锻件。图7-33所示为模锻结束时的状态。当压力机滑块回程时,中间部分在气垫的作用下随之上升,将锻件从固定的下冲头下退出。当中间部分上升至上限位置后就停止不动,而滑块继续上升时,钟形锥上的弹键7就打击滑动仿形板4,以利于闭合的凹模张开,当滑块回至上死点,就启动气缸工作,将四个锥形块及两半凹模分开。

如果钟形锥内装有上冲头,那么在钟形锥离开四个(滑动)锥形块上移时,冲头会从锻件中退出,但一般不这么使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。