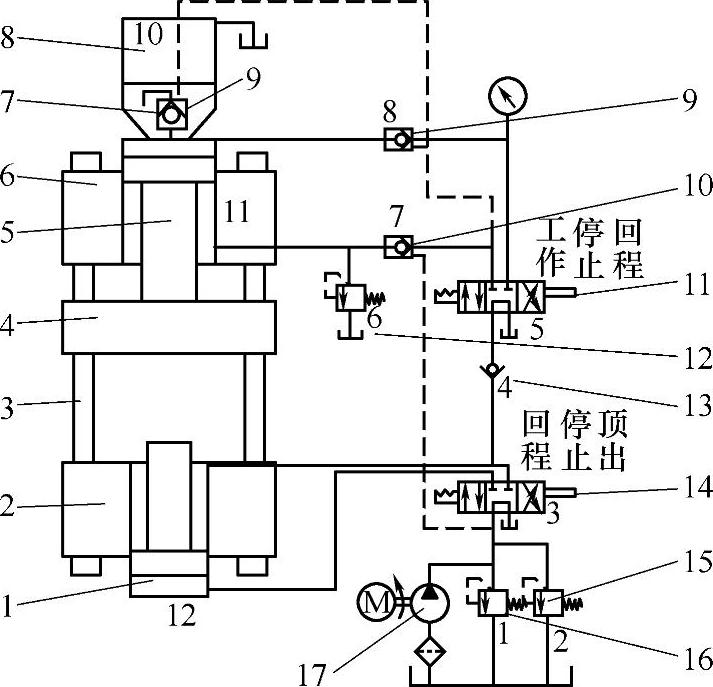

传统单动液压机主要由本体和液压系统两部分组成,如图7-14所示。其本体是由上横梁、动梁(滑块)、下横梁及四根立柱所构成的,每根立柱都用螺母分别与上、下横梁紧固地连接在一封闭框架机身。液压系统由液压泵、溢流阀、换向阀、单向阀、充液阀等所组成。活塞液压缸固定在上横梁的中心孔内,活塞杆下端同动梁连接为一体,动梁通过四个孔内的导向套与立柱导向,下横梁中心孔内安装有顶出器。

工作时,首先是动梁空程向下:换向阀14置于“回程”位置,换向阀11置于“工作”位置。这时活塞缸5下腔的油液通过单向阀10和换向阀11排入油箱,动梁依靠自重快速下行,液压泵17输出的油液通过阀14、13、11、9进入活塞缸的上腔,不足的油液由充液罐8通过充液阀7补充,直到安装在动梁上的上模与被锻造的毛坯接触;动梁工作行程:上模接触毛坯后,动梁下行阻力增大,充液阀自动关闭,这时液压泵输出的油液进入活塞缸上腔且油压随阻力的增大而升高,动梁在高压油液推动下通上、下锻模的使用使毛坯成形为锻件;动梁回程:模锻结束后,将换向阀11置于“回程”位置,阀14的位置不变,液压泵输出的油液通过阀14、13、11、10进入活塞缸的下腔,同时,打开阀9,使活塞的液压缸上腔卸压,然后打开阀7,在高压油的作用下,活塞缸带动动梁上行,上腔的油大部分排入充液罐8,小部分油经阀11排入油箱。当需要从下模中顶出锻件时,则使顶出器下腔进高压油而上腔排油,顶出锻件后,使上腔进压力油而下腔排油。至此,一个工作循环结束。

图7-14 单动液机结构及工作原理

1—顶出器 2—下模梁 3—立柱 4—动梁 5—活塞缸 6—上横梁 7—充液阀 8—充液罐 9、10—液控单向阀 11、14—换向阀 12、15、16—溢流阀 13—单向阀 17—液压泵

传统的单动液压机作为通用模锻设备时,主要用于冷挤压和闭式冷精锻。存在的突出问题,一是导向精度与机身刚性差,影响锻件尺寸精度;二是空程与工作速度慢,影响生产效率。为适应冷挤压和闭式精锻技术的迅速发展,近10年来,国内外锻压设备行业研制出高精度单动、双动、多向和多工位精锻液压机。

德国“舒勒”公司设计制造了9000kN三工位锻造液压机,滑块行程550mm,滑块位于上限位置时,其开口高度为1550mm,工作台面尺寸1300×1000mm,工作台顶出器的顶出压力500kN,滑块上三个顶出器每个顶出压力为100kN,三个工位每两个工位间的距离为250mm。该机上还配备有毛坯分类、送料、工位间的传输和三轴转换等辅助机构。(https://www.xing528.com)

该公司还设计制造了用于温锻的液压机,其公称压力为25000kN,滑块最大行程为600mm,开口高度为1600mm,工作台尺寸为1400×1250mm,工作台顶出器压力为1000kN,滑块顶出器压力为400kN。该机配备有毛坯送进、毛坯加热(加热温度为750~800℃)、将加热好的毛坯送入压力机器人等自动化装备。

华中科技大学与黄石锻压机床有限公司于2004年以来,共同开发了YK34J-800型冷精锻液压机,其技术参数如表7-9所示,压力机照片如图7-15所示。将所研制的带有闭压(液压)合模力的闭塞锻造模具安装在该机上使用,构成了闭塞锻造专用设备。该机于2005年10月份安装在东风汽车精工齿轮厂使用,主要用于轿车差速器行星齿轮和半轴齿轮闭塞冷精锻生产,经使用表明,该机主要技术参数和性能稳定,精度高,噪声低,经测试在操作工位置的噪声为75dB,远低于国际85dB的标准,工作可靠,使用和维护方便。

图7-15 YK34J-800型冷精锻液压机照片

所研制的YK34JⅡ-800型液压机用于湖北仙桃天伦机械有限公司,采用厚板坯料,通过温拉深与镦锻复合精密成形即板锻成形新工艺实现轿车飞轮盘精密化批量生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。