(1)螺旋压力机的种类、基本结构及性能特点比较 目前使用较多的螺旋压力机主要分为摩擦压力机、液压马达驱动的液压螺旋压力机、离合器式螺旋压力机和电动螺旋压力机四种。下面分别介绍其结构、工作原理及特点。

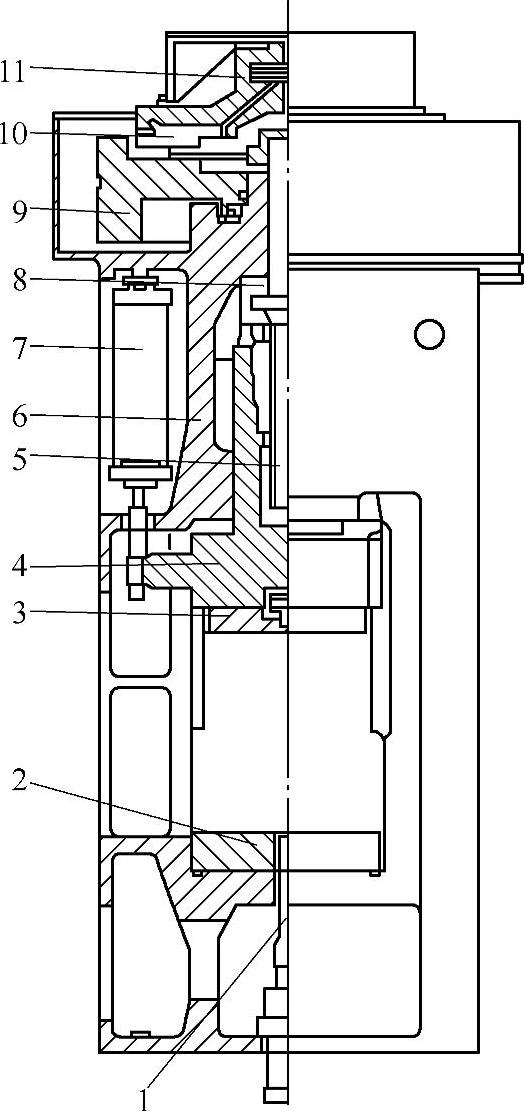

1)摩擦压力机。图7-4所示为J53型双盘摩擦压力机结构。电动机7通过带轮9带动左摩擦盘10旋转,当与右摩擦盘11同飞轮8接触时,飞轮与其连接为一体的螺杆6作旋转运动而储存能量,与此同时,飞轮8与螺杆6及滑块5向下作直线运动,在滑块通过锻模锻造前的瞬间,操作系统3控制横轴使右摩擦盘与飞轮脱开,左摩擦盘10与飞轮接触,在此横向的移动瞬间,滑块包括螺杆和飞轮组成的运动部件,依靠所储存的能量完成锻造功能,使毛坯成形为锻件,在上、下模打靠且运动部件所储存的能量完全释放的瞬间,左摩擦盘10带动飞轮反转进而带动滑块回到初始位置,飞轮同左、右摩擦盘均处于脱开状态,一个工作循环结束。

2)液压螺旋压力机。图7-5所示为HSPRZ630型液压螺旋压力机。其工作原理与摩擦压力机相似,其工作过程为:液压系统驱动液压马达与其同轴紧固为一体的小齿轮7旋转进而驱动飞轮即大齿轮5及与其连接为一体的螺杆3作螺旋运动,最终带动滑块14作上下往复直线运动,实现锻造功能。当大齿轮下端面与小齿轮下端面平齐或接近时,滑块处于上限位置,当两者的上端面平齐或接近时,滑块处于下限位置,相应地完成一个工作循环。它可称为液压马达式液压螺旋压力机。由于液压传动效率高和液压元件标准化程度高,使液压驱动装置结构紧凑合理,故特别适用于大型螺旋压力机。目前,世界上最大的是HSPRZ1180型液压螺旋压力机,其公称压力为140MN,螺杆直径达1.18m。

图7-4 J53型双盘摩擦压力机结构

1—顶出器 2—机身 3—操作系统 4—制动器 5—滑块 6—螺杆 7—电动机 8—飞轮 9—带轮 10—左摩擦盘 11—右摩擦盘

图7-5 HSPRZ630型液压螺旋压力机

1—下顶出器 2—行程调节装置 3—螺杆 4—控制器 5—飞轮 6—飞轮打滑测量装置 7—传动小齿轮及液压马达 8—滑动轴承 9—保护平台 10—铜螺母 11—上横梁 12—侧立柱 13—平衡重油缸 14—滑块 15—拉杆 16—底座 17—拉杆螺母

3)离合器式螺旋压力机[48,49]。最早由德国辛佩坎公司研制成功的NPS型离合器式螺旋压力机的结构原理图如图7-6所示。离合器式螺旋压力机与传统的螺旋压力机的区别并不在于传动方式上(摩擦、液压、电动机直接传动),而在于飞轮的工作方式完全变了。主电动机通过V带驱动飞轮9,使它单向自由旋转。工作时,由液压推动离合器活塞10,使与螺杆连成一体的离合器从动盘与飞轮9结合,带动螺杆作旋转运动,通过固定连接在滑块上的螺母使滑块向下运动,并进行锻击。随着锻击力的增加,使飞轮的转速降低到一定数值时,控制离合器系统的脱开机构将起作用,通过控制顶杆顶开液压控制阀使离合器脱开,飞轮继续沿原方向旋转,恢复速度。与此同时,利用固定在机身上的液压回程缸7使滑块向上回程,完成一个工作循环。

国内,北京机电研究所同青岛青锻锻压机械有限公司开发了离合器式螺旋压力机系列产品,其主要技术参数如表7-6所示。

4)电动螺旋压力机[50,51,52]。图7-7所示为德国惠加顿公司制造的PZS系列重型电动螺旋压力机的结构原理图。其工作原理是:由电动机11经小齿轮10驱动,飞轮(大齿轮)9及与其紧固为一体的螺杆5旋转储能,旋转的螺杆5通过与滑块4紧固为一体的螺母6带动滑块4作上下往复运动,实现锻造功能。当电动机达到打击能量所要求的转速时,利用飞轮部

图7-6 NPS型离合器式螺旋压力机的结构原理图

1—下模顶出器 2—台面垫板 3—滑块垫板 4—滑块 5—主螺杆 6—机身 7—液压回程缸 8—推力轴承 9—飞轮 10—离合器活塞 11—离合器液压缸

图7-7 电动螺旋压力机的结构原理图

1—下横梁 2—拉杆 3—机身 4—滑块 5—螺杆 6—螺母 7—上横梁 8—制动器 9—飞轮(大齿轮) 10—小齿轮 11—电动机

件所储存的动能做功,使锻件成形。飞轮部件释放能量后,电动机11立即带动大齿轮9(飞轮部件)反转,反转一定转角后,电动机进入制动状态,滑块回到初始位置。

国内的青岛益友锻压机械有限公司、青岛锻压机械有限公司和武汉新威奇科技有限公司及淄博桑德机械设备有限公司等开发了与此原理相同,但结构上各具特色的中小型电动螺旋压力机系列产品。其中,武汉新威奇科技有限公司开发的J58K型数控电动螺旋压力机系列产品的主要技术参数如表7-7所示,与湖北三环集团黄石锻压机床有限公司共同研制的J58K—2500数控电动螺旋压力机如图7-8所示。

图7-8 J58K—2500数控电动螺旋压力机

5)四种螺旋压力机的性能特点比较。为了便于对螺旋压力机进行选用,四种螺旋压力机的结构、螺杆运动方式、能耗、长期运行许用压力P许与公称压力Pg之比P许/Pg、抗偏载能力等性能特点的比较如表7-14所示。

表7-14 四种螺旋压力机的性能特点比较

①折合成相同程次数和飞轮能量条件下的电动机功率之比。

(2)力能关系特性 螺旋压力机的运动部分[飞轮、螺杆和滑块(或飞轮和螺杆)]在传动系统作用下,经过规定的向下驱动行程所蓄存的能量ET为

式中 m——飞轮、螺杆和滑块的质量(10N);

I——飞轮、螺杆的转动惯量(10N·m2);

v——打击时滑块的最大线速度(m/s);

ω——打击时飞轮的最大角速度(rad/s);

h——螺杆螺纹的导程(m)。

在锻击终了时,滑块速度等于零,运动部分的能量ET转化为工件加压成形所需的变形能Ep、螺旋压力机受力零件的弹性变形能Ed、克服机构摩擦所消耗的能量Ef,即

ET=Ep+Ed+Ef (7-10)

(https://www.xing528.com)

(https://www.xing528.com)

图7-9 带有摩擦式过载保护装置的螺旋压力机的力—能关系曲线及能量分配图

带有摩擦式过载保护装置的螺旋压力机的力—能关系曲线及能量分配图如图7-9所示。曲线1为没有过载保护装置的力—能关系曲线,曲线2为有过载保护装置的力—能关系曲线。图中,a点相应于飞轮与摩擦盘开始打滑,打击力达到公称打击力PN或PM(PN=b)的点;c表示许可打击力,一般可控制在公称打击力的0.9~1.6倍;Pmax表示冷击力,一般控制在公称打击力的2倍;Ef为压力机运动部分所消耗的摩擦能;Ecd为机身和受力零件弹性变形所消耗的能量;Ep为锻件塑性变形所吸收的能量;Ec为摩擦盘与飞轮打滑时所消耗的摩擦能。由图可知,当螺旋压力机的打击能量ET一定时,Ep也一定,所以打击时的作用力Px与锻件的变形量s成反比,与机身、螺杆的刚度成正比。也就是说,锻件的变形量越小,打击时的作用力Px越大;打击时所需的变形力越大,锻件所吸收的能量Ep反而越小,这时大部分能量消耗于模具和机身的弹性变形,增加了模具和设备的磨损,并产生大的噪声。当s=0时,打击能全部被机身和零件的弹性变形所吸收,此时Px达到最大值,称为冷击力。所以,螺旋压力机兼有锤与机械压力机两者的优点,对于变形量较大的镦粗、挤压等工序可提供大的变形能量,对于变形量小的精压等工序则可提供大的工作压力。

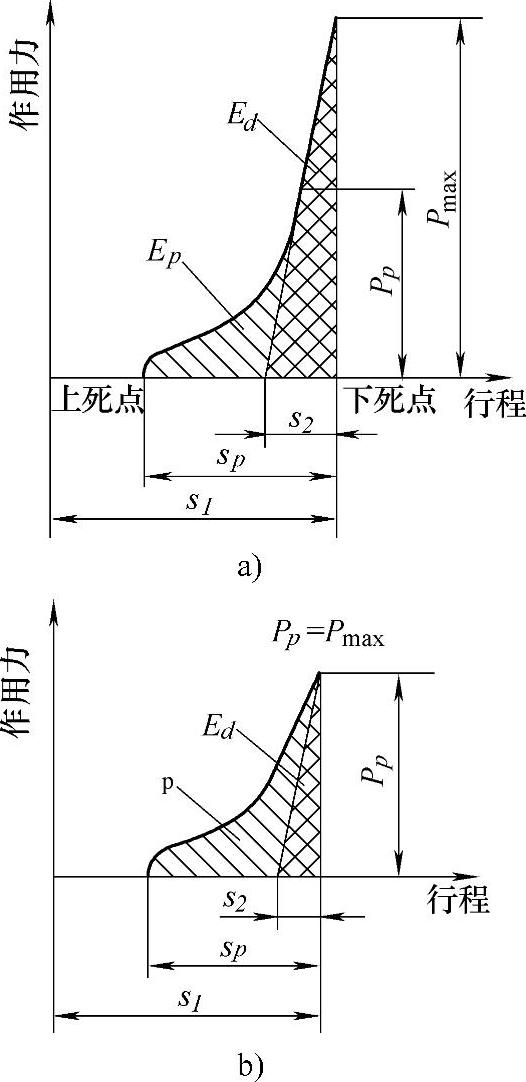

图7-10 在螺旋压力机上模锻时的力—行程曲线

s1—滑块行程 s2—锻件、机身及模具的弹性变形行程

在螺旋压力机上模锻时的力—行程曲线如图7-10所示。由图可知,当打击力Pmax大于锻件需要的变形力Pp(见图7-10a)时,锻件成形后还有大量的剩余能量被设备和锻模承受,这会引起设备和模具的快速磨损甚至损坏等不良后果。当工作行程sp正好等于锻件的变形量s,或者锻件的成形力正好等于打击力时,则锻件成形后设备没有剩余能量(见图7-10b),这是最理想的情况。因此,应当根据实际需要的变形力选用螺旋压力机吨位,或根据需要合理调节螺旋压力机的能量。

(3)螺旋压力机公称吨位计算

1)确定锻件变形所需要的力(P)可按以下经验公式确定:

P=KF (7-11)

式中 F——锻件水平投影面积(cm2);

K——系数。若锻造温度为1200℃,当要求锻件轮廓清晰时,取K=80kN/cm2;当锻件具有圆角及光滑轮廓时,取K=50kN/cm2;对于厚度很薄的锻件(如叶片等),取K=110~130kN/cm2。

2)确定压力机的公称压力(Pg)可按以下经验公式确定:

式中 q——系数。对于变形行程小的精压件,取q=1.6;对于变形行程稍大的锻件,取q=1.3;对于变形行程大、需要变形能量也大的锻件,取q=0.9~1.1。

还可用以下公式计算压力机的公称压力(Pg):

式中 F锻——锻件水平投影面积(mm2);

V锻——锻件体积(mm3);

Rm——终锻时材料的抗拉强度(MPa);

a——系数。对于闭式整体凹模无飞边模锻,a=3;对于闭式可分凹模无飞边模锻,a=5;对于挤压,a=5。

(4)螺旋压力机承受偏载能力分析 为了正确使用各种类型的螺旋压力机,有必要对其承受偏载的能力进行分析。根据各种螺旋压力机的不同结构特点和实际使用情况来看,对于承受偏载能力的主要影响因素是滑块的高度L与宽度B之比K=L/B的大小和导向精度即滑块与导轨的间隙Δ的大小。

对国产螺旋压力机的K值统计如下:摩擦压力机系列(1MN~25MN),K1=0.95~1.05;电动螺旋压力机系列(1.6MN~25MN),K2=1.22~1.38;滑块采用导轨和圆筒组合导向的电动和离合器式螺旋压力机,K=1.51~1.73。

三种螺旋压力机的滑块导向结构如图7-11所示。为了比较三种螺旋压力机承受偏载的能力,假设在它们的公称压力、滑块宽度、机身刚度及滑块导向面与机身导轨之间的间隙均相同的条件下,当承受同样的偏心载荷时,滑块相对于导轨倾斜的角度γ则可表示承受偏载的能力,即r角越大,承受偏载的能力越差。图7-11很直观地表明:

1)对于摩擦压力机,因K值小,滑块高度L小,滑块导向面同机身导轨接触长度小,因此,当滑块承受偏心载荷P时,其中心线相对于垂直线即相对于导轨的倾斜角度ra就大,表明承受偏载的能力小(见图7-11a)。

2)对于电动螺旋压力机,因K值越大,滑块高度L大,滑块导向面同机身导轨接触长度大,因此,当滑块承受偏心载荷P时,其中心线相对垂直线即相对于导轨的倾斜角度rb就小,表明承受偏载的能力强(见图7-11b)。

图7-11 三种螺旋压力机的滑块导向结构

a)摩擦压力机 b)电动螺旋压力机 c)离合器式螺旋压力机

3)对于具有导轨和圆筒双重导向的电动螺旋压力机和离合器式螺旋压力机,因K值更大,滑块高度L更大,滑块导向面的接触长度更长,因此,承受偏载的能力更强(见图7-11c)。

不难看出,在上述假设条件下,螺旋压力机承受偏载的能力的规律是:当K1<K2<K3时,γa>γb>γc,即随着K值的增加,承受偏载的能力不断增强。但随着K值的增大,滑块导向面同导轨的接触长度随之增长,则其相对间隙值大大减小,这必然使制造和安装调试成本增加。因此,在选用螺旋压力机时,除了遵循上述规律外,还应在锻模设计时对模膛的布置与压力机承受偏载的能力相符。

由于摩擦压力机承受偏载的能力差,故一般只采用单模膛模锻。当需要采用预锻和终锻两个模膛模锻时,其经验设计方法是:两个模膛分布在螺杆中心线的两边,两个模膛中心线间的距离不超过螺杆的半径R,且终锻模膛尽量与螺杆中心线靠得近一些。

电动螺旋压力机和离合器式螺旋压力机承受偏载能力大大提高,但必须注意只有中心打击时才能采用公称压力的1.6倍,即1.6Pg,而在偏离螺杆中心线时,其打击力应相应减小。图7-12所示为锻造力与螺杆直径及滑块尺寸的关系曲线。它是根据相关厂家生产实践及我国引进国外大型螺旋压力机时供应商提供的类似资料综合所绘制的,可供进行多模膛模锻时的模具设计参考。

图7-12 锻造力与螺杆直径及滑块尺寸的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。