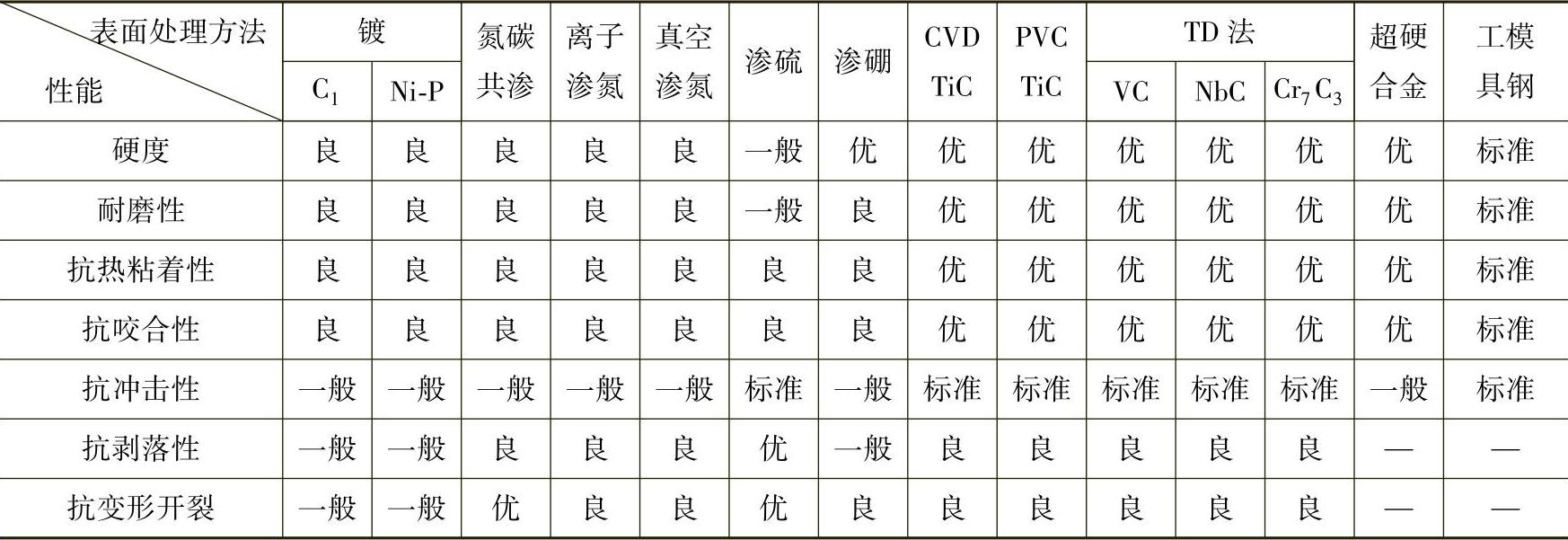

表面强化处理的目的主要是赋予基体表面所不具备的性能,或者是进一步提高其所固有的性能。这些性能主要是表面的耐磨性、抗咬合性、抗冲击性、抗热黏附性、抗冷热疲劳性及耐蚀性等。各种表面强化方法的主要特性如表6-38所示。

表6-38 各种表面强化方法的主要特性

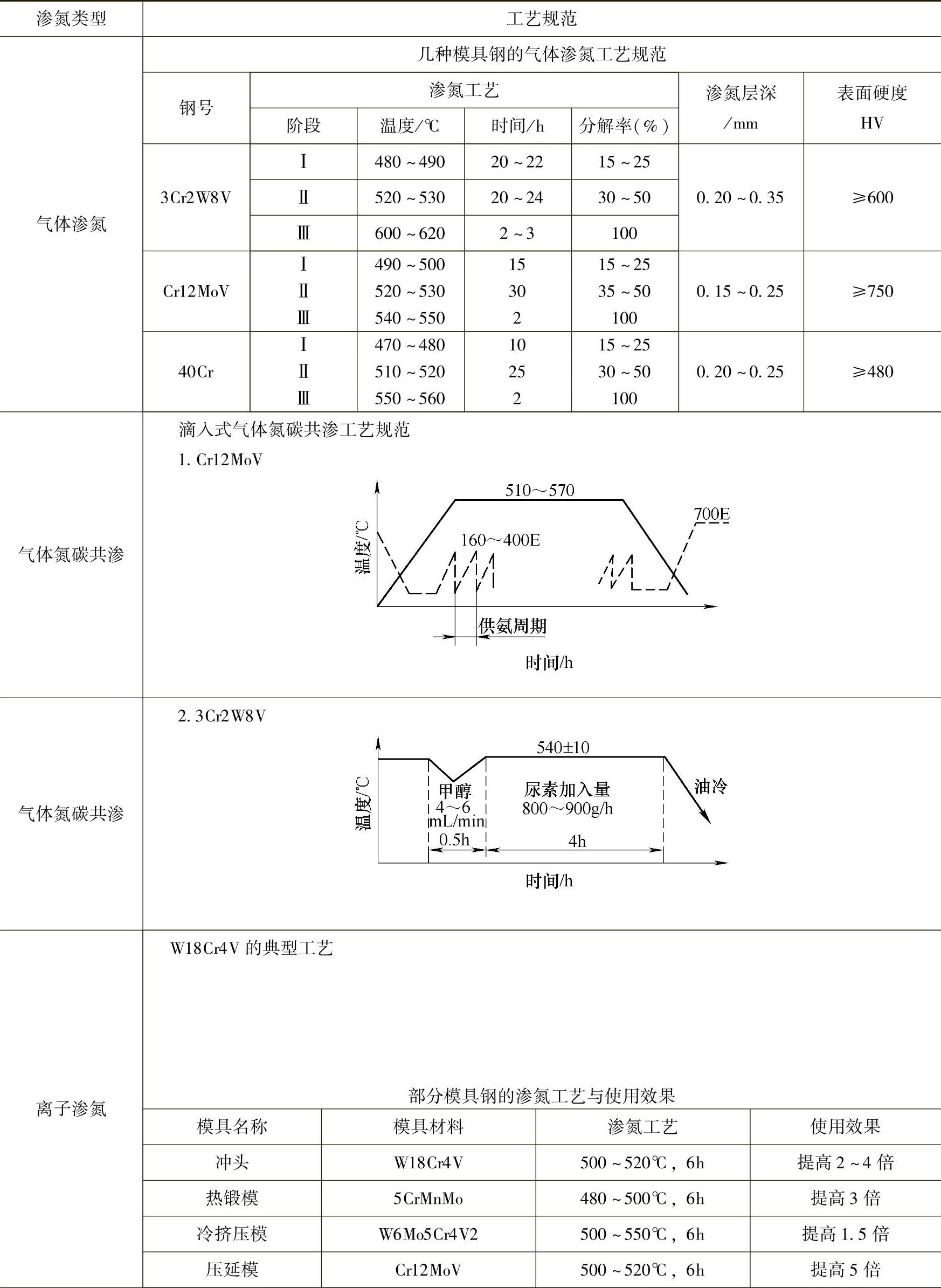

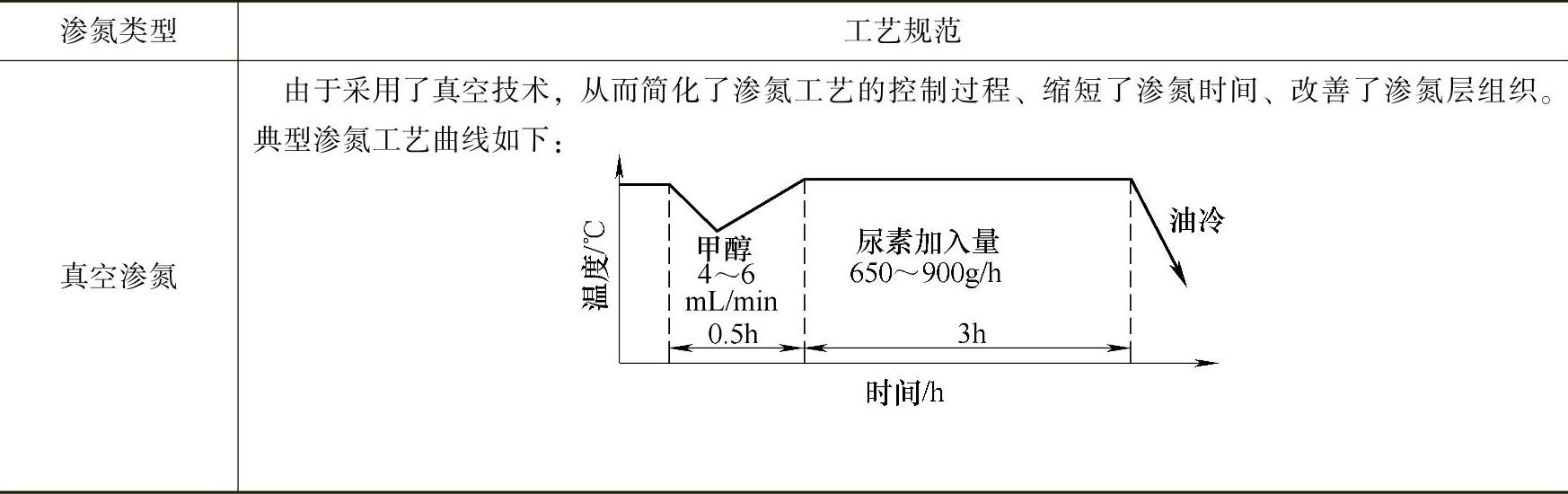

(1)渗氮 渗氮可使零件表面获得许多可贵的性能,然而常规气体渗氮周期长、生产率低、费用高、对材料要求严格,因而使其在应用上受到一定的限制。目前有许多新的工艺已经日趋成熟,正在生产中被广泛采用,例如离子渗氮、真空渗氮、电解催渗渗氮、氮碳共渗等。

各种渗氮工艺如表6-39所示。

表6-39 各种渗氮工艺

(续)

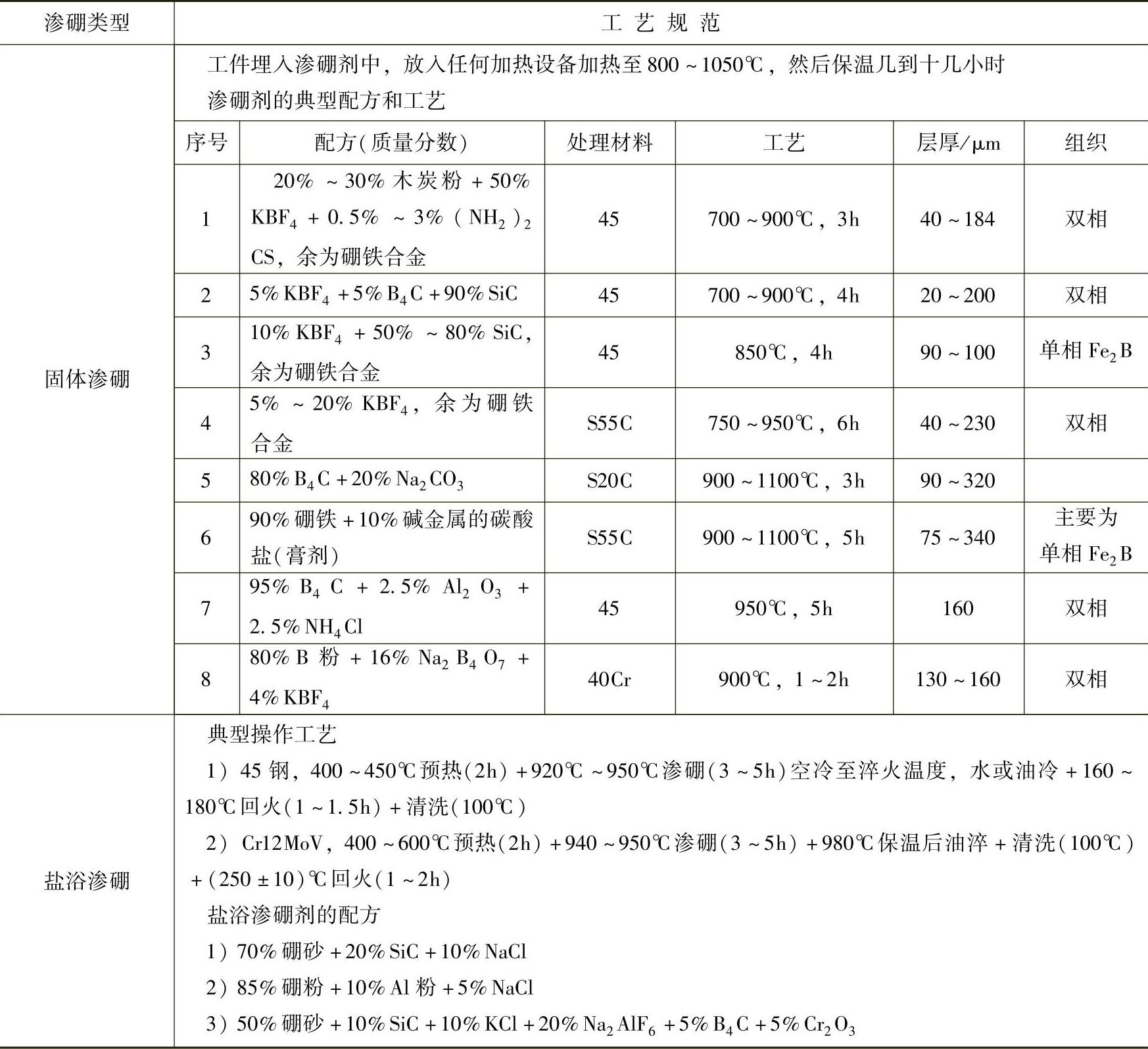

(2)渗硼 渗硼是模具制造中比较有效的一种化学热处理工艺,渗硼层硬度高(1500~2000HV)、耐磨性好、模具耐热性能显著提高。

常用的渗硼工艺如表6-40所示。

表6-40 常用的渗硼工艺

(https://www.xing528.com)

(https://www.xing528.com)

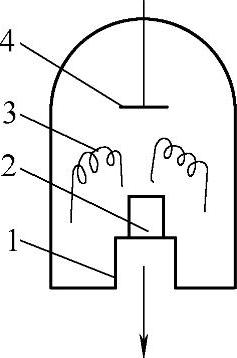

(3)真空溅射沉积碳化钛涂层(PVD法)真空溅射沉积碳化钛涂层原理如图6-8所示。其工艺过程为:由机械泵和扩散泵相继抽去钟形罩内的空气,使真空度达1.333×10-4Pa,然后一边通氮气,一边继续抽真空。此时,碳化钛阴极带有负1~4kV的高压,当灯丝加热至白热并带0~100V负偏压时,就发射电子使钟形罩内的氩气(Ar)电离成氩离子(Ar-)。由于阴极带有负高压,Ar-以极快的速度轰击碳化钛靶,使碳化钛以分子状态溅射,并沉积到工件表面上,从而使工件表面涂上一层超高硬度的碳化钛。溅射处理时,工件并不加热,因为当带有高能量的碳化钛分子溅射沉积到工件表面上时,可使工件温度达到并保持在500℃左右,这样就可以使高速钢工件在回火温度下,在表面上沉积一层碳化钛涂层,从而使锻模表面硬度大大提高。

图6-8 PVD原理图

1—工作台 2—工件 3—灯丝电极 4—阴极靶

PVD涂层主要有以下两种工艺:

1)低温涂层。在700~900℃或更低的温度下进行,沉积室压力为133.3~5332Pa,用1~30dm3/h(标准状态)的气体总流量通入反应室,反应气体为1%~5%四氯化钛和1%~5%甲烷,以氩作载流气体,涂层硬度可达3000~4000HV,具有极高的耐磨性和热稳定性能。

2)混合沉积。碳化钛与氮化钛混合涂层低温沉积工艺是在650~665℃、695~710℃把氮气以21.32dm3/min的流速通入反应器;用流速为1.17cm3/min的氢气把31.68cm3/min的三甲胺通往氮气流而带入反应器;再用4.68dm3/min流速的氮气把80cm3/min的四氯化钛引入反应器进行反应,在高频率加热凸凹模工件表面生成碳化钛与氮化钛混合涂层,其性能比单一的碳化钛或氮化钛涂层更佳。

(4)TD法 利用硼砂作为盐浴向金属表面扩散V、Nb、Ti、Cr等金属元素。由于硼砂熔点为740℃,其分解温度高达1573℃,在渗金属的温度范围内(850~1000℃)极为稳定,而且熔融态的硼砂又能使金属表面洁净,有利于金属元素的吸附。TD法的盐浴配比如表6-41所示。

表6-41 TD法的盐浴配比

①T8A材料温度为1000℃保温6h。

②T12A材料温度为1000℃保温5.5h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。