(1)硬质合金 硬质合金(Carbides和Carbide alloys)是以难熔金属碳化物(如碳化钨、碳化钛、碳化钽、碳化铌、碳化钒等,碳化钨的熔点为2720℃,碳化钛的熔点为3150℃等)为基体及硬质相,以铁族金属(钴或镍,主要是钴)为粘结相,用粉末冶金方法生产的多相组合材料。

1)硬质合金的特点。硬质合金具有以下优点:

①硬度高,耐磨性高,耐疲劳性好,使用寿命长。在常温下,硬质合金的硬度一般为86~93HRA。硬质合金的高温硬度好,在500℃以下时硬度基本不变,超过500℃时才有明显下降,但在600℃及1000℃时仍分别超过高速钢和碳钢的常温硬度。硬质合金的耐磨性高,可比高速钢高15~20倍。硬质合金因受力时变形小,能很快恢复,迟滞只有钢的1/18~1/20,而疲劳强度高得多。硬质合金量具块规使用寿命可为用铬钢或铬锰钢制的6倍;硬质合金钢球冷镦模使用寿命可为用轴承钢制的5~20倍;用硬质合金制的冲裁模使用寿命可约为用模具钢制的20~50倍,刃磨一次也可高达100万冲次。耐磨性高,使用寿命长,可保证产品精度。

②抗压强度高。硬质合金的抗压强度以钨合金为高,尤其是碳化钨晶粒细的,并在含钴量15%时达最高值。钨钛钴合金的抗压强度较低,并随着碳化钛含量的增加而降低。含钴量15%的钨钴合金抗压强度约为3590MPa,适用于冷挤模的工作条件(凸模平均压应力约达2450MPa,局部约可超过平均值50%);螺母冷镦模单位压应力约达1800~2200MPa。

③热导率低及线胀系数小。钨钛钴合金的热导率为16.75~62.8W/(m·K),随碳化钛含量的增加而降低,比高速钢高,适用于刀具的切削加工(钨钴合金的热导率比高速钢高,适于加工难切削加工材料和铸铁、有色金属及非金属材料)。硬质合金的线胀系数都比较高速钢小得多,尤其是钨钴合金,这对于焊接硬质合金与钢有利。

④耐腐蚀、耐氧化、耐酸、耐碱。

⑤不需要热处理,不存在尺寸、硬度、时效等变化问题。

⑥因采用粉末冶金法制造,材料各向同性。

硬质合金具有以下缺点:

①脆性大。硬质合金的抗弯强度为735~2450MPa。凡含钴量高者抗弯强高;若碳化钛含量增加则抗弯强度剧降;此外当硬质合金表面产生磨削网状裂纹时,抗弯强度就大打折扣。由于硬质合金的脆性大,对于硬质合金工模具的设计、制造、使用都要充分注意并采取适当措施,防止损坏。

②加工困难。由于硬质合金硬且脆,在加工硬质合金时要采用电加工等工艺;对于磨削尤其要采用金刚石砂轮,应严格控制进给量;对于车削要采用高硬质合金车刀或单点金刚石车削等。

③价格昂贵。在使用硬质合金时,要充分考虑到它是一种高生产率、大批量生产用的工具材料才能充分发挥其优点,否则成本过高。

2)硬质合金的种类及其用作模具材料的牌号、成分和性能。硬质合金的种类繁多,用途广泛,如按照成分可分成七大类,即钨钴类(WC-Co)、钨钛钴及钨钛钽钴类(WC-TiC-Co及WC-TiC-TaC-Co)、碳化钛基类、超细晶钨钴类(晶粒平均<1μm)、涂层硬质合金、钢结硬质合金及其他硬质合金。作为模具材料的硬质合金主要是钨钴类(超细晶粒可并入)和钢结硬质合金两大类。应用于模具的硬质合金一般是含钴量较高的,越是工作负荷重、冲击量大的模具工作零件,含钴量要越高些;但含钴量高的硬质合金硬度及耐磨性会降低,要根据模具类别加以适当选择。

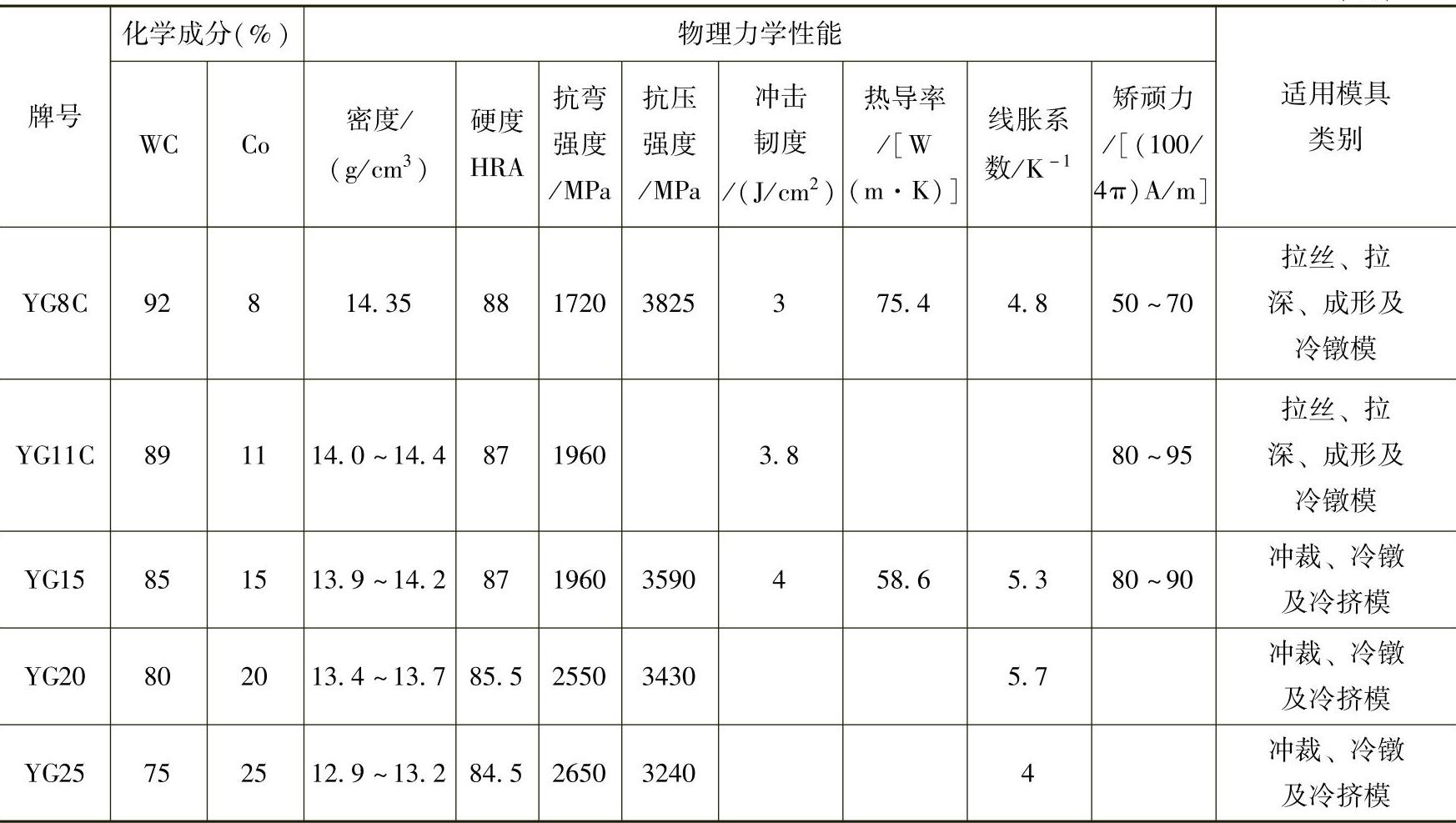

我国钨钴类硬质合金牌号及其与各主要硬质合金生产国家的近似牌号对照举例如表6-10所示。模具用国产硬质合金的化学成分和力学性能如表6-11所示(当然这类硬质合金除模具外,还可用于切削刀具、量具、耐磨及耐腐蚀零件、矿山工具等,概从略)。

至于钢结硬质合金,对模具相当重要,因其有特殊性,另详见后面介绍。

表6-10 我国钨钴类硬质合金牌号及其与各主要硬质合金生产国家的近似牌号对照举例

表6-11 模具用国产硬质合金的化学成分和物理力学性能

(续)

注:1.合金牌号代号:Y—硬质合金(汉语拼音字头,下同);G—钴,其后数字表示质量分数(%);C—粗颗粒;X—细颗粒。(https://www.xing528.com)

2.含钴多或晶粒粗者:抗弯强度高,冲击韧度高,抗压强度低,硬度低,耐磨性低。

用作模具材料硬质合金的发展主要有:

1)添加TaC,使能承受更高的工作应力,如德国克虏伯公司对牌号GT20、GT30、TG40钨钴类硬质合金均加30%TaC。

2)采用粗晶粒硬质合金。如前苏联的BK8B及美国的K90A,前者用于拉丝模,后者用于镦锻模。前苏联还研制了特粗晶粒(6~25μm),如BK10KC、BK20KC等,适用于受强烈冲击负荷的模具,如BK20KC在冲制螺钉时的模具寿命可比BK20高出8~10倍。

3)采用超细晶粒(平均<1μm)提高耐磨性。超细晶粒的硬质合金硬度比相同含钴量的WC-Co合金硬度一般高出1.5~2HRA,抗弯强度要高出590~785MPa,高温硬度也高并且抗压强度高,适用于热压模、冲裁模等,发展前途广阔。

4)研制高强度高耐磨性新材料。国外已研制抗压强度达6375~7850MPa的耐磨硬质合金。

(2)钢结硬质合金 钢结硬质合金(Steel-bonded Carbides)是以难熔金属碳化物为硬质相,以钢为基体粘结相(不用钴),用粉末冶金方法生产的多相结合材料。钢结硬质合金以首先应用于模具材料而著称。

1)钢结硬质合金的特点。钢结硬质合金虽然属于硬质合金,但它与普通硬质合金有极明显的差别,为介于钢与硬质合金之间的一种新的工程材料。其主要特点如下:

①钢结硬质合金主要由硬质相及粘结相两相组织构成,其组织特点是硬质相的微细晶粒弥散均布于钢基体中。近年来,发展有以特殊合金或高温合金为基体的钢结硬质合金,硬质相主要是碳化钛或碳化钨,国外多用碳化钨。碳化钛的体积分数一般占35%~50%者,钢结硬质合金在可加工的范围内;也有碳化钛的质量分数达70%者,那就与普通硬质合金相似,只可磨削及电加工,不能进行其他切削加工。硬质相如为碳化钨,一般占钢结硬质合金的35%。粘结相的钢基体种类繁多,按钢种可分为碳素钢、合金工具钢、高速钢、高锰钢、不锈钢等。另外,还有以特殊合金或高温合金为基体代替钢基体。钢基体原则上可占钢结硬质合金的20%~80%,一般为50%~70%,低于40%都就会失去加工性。

②工艺特性。钢结硬质合金的工艺特性是硬质合金区别于普通硬质合金,首先在于机加工性和可热处理性,从而钢结硬质合金也可称为可加工可热处理的硬质合金,也有少数例外。此外,钢结硬质合金还具有可锻性和可焊接性。换言之,钢结硬质合金也具有钢的特性。

③使用性能优点。钢结硬质合金具有良好的力学性能,由于硬质相而具有高硬度和高耐磨性,这使其又区别于工具钢。此外,钢结硬质合金还具有与普通硬质合金类似的抗氧化、耐腐蚀、摩擦系数小、热稳定性好,以及比钢有较高的抗弯和抗压强度、刚性等,比硬质合金有较高的韧性(可变形性)和密度小的优点。总之,钢结硬质合金综合了钢和硬质合金各自的特点而形成独特的良好的综合性能。

2)钢结硬质合金的种类及其作模具材料的牌号、成分和性能。用于模具材料工作零件的主要是合金工具钢及不锈钢钢结硬质合金。前者主要用于拉拔(在重负荷下可比YG8、YG15、YG20好)、拉深、冲裁、冷挤压、冷镦和冷锻等模具,而牌号R5还可用于热挤压模(但不及ST60);后者可用于热挤压、热冲孔、热平锻模和热锻模。

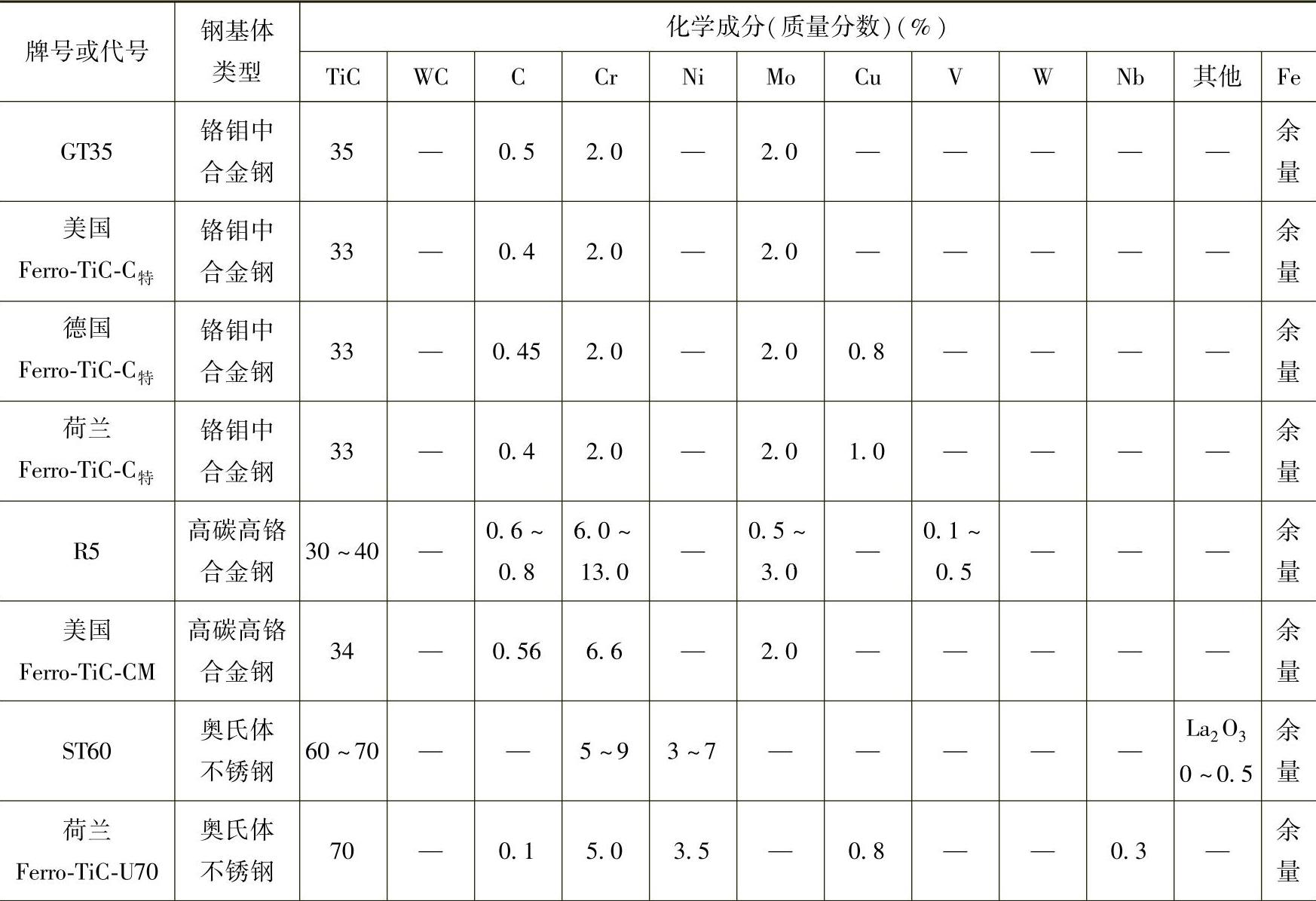

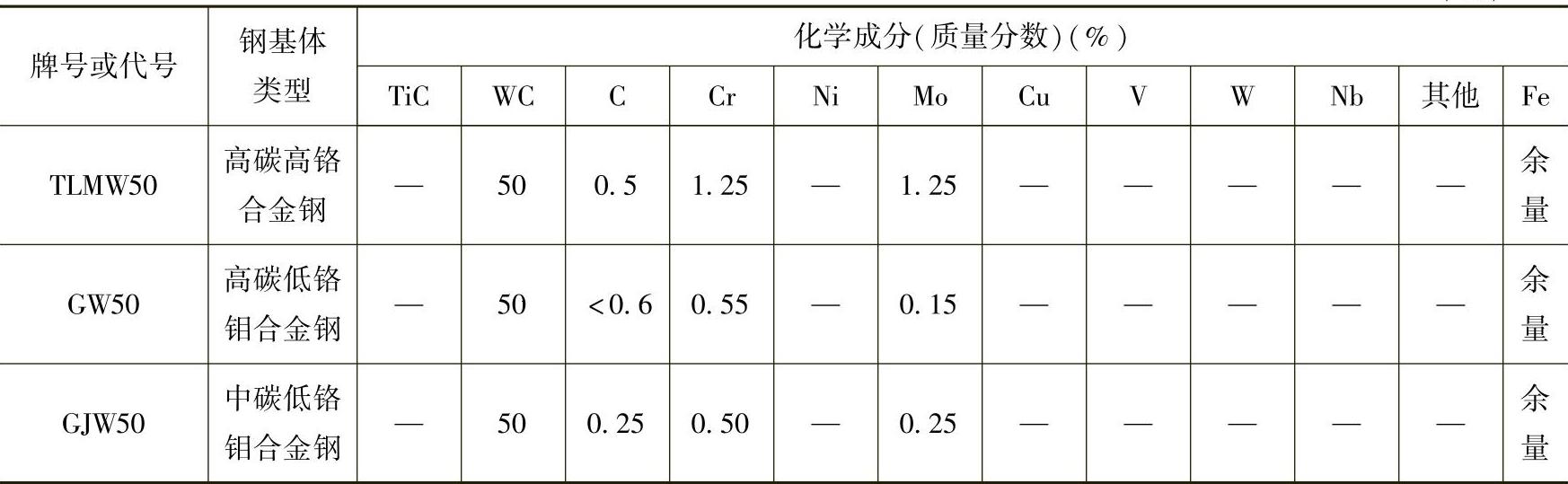

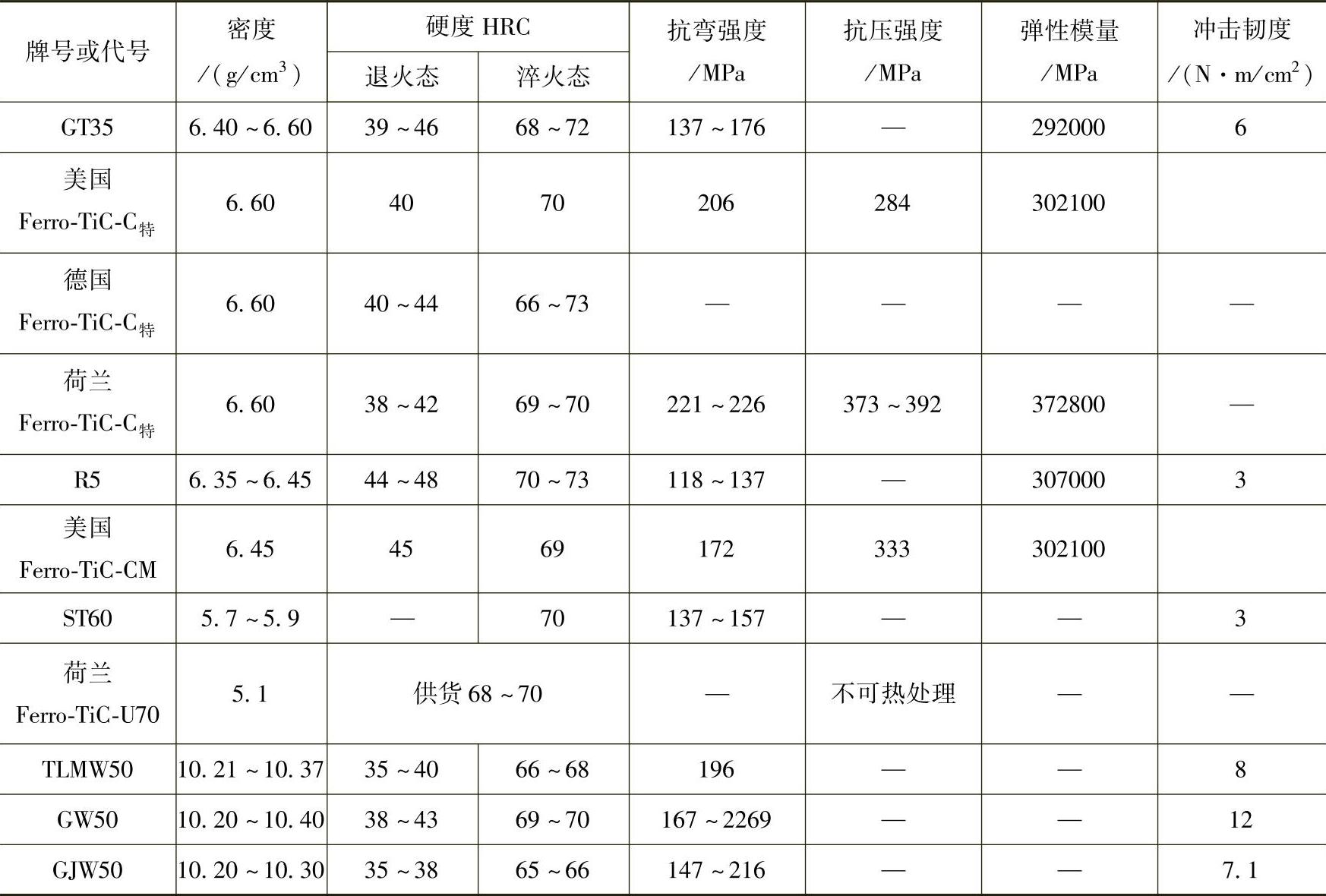

几种国产典型钢结硬质合金与相近似国外牌号的化学成分和性能对照分别如表6-12和表6-13所示。

表6-12 几种国产典型钢结硬质合金与相近似国外牌号的化学成分对照

(续)

表6-13 几种国产典型钢结硬质合金与相近似国外牌号的性能对照

注:从抗弯强度起,右面各项均指淬火态性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。