毛坯的表面处理是冷锻技术的另一关键问题。冷锻前,对毛坯进行表面处理,可以避免产生剧烈塑性变形的金属材料在很高的单位压力下与模壁严重刮擦,并为以后的润滑处理做好准备,这对工件的表面质量和模具的寿命有很大的影响。

在冷锻之前,应对毛坯进行表面处理,至于在各变形工序之间是否要重新进行表面处理,则应由变形条件来决定。剧烈的冷锻变形后,在下一道冷锻工序前应再进行表面和润滑处理,但对于变形并不剧烈的工序,则不必在每道工序间都进行表面处理。

(1)黑色金属毛坯的表面处理

1)去除表面缺陷。对钢材而言,去除表面缺陷可以在冶金厂内进行,但对于半制品而言,在工序间仍有必要进行清理。有时候,由于原毛坯的缺陷、前道工序的润滑不当或模具缺陷等原因,往往也会引起新生的表面缺陷,应当在后续工序前予以去除。在实际生产中,一般采用软轴砂轮或抛光轮进行机械处理。

2)去除表面氧化层。毛坯表面上的氧化层一般是炼钢厂在轧制加热过程中产生的,或是在软化退火时形成的。去除氧化层的方法有化学处理与机械处理两种。这两种方法可以单独使用,也可联合使用。

①化学处理(酸洗)。酸洗处理是用酸液浸蚀的化学去锈法。如果没有自动化酸洗设备,为了防止毛坯在酸液中停留过久,造成表面粗糙或形成微小的蜂窝状缺陷,可以在酸液中加入缓蚀剂。

②机械处理。常用的机械处理方法为转鼓滚磨法。转鼓是一个圆柱体或六面柱体的鼓形箱子,横放在机架上,面上有门,用以放入毛坯和磨料。毛坯经过一定时间的滚磨后,便可以获得干净、光亮、细致的表面。除此之外,常用的方法还有喷砂法(或喷丸法),即用压缩空气(约2个大气压)把砂粒吹打在零件上。由于砂流(或金属丸)的不断冲击,使钢面上的锈层被逐步磨去。

3)去油。为了使磷酸盐处理时金属表面都能直接与处理液接触,保持良好的磷化效果,就必须使毛坯表面清洁,彻底去除金属表面上的油污。目前,常采用的去油方法为碱洗除油法。

4)磷酸盐处理。磷酸盐处理亦称“磷化”处理,就是将表面洁净的金属放入含有磷酸锌、磷酸锰或磷酸铁的稀磷酸溶液中进行处理。钢件经磷化处理后,表面形成磷酸盐处理层,在冷锻变形中,可作为润滑支承层。根据磷化处理配方的不同,该薄层分别呈暗灰色、浅色或褐色。钢件经此处理后,并不改变机械强度,制件的尺寸也没有显著的变化。磷酸盐处理层的硬度略高于铜与黄铜,而低于钢。经过磷酸盐处理及润滑处理后的钢毛坯具有比较理想的润滑性能,因而可以降低模锻力,保证锻件质量,延长模具寿命。(https://www.xing528.com)

(2)有色金属毛坯的表面处理 工业用铝的毛坯退火后应进行清洗,以去除表面的氧化皮,随后进行润滑。

硬铝坯料可用氧化处理(碱浸洗)方法进行表面处理。经过氧化处理的毛坯,其表面上生成一种灰色的氧化膜结晶。它具有较高的抗压、抗拉性能,并能随坯料一起变形。这层氧化膜多孔,能细致而紧密地贴附在坯料表面,形成与黑色金属磷化一样的润滑支承层,可以作为润滑剂的储存库。它在整个闭式模锻或挤压过程中均匀、连续不断地供应润滑剂,不致使润滑剂在变形过程中由于压力大而被挤掉,从而保证了变形金属与模具间始终良好的润滑状态。

(3)毛坯的润滑 磷化膜是钢质毛坯冷锻的润滑支承层,在磷化后毛坯还需进行润滑处理。目前冷锻润滑方法较多,皂化仍是最常用的方法。皂化处理是在硬脂酸钠溶液中浸泡一段时间,使毛坯表面牢固地吸附上皂化层做润滑剂。此外,采用机油添加适量MoS2做润滑剂,也能达到很好的润滑效果。

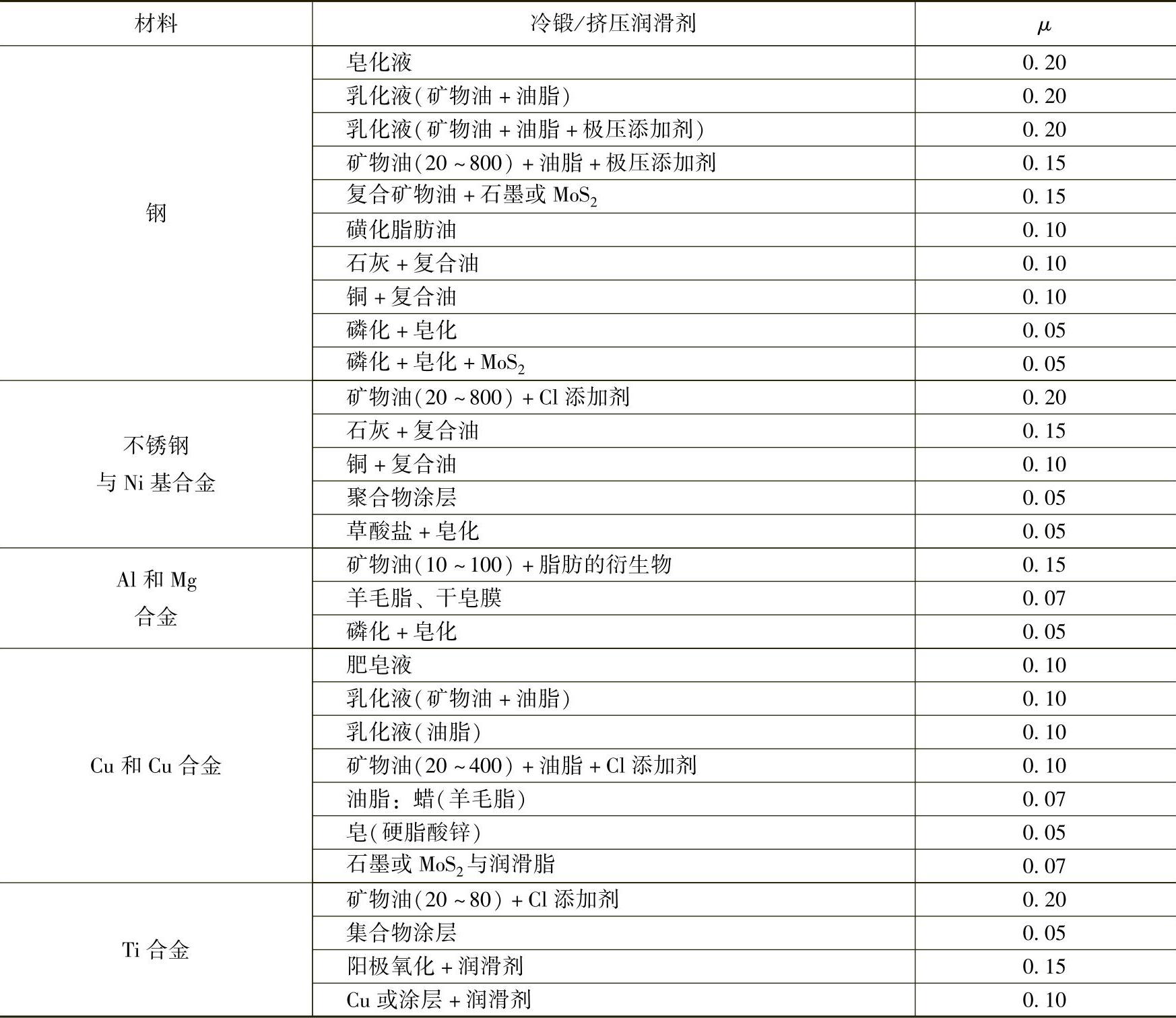

常用的冷锻润滑剂及典型的摩擦系数如表5-13所示。

表5-13 常用的冷锻润滑剂及典型的摩擦系数

几十年来,磷皂化一直是解决冷挤压毛坯表面处理与润滑的最有效方法,但存在工序多、周期长等问题,而且磷皂化方法带来了含磷废水排放的污染问题。开发全面达到磷皂化处理性能的高分子涂剂及专门配方的润滑液是本领域研究的重要课题。

冷锻轻金属时,常用悬浮胶体石墨的润滑油进行润滑,也可采用胶体二硅化铜或聚四氟乙烯等代替石墨,还可以在耐热润滑剂中添加云母粉、滑石粉或碳酸钙等填充剂,填充剂的质量分数最多为40%左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。