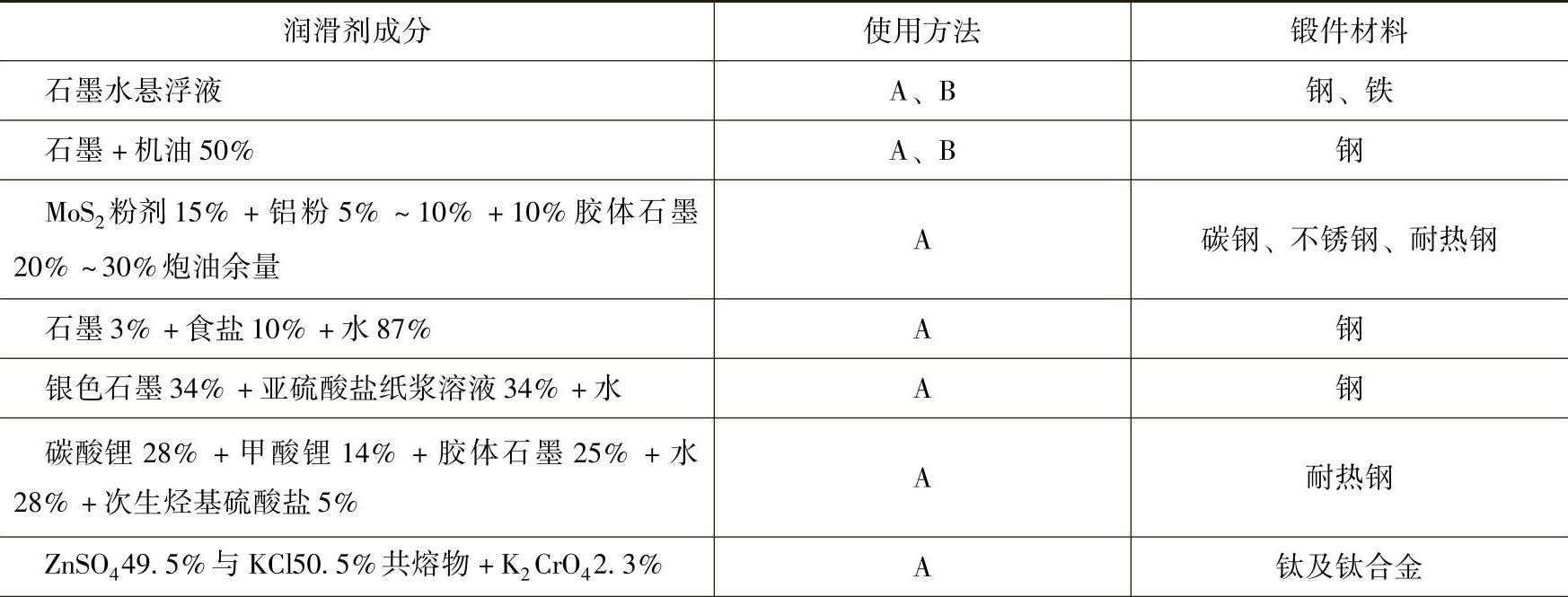

在生产中一些常用的热锻润滑剂如表5-4所示。

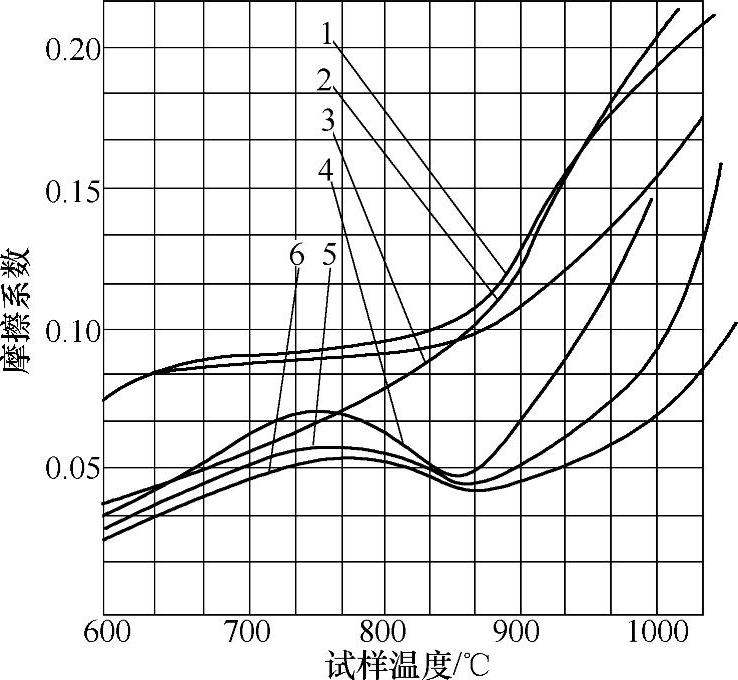

表5-4 热锻润滑剂(成分配比为质量分数)

(续)

注:A—喷涂于模具上;B—喷涂于热坯料上;C—加热前喷涂于坯料上。

①C -9玻璃成分:SiO243.2%,Al2O30.9%,BaO43.8%,CaO3.9%,ZnO5.1%。

实际应用表明,石墨水悬浮液即水剂石墨的润滑效果比较理想,故目前在各种热态成形中应用比较广泛。这种润滑剂于1979年开始研制,1981年开始使用,是一种比较新型的润滑剂,现将其介绍如下:

(1)具有多性能的水剂石墨润滑剂的成分设计 配方主要是由固体物质及介质水组成。前者主要起润滑、绝热、脱模和高温湿润等作用。后者采用水作介质,主要是考虑价格便宜、不燃烧和无污染。用水作介质,在高温汽化时能带走模具的热量,起冷却作用。另外,水蒸发汽化后,在模具表面上能形成一层均匀的固体润滑膜。

这种润滑剂的固体物质主要是石墨和无机盐类。虽然石墨在高温(>540℃)下会由于氧化速度的加快而润滑性能显著下降,但可以通过与一些无机盐类的组合来提高石墨的高温润滑性能。无机盐在这种润滑剂中主要是起脱模、高温粘结和湿润作用。

水剂石墨润滑剂的主要成分如下:

1)石墨(20%~22%)。石墨纯度——一般矿区提供的石墨纯度在82%左右。因此,进厂后要采用化学酸进行提纯,去掉Si、Fe、Na、K、Mg、Al和Ca等主要杂质,使石墨纯度达到98%以上。

石墨粒度——一般矿区提供的石墨粒度在140μm左右。因此,进厂后要采用机械气流粉碎,把石墨粒度粉碎到4μm以下,最好在2.5μm左右。

2)添加剂(16%~18%)。在石墨中加入某种在升温过程中能不断脱掉结晶水的无机盐,使石墨在升温过程中不断得到微量水分,是提高石墨高温润滑性能的有效途径。一般地,常采用的添加剂为碳酸盐和磷酸盐。其作用在于能很好地进行热分解,提高润滑性能,使挤压件易于脱掉。

3)分散剂(0.1%~0.5%)。在水剂石墨中加入少量的亲液胶体或缔合胶体,能显著提高溶胶对电解质的稳定性,保护石墨颗粒不致凝聚结团,以得到较佳的分散性。

4)表面活性剂(1%~3%)。为了降低石墨的表面张力,加入少量表面活性剂,使水与液体或固体之间的表面张力显著下降,以增强石墨的湿润性,使得石墨能均匀地分散在水中,防止石墨的沉降,这对生产应用是很有意义的。

(2)水剂石墨润滑剂的主要性能 关于润滑剂的性能评定测试工作,长期以来在我国是个空白点,不仅缺乏测试方法,而且专用测试设备也很少。近年来,由于研究单位的很大努力,才开展了这项研究工作,但目前还只能进行高温润滑性能、冷却绝热性能和高温湿润性能等几项测试评定工作,其他性能的测试评定还有待于进一步努力。现将以上几项性能的测试评定情况介绍如下:

1)高温润滑性能。目前,国际上对高温润滑性的测试。广泛采用的方法是圆环压缩法。

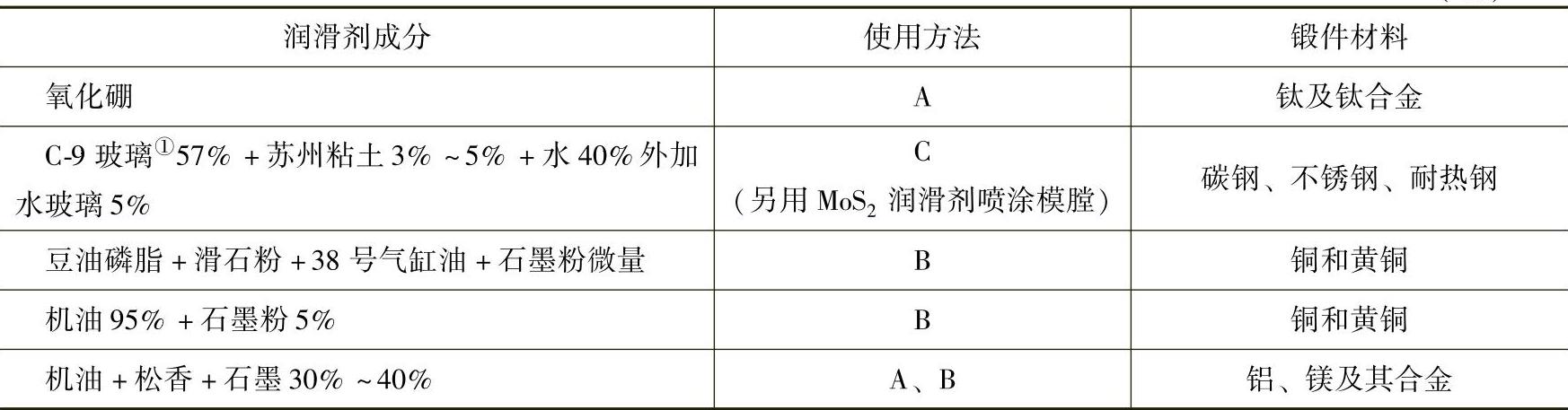

圆环压缩法的原理是:金属圆环(见图5-2)在镦粗时,如果上、下模与圆环两端面处于无摩擦状态,则圆环的所有金属质点都从径向往外流动,这时D2最大;当有摩擦时,就有部分金属质点从径向往内流动,这时D2就比无摩擦时小;摩擦越大,D2就越小。所以,从圆环压缩后测量金属圆环内径D2的变化,即可评定润滑性能的好坏。

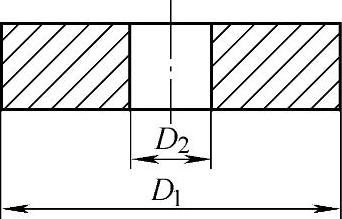

几种润滑剂的温度—摩擦特性曲线如图5-3所示。

图5-2 金属圆环

从图5-3中可以看出,二硫化钼油剂及乳化油在650~1050℃范围内都是随温度升高,摩擦系数增大。而石墨水剂在试样温度为650~750℃时,摩擦系数是随温度升高而增大,但750~850℃时却逐渐下降,此后温度继续升高时,摩擦系数又随之增大。

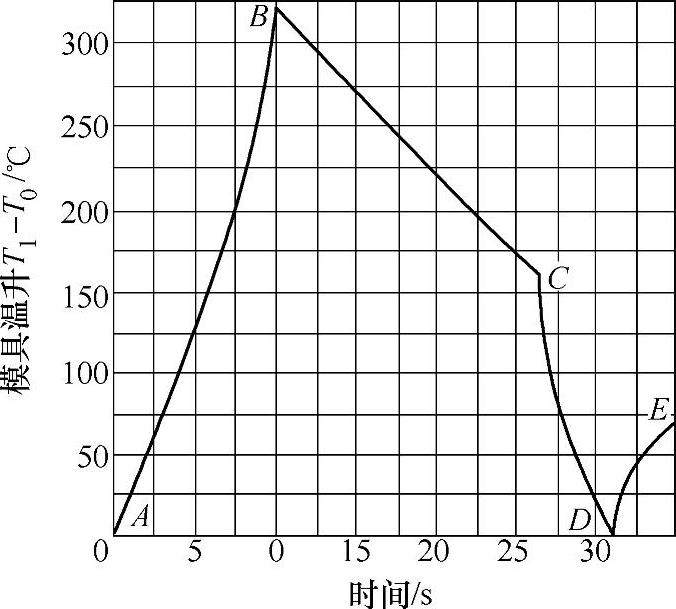

2)冷却和绝热性能。图5-4所示为圆环在压缩变形时模具表面温度的变化曲线。

通常,将不同润滑剂的AB温度绝对值用来评价比较润滑剂的绝热性能,而用ED/AB的百分数用来评价比较润滑剂的冷却性能。(https://www.xing528.com)

图5-3 几种润滑剂的温度—摩擦特性曲线

1—MoS2油剂 2—石墨油剂 3—乳化油 4—Dug-315—Delta-1446—石墨水剂

图5-4 圆环在压缩变形时模具表面温度的变化曲线

AB—在圆环压缩期间,模具表面温升的总温度差;BC—在圆环压缩后,由于热传导和对流,使模具表面温降的情况;CD—喷射润滑剂而使模具表面温度进一步下降的情况;DE—停止喷射润滑剂后,因模具内部的热传导而使模具表面温度回升的情况

显而易见,影响温度变化的参数。主要是模具和试样的温度以及润滑剂在模具上覆盖的厚度,也就是说,与喷射时间和润滑剂的稀释比有关。

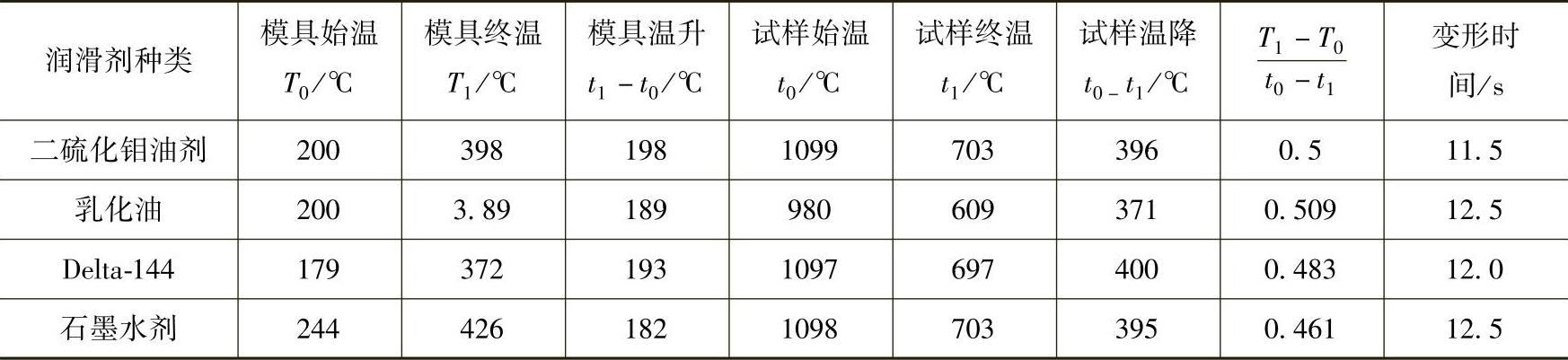

如果我们将测试出的模具温升与试样温降的比值作为评价润滑剂的绝热性能的数值,一般来说还是可以衡量润滑剂的绝热性能的好坏。模具与圆环在压缩期间的温度变化值如表5-5所示。

表5-5 模具与圆环在压缩期间的温度变化值

表5-5中(T1-T0)/(t0-t1)值的含义是圆环试样每降低1℃而引起模具温升的度数。此值越小,则润滑剂的绝热性能越好,反之则差。

3)高温湿润性能。采用喷射压力为40N/cm2左右,每次喷射量为2g,润滑剂的稀释比为1∶10,被试验的润滑剂德国的Delta-144、美国的Dug-31和我国的石墨水剂润滑剂,在模具表面温度为200~500℃的范围内进行试验,采用目视观察和相对比较的方法进行评定,其情况如下:

①以上几种润滑剂在模具表面温度为200~400℃时,均有良好的湿润性。

②Delta-144在500℃时,有良好的湿润性。

③Dug-31和石墨水剂在500℃时,湿润性较差。

我国的石墨水剂湿润性能较差,其原因是为了提高脱模性能,而在配方中脱模剂的含量增高了,这样在此高温下很容易分解产生气体,使试样表面气压增大,从而在试样表面的成膜性变坏。

综上所述,在热模锻生产的模具润滑方面,虽然近几年我国进行了很多试验研究,其研究结果所起的作用也是显而易见的。但是到目前为止,这方面的研究还局限于以长期的工作实践为依据。每次试验研究都有它的针对性,每个试验研究的成果都与具体条件相联系,所以不可避免地会带来一定的局限性。

有一种热模锻润滑剂的配方为:200号重油10%、钙基二硫化钼20%、石墨5%、L-AN32机油65%。配制过程为:将四种成分装于铁瓶内,加热搅拌,加热温度为60~70℃,待瓶内有一、二处开始翻腾即停止加热。经使用表明,用于小型吨位设备上模锻时,该热模锻润滑剂的润滑效果优于胶体石墨润滑剂。

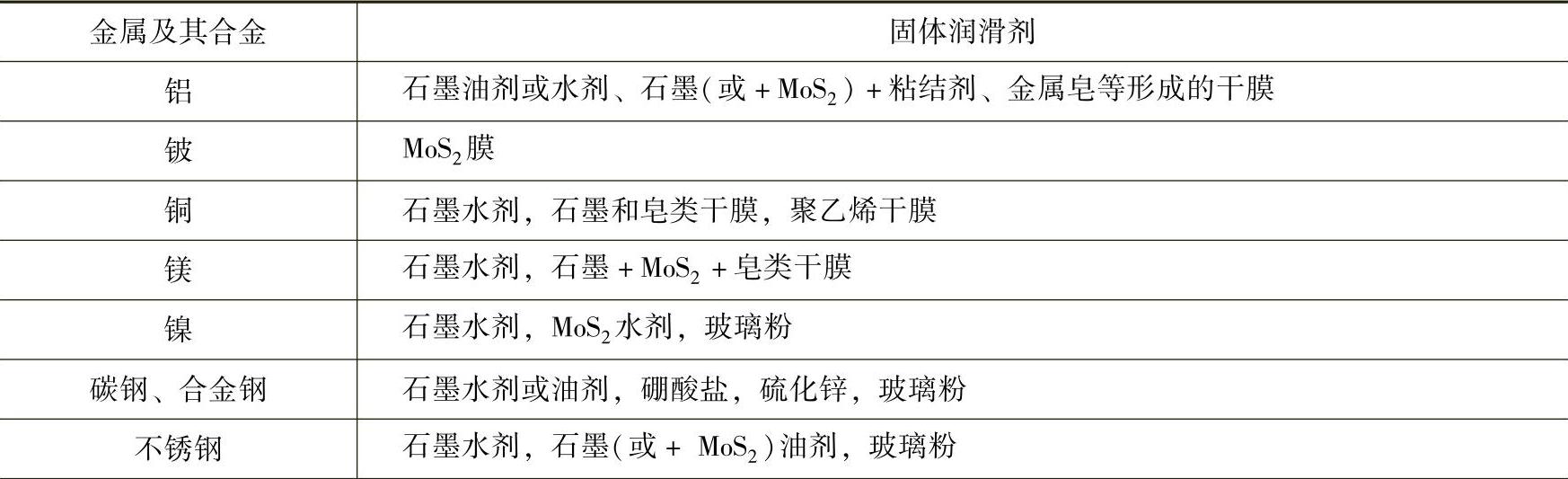

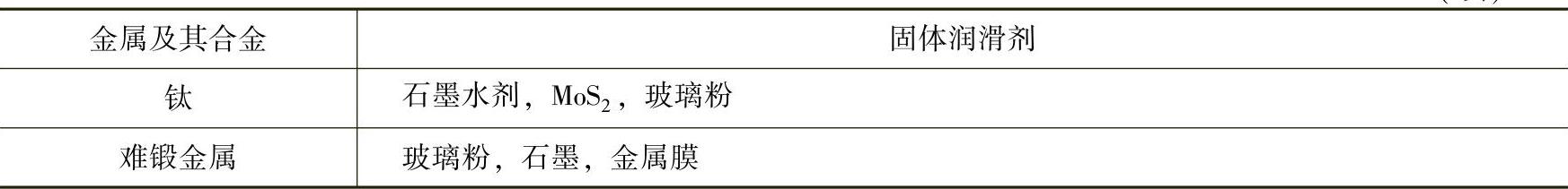

热锻工艺常用的固体润滑剂见表5-6[41]。

表5-6 热锻工艺常用的固体润滑剂

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。