中空分流锻造是在传统的闭式(塞)模锻的基础上发展起来的一种将锻件内孔作为分流降压腔的精密模锻新工艺。具有降低模锻成形负荷、提高模具使用寿命和锻件成形性能的突出优点。它特别适合于汽车变速器结合齿轮、倒挡中间齿轮和各种直齿圆柱齿轮的近净成形。这些复杂齿轮零件采用传统的切削加工方法生产,不仅费工费料,而且产品性能难以保证。因此,近年来,这种新的精锻工艺得到了迅速发展。

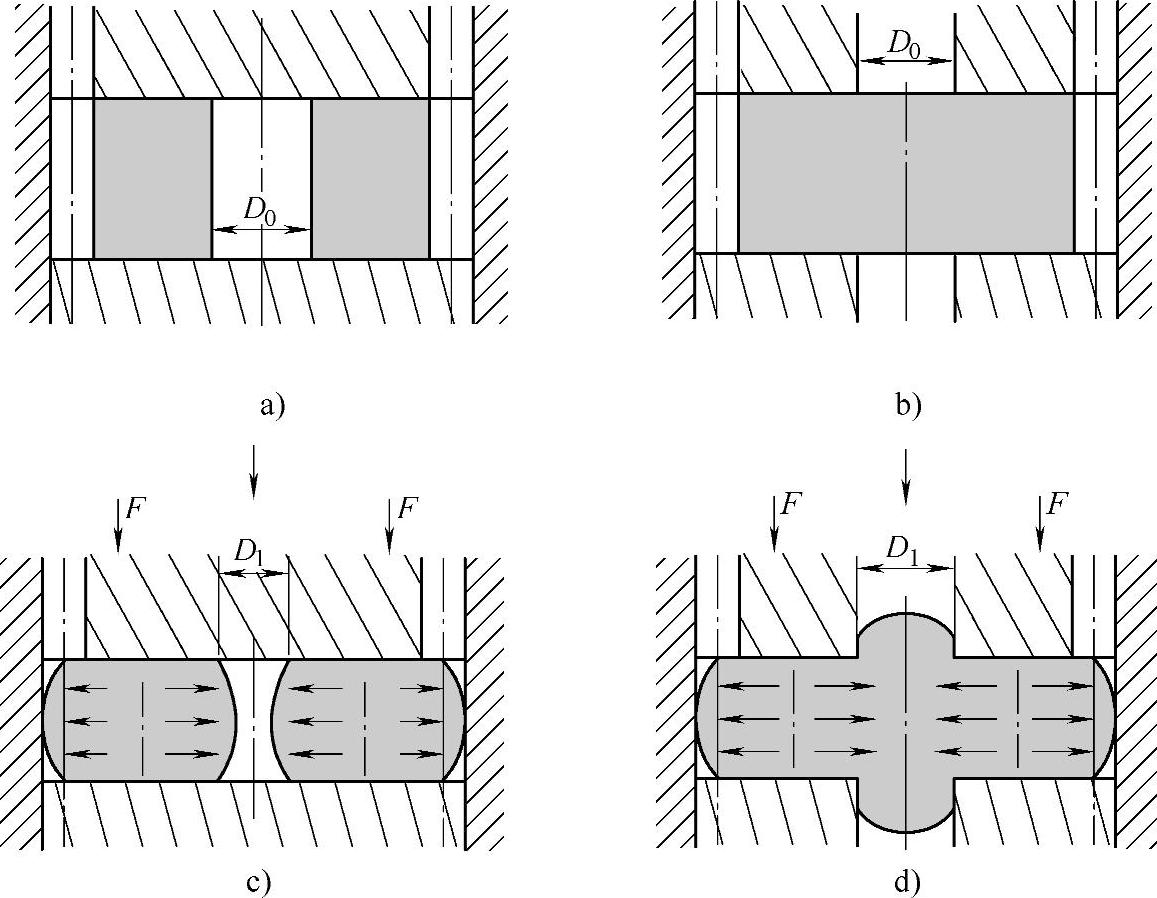

中空分流锻造成形原理如图3-37所示。其中,图3-37a、c为孔分流工艺。环形毛坯在直齿圆柱齿轮模膛中闭式镦锻成形时,在环形毛坯中部出现一个环形分流面,分流面以内的金属向内侧流动使孔径缩小,而分流面以外的金属向外侧流动充满齿顶型腔。若采用实心毛坯闭式模锻时,其模锻成形力迅速增大,而齿顶型腔也难于充满。

不难看出,这里正是利用毛坯内孔作为闭式模锻时的分流降压腔,即利用中心孔将采用实心毛坯时的完全闭式模锻变为半闭式模锻,从而明显降低模锻成形力;同时,利用中心孔缩小的大小来调节坯料体积的波动,从而降低对下料精度的苛刻要求。若齿轮没有中心孔而为实心体,则可采用如图3-37b、d所示的轴分流工艺,同样,在闭式镦锻成形时,在锻件中心轴的外径和锻件外径之间出现一个分流面,分流面以内的金属向凸凹模的中心空腔中流动形成分流轴,而分流面以外的金属作径向流动充满齿顶型腔。因轴分流的阻力大,故轴分流的效果不如孔分流的效果好。

图3-37 中空分流锻造成形原理

a)孔分流初始状态 b)轴分流初始状态 c)孔分流结束状态 d)轴分流结束状态

针对模数m=1mm、齿数z=22的直齿圆柱齿轮进行闭式模锻试验,其毛坯直径为ϕ19.5mm。当采用实心毛坯模锻,凸模行程为1mm时,工作压力陡然增到650MPa;当采用中心孔径为ϕ9mm的环形毛坯模锻,其工作压力达到430MPa时,齿顶就完全充满。

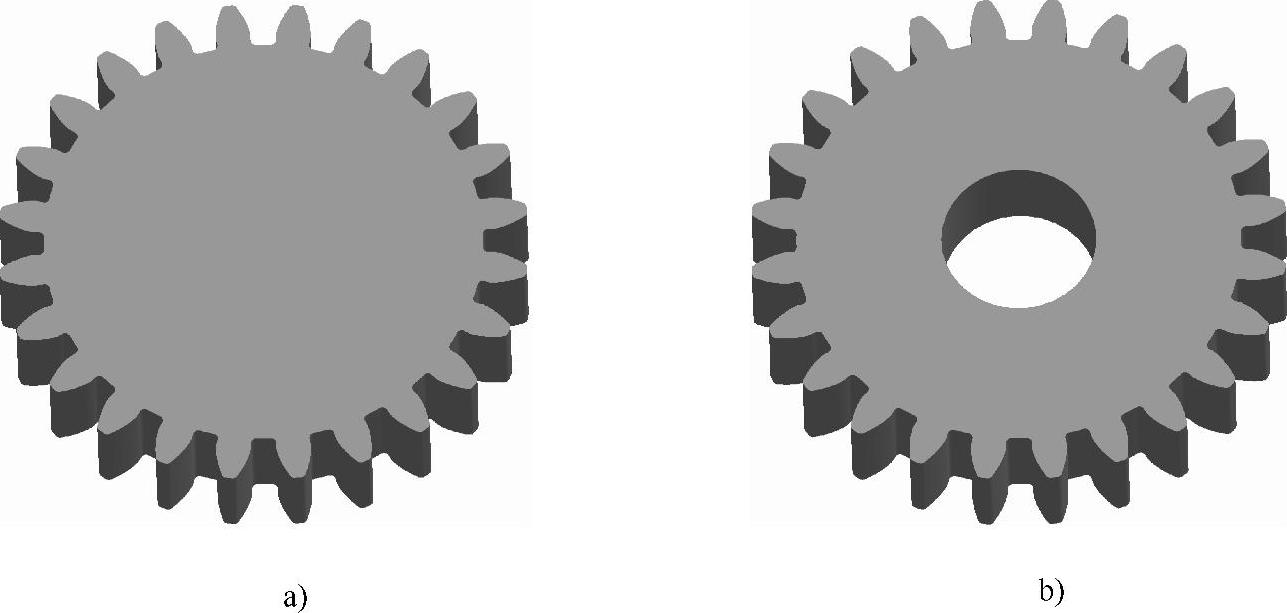

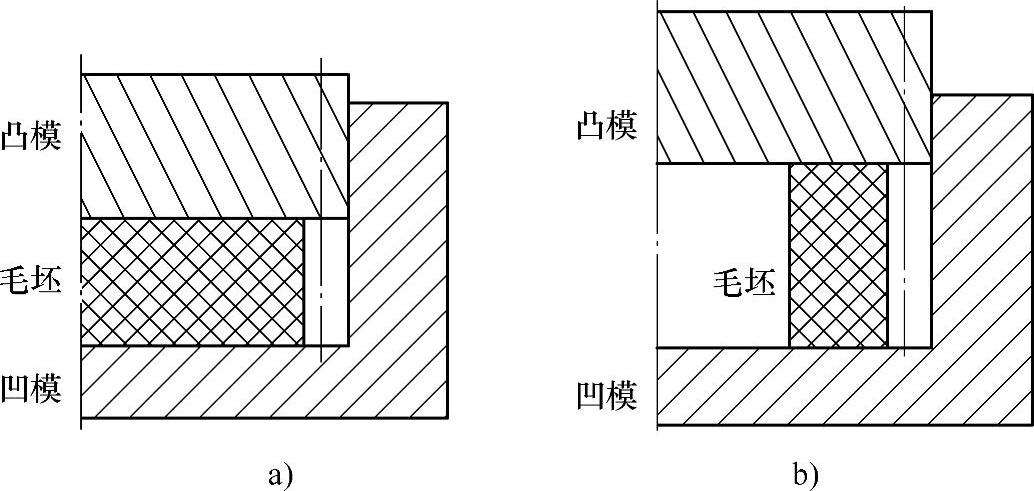

为了了解中空分流锻造的成形机理即为什么闭式模锻时,环形锻件比实心锻件的成形力小,且齿形型腔填充成形性能好。因此,文献[21]采用刚塑性有限元法对图3-38所示的材质和技术参数相同的实心和空心直齿圆柱齿轮的闭式模锻成形过程进行了模拟分析。齿轮的模数m=2 mm,齿数z=24,齿根圆直径d根=43mm,齿顶圆直径d顶=52mm,高度h=10mm;实心毛坯外径d外=43mm,高度h=12.08mm;空心毛坯外径d外=43mm,孔径d内=26mm,高度h根据圆柱齿轮成形结束时其中心孔仍不闭合来确定;其材料均为20CrMnTi,球化退火处理至硬度≤150HBS。为简化计算量,取其中的一个轮齿进行模拟计算。毛坯设为刚塑性体,其网格划分单元数为100000;毛坯与凸凹模间的摩擦系数为0.12;毛坯、凸模和凹模的温度均为20℃;凸模速度为22mm/s;凸模和凹模为刚性体。所建立的有限元模型如图3-39所示。

图3-38 直齿圆柱齿轮

a)实心 b)空心

图3-39 有限元模型

a)实心件 b)空心件

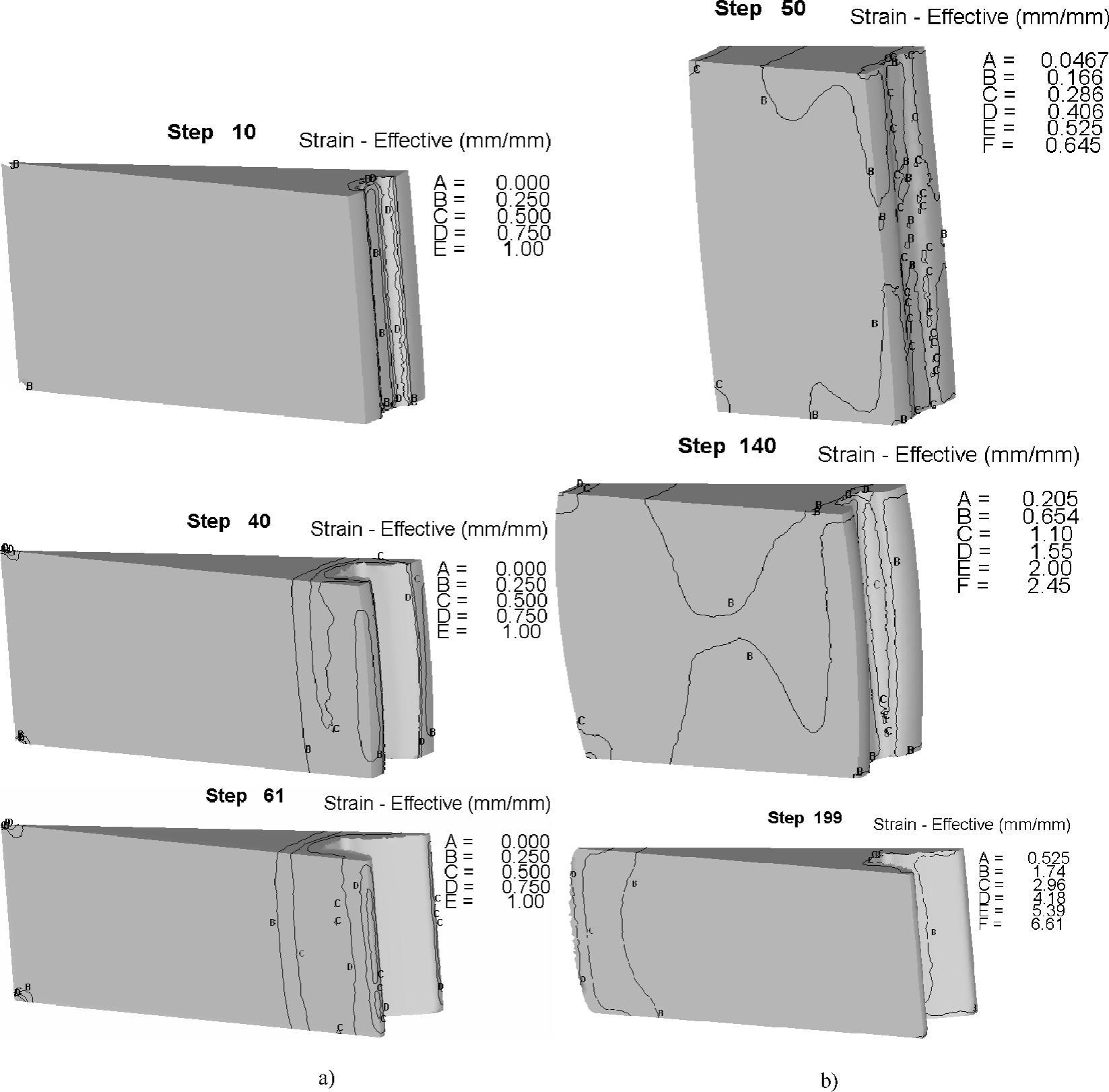

图3-40所示为两种闭式模锻成形过程中等效应力场分布图。可以看出,随着模锻成形的进行,等效应力值是逐渐增大的。这是因为随着凸模的向下镦锻压缩行程,实心毛坯与空心毛坯均首先与凹模齿形的齿顶相接触,从而发生较大的塑性变形,对应凹模齿形的齿根部位的毛坯金属在齿形型腔中几乎是作刚性移动,主要受到齿形凹模侧壁摩擦力的作用,所以变形很小。

(https://www.xing528.com)

(https://www.xing528.com)

图3-40 两种闭式模锻成形过程中的等效应力场分布图

a)实心件 b)空心件

对于实心毛坯,在成形过程中,由于其中心部位金属仅沿轴向流动,径向流动很小,其等效应力变化剧烈的部分均分布在齿形部位,随着凸模向下压缩行程,毛坯金属与凹模齿形接触的面积逐渐增加,因此,与凹模接触的齿形部分的应力急剧增加,而齿形区域的应力达到最大值,相应地成形力也最大。

对于空心毛坯,在成形过程中,坯料金属一直是以径向流动为主,轴向为辅;中心孔部位是变形最剧烈的区域,故其等效应力场变化剧烈的部分分布在中心孔部位。在成形终了时刻,即齿形充填饱满时,齿形部位的应变值分布较为均匀;而中心孔部位金属仍然处于自由状态,此处的应力值达到最大。

在实际的齿轮成形时,对于实心件,即使提高静水压力,毛坯金属也很难流动,故即使成形力很大,齿形部位也无法填充饱满;对于空心件,只要在成形终了时,中心孔没有闭合,分流面以内的金属径向流动仍处于自由状态,因此能有效降低成形力,既能减小设备吨位,又有利于提高模具寿命。

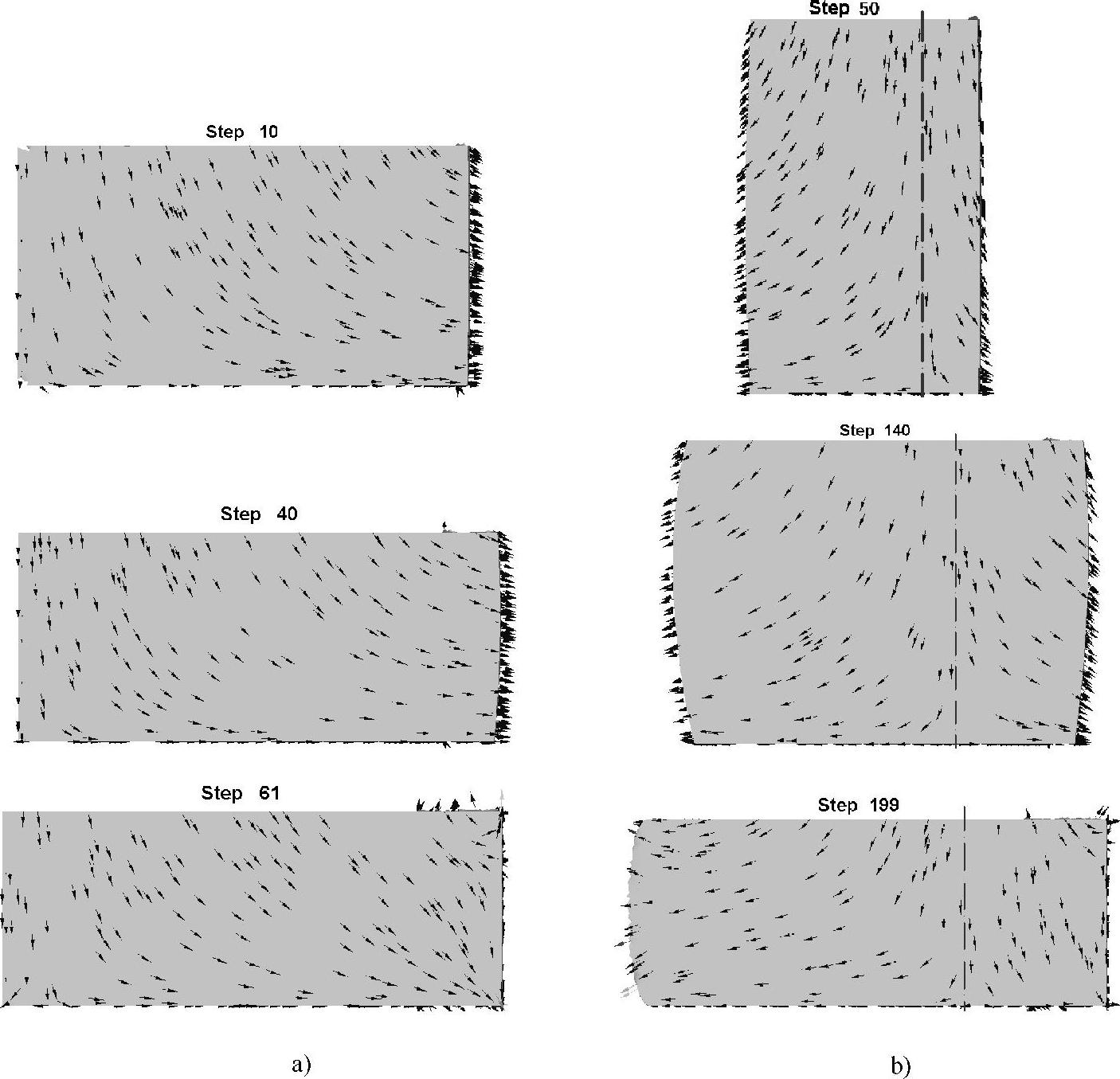

图3-41所示为实心和空心直齿圆柱齿轮的闭式模锻成形过程中速度场分布图。通过金属流动方向的对比可发现,实心件闭式镦锻成形时,金属的轴向流动较大而径向流动极小;空心件闭式镦锻成形时,内环与外环金属在轴向压缩的同时相对于分流面沿径向产生大的反向流动,这就是为什么中空分流锻造有利于齿尖型腔充满的原因。

图3-41 实心和空心直齿圆柱齿轮的闭式模锻成形过程中的速度场分布图

a)实心直齿圆柱齿轮 b)空心直齿圆柱齿轮(分流面如图中的点画线所示)

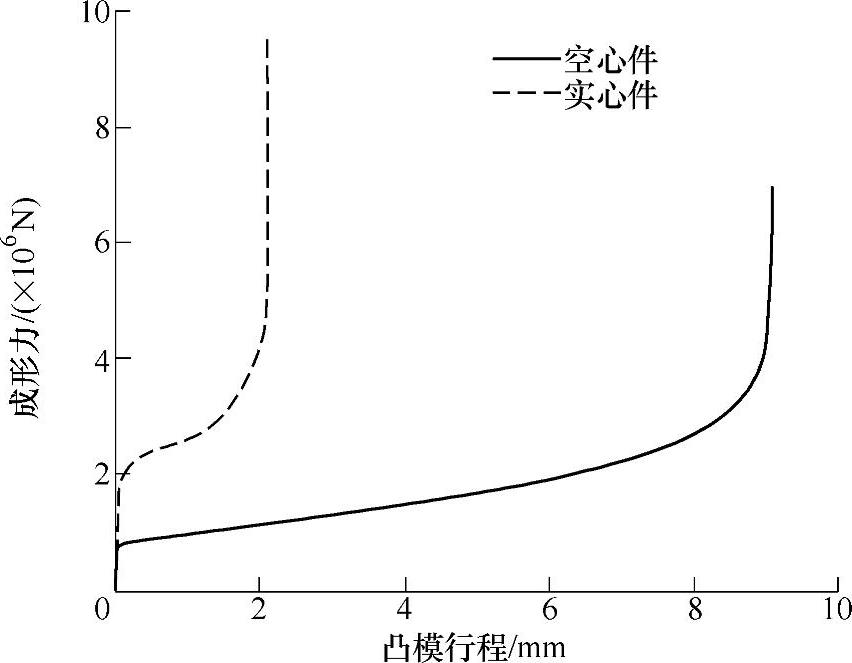

图3-42所示为实心和空心直齿圆柱齿轮闭式模锻成形力曲线。由该图可知,对于实心件,在成形初始阶段,毛坯被镦粗而消除同凹模齿顶间的间隙,故成形力上升较为缓慢,当毛坯表层金属被挤入齿形型腔时,因其阻力急剧增大而几乎不能流动,导致成形力急剧上升,达到9.6×106 N;而对于空心件,在整个镦锻成形过程中,虽然其中心孔径由大变小,但孔的内壁始终为自由表面,因此其成形力呈平缓上升的趋势,当齿形型腔完全充满时,其最大成形力只达到7.05×106N,只有实心件成形力的73.4%,降低了26.6%。由此进一步说明了中空分流锻造能明显降低其成形力的原因。

综上所述,所得到的饼盘类直齿圆柱齿轮常规闭式模锻和中空分流锻造的成形机理为:

1)当采用常规闭式模锻即实心毛坯闭式镦锻成形时,毛坯金属总的流动趋势是轴向和径向复合流动,但径向流动距离长、阻力大、流动很难,导致齿形型腔难以充满;因变形金属处于强烈的三向压应力状态,只能导致静水压力的迅速增长,进而导致成形力的迅速增长。

2)当采用中空分流锻造即空心毛坯闭式镦锻成形时,毛坯金属总的流动趋势仍为轴向和径向复合流动,由于成形过程中存在分流面,分流面两侧的金属作反向流动,使径向流动距离大大缩短,因而齿形型腔能顺利充满;由于变形过程中始终存在自由表面,因而模锻成形力上升缓慢且终锻成形力显著降低。

图3-42 实心和空心直齿圆柱齿轮闭式模锻成形力曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。