对于多向模锻,在金属变形量超过塑性变形规则、毛坯金属中有明显的温度不均匀现象以及锻件过于复杂等情况下,必须设计预锻工序。前一种情况下,应设计预锻工序的原因已作了分析说明。对于第二种情况,即当毛坯金属中有明显的温度不均匀现象时,将导致低温部分难于变形,变形抗力急剧增高;高温部分在冲头退出时,特别是当冲头冲完深孔后脱模时,如果脱模力超过该部分的极限强度时,可能会在高温部分将锻件拉断而报废。另外,温度不均匀现象与锻件图的设计也有一定的关系。锻件过于复杂时,也往往会导致多冲头冲孔时的不同步和温度变化严重不均匀,从而导致不能一次模锻成形。

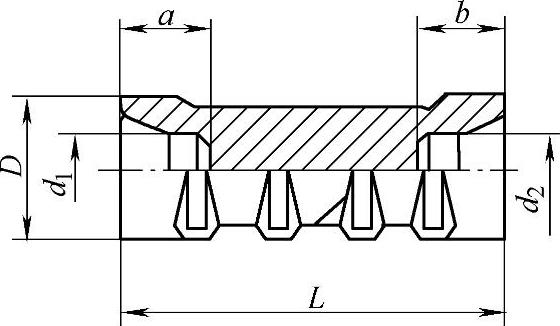

图3-29 预锻工序的毛坯

现以图3-22所示的套筒锻件为例,讨论预锻工序的设计问题。该锻件在成形过程中出现中部温度高、两端温度低的现象,故需设计预锻工序。其预锻件如图3-29所示。由图可见,预锻工序使套筒锻件外形和两端的孔成形。第二道工序即终锻时工件毛坯纯属反挤压成形,如图3-22所示。终锻时,两端的凸圆台及凸耳只是在水平方向与挤压冲头运动相反的方向平移,不再参加变形,中间部分的两个凸耳也不参加变形。

预锻件的长度尺寸L根据毛坯变形前后体积相等的原则计算,而确定尺寸a和b时应保证毛坯金属在反挤压时不产生横向变形。(https://www.xing528.com)

图3-30 轴耳的预锻和终锻工序

a)预锻 b)终锻

图3-30所示为轴耳的预锻和终锻工序。轴耳因形状结构的复杂性,难以一次成形,该锻件是在20000kN多向模锻液压机进行锻造的。在预锻工序(图3-30)中,冲头冲出头部的两个实心杆部进行反挤而形成空心杆部。此外,锻件头部左右两孔被做成平底,与此同时,借助三个冲头的挤压使用使凸耳达到所要求的形状和尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。