以温挤或热挤压变形的闭式模锻为例,最大变形程度取决于坯料的塑性和模具所能承受的压力。同时,为了获得具有良好力学性能的挤压件,保证零件有合适的晶粒组织,变形程度应大于临界变形程度,通常就是大于最小变形程度。

一般用断面缩减率表示挤压变形程度,即

式中 F0——坯料截面积(mm2);

F1——挤出件截面积(mm2)。

枝叉类零件闭式模锻(以挤压方式成形)时,其变形程度可用成形系数的倒数表示,即

式中 ∑Fb——锻件各枝叉或叉形部分的横截面积之和(mm2);

F0——原毛坯横截面积(mm2)。

对于碳钢和合金结构钢,热挤压的最大变形程度可达90%以上,临界变形程度约为20%左右,所以最小挤压变形程度一般应大于20%。

温度范围低于700~800℃的中温挤压,考虑到模具寿命,各种钢的变形程度建议采用:

1)1Cr18Ni9Ti、W9Cr4V2、Cr23Ni18等钢,εF≤60%。(https://www.xing528.com)

2)1Cr13、GC15、T8、T12、30CrMnSi等钢,εF≤65%~70%。

3)35、45、40Cr、40CrNi、45Cr、50等钢,εF≤70%~75%。

4)10、15、20、20Cr、20Mn等钢,εF≤80%~85%。

挤压模锻时,挤压次数和工序间尺寸参数是根据允许变形的挤压变形程度来确定。

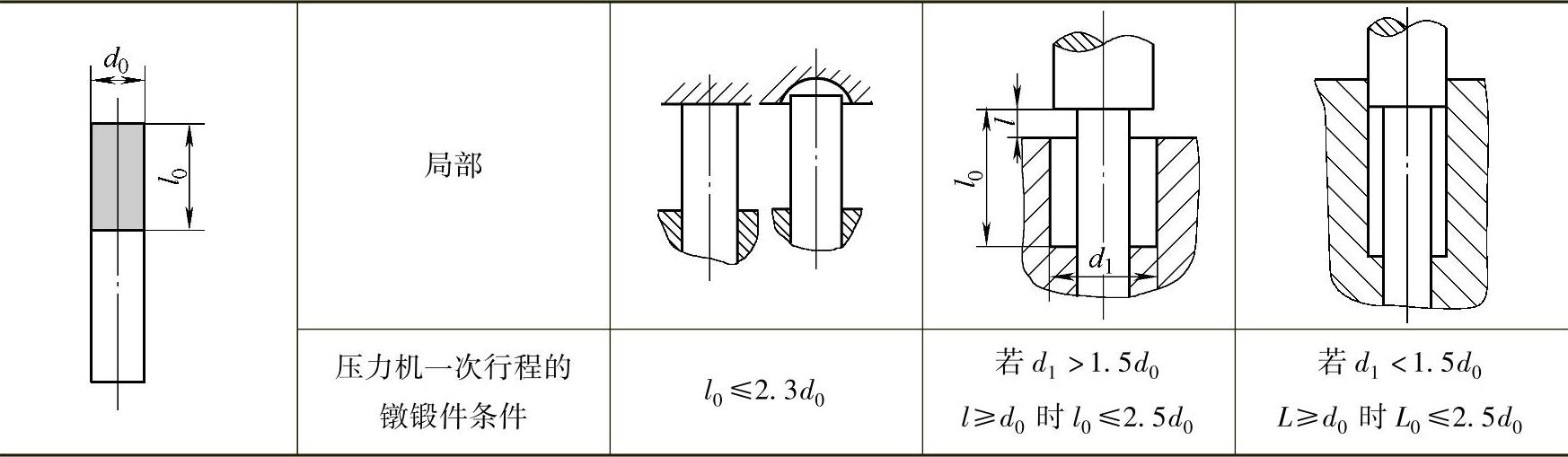

对于轴杆类锻件局部镦粗,可分为头部局部镦粗和中间局部镦粗两种情况。头部局部镦粗件的工艺特点是锻件杆部较长,且杆部不参与塑性变形。其工艺上的主要问题是限制坯料变形部分的长度和直径的比值(见表3-22),以免坯料在顶镦过程中产生纵向弯曲而在锻件上形成折皱缺陷。因为在摩擦压力机上模锻适合于单槽模锻和中小批量生产,通常只用于可一次镦粗成形的小锻件。若头部过大,不符合一次镦粗成形条件(见表3-22),则应选用两次以上的顶镦。对于中小批量生产来说,为了减少模具套数,简化模具结构,可选用较粗的坯料,和其他制坯设备组成机组,采用先镦头后拔杆,或先拔杆后镦粗的工艺过程。

表3-22 机器一次行程的顶镦条件

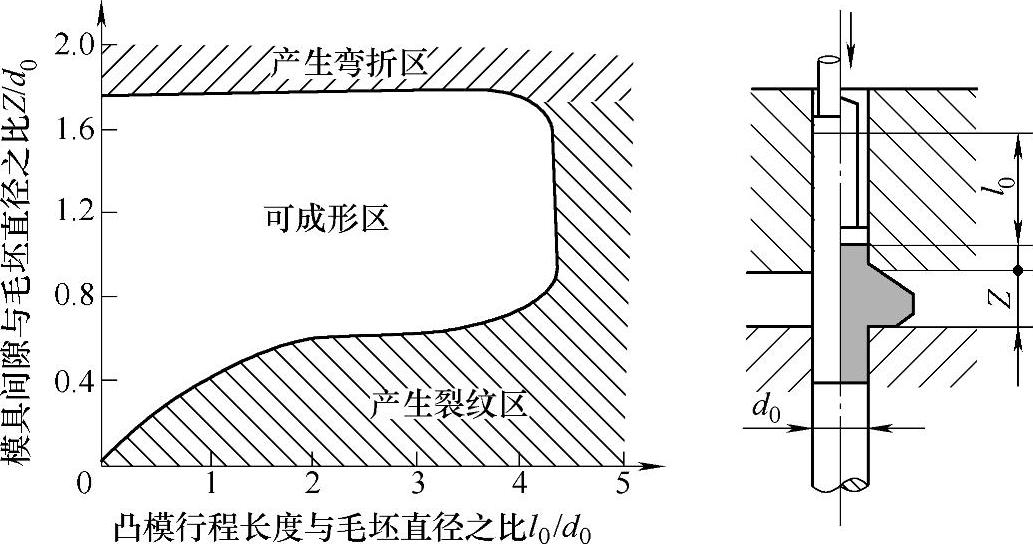

对于中部局部镦粗,为保证毛坯不产生纵向弯曲,且镦粗部分不产生表面裂纹,其一次成形的范围如图3-28所示。图中,实线包围的区域为可以一次镦粗成形的范围;阴影线为引起纵向弯曲或表面裂纹的区域。

图3-28 中间局部镦粗一次成形的范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。