多向闭式模锻件设计的基本原则与普通模锻件的基本相同,但根据锻件外形及成形的特点仍有所不同,现分述如下:

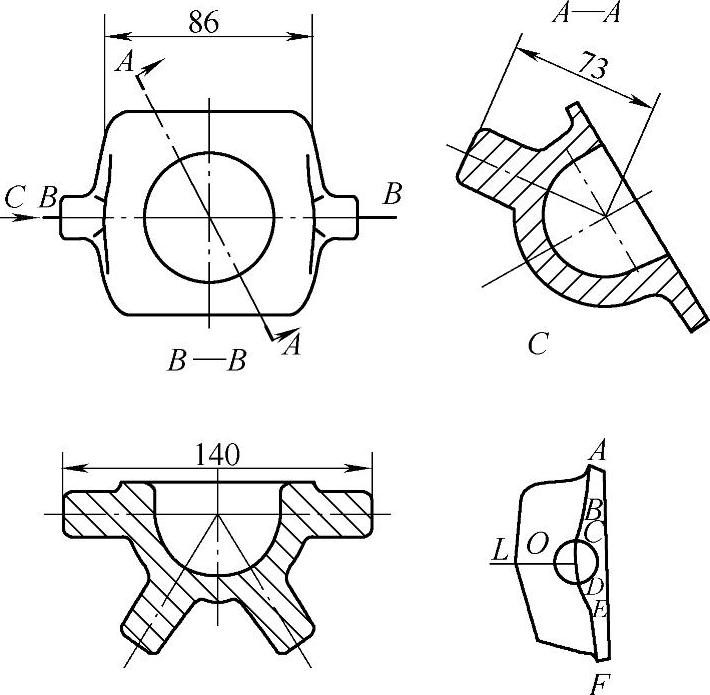

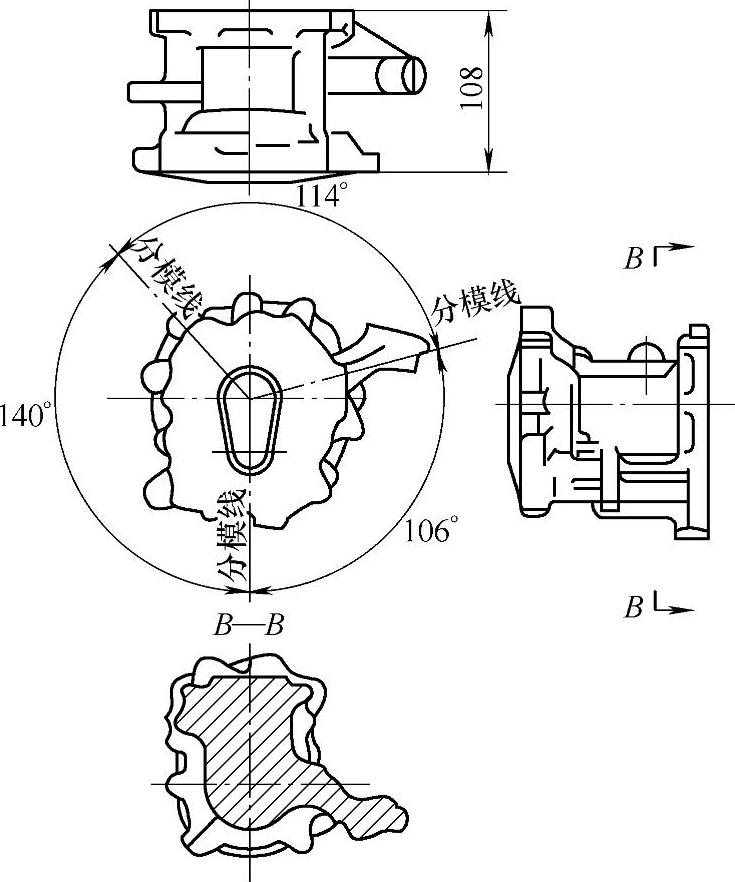

(1)分模面的选择 选择分模面的原则主要是锻件容易脱模,金属要易于充满型腔。分模面有垂直、水平之分,它们分别如图3-16和图3-17所示。当锻件形状复杂,采用水平或垂直分模不能使锻件出模时,则必须采用垂直与水平联合分模或特殊分模方式,图3-18所示的球形接头锻件即采用垂直与水平联合分模。垂直分模面选用B—B剖面,在两水平线接头的中心线以下(见图中C向视图O—L线)。水平分模面选在两个水平接头的水平中心线并逐渐过渡到方形法兰的下边缘(见图中C向视图的ABCDEF线)。燃油泵壳体锻件更复杂,采用三向垂直分模的特殊方式,如图3-19所示。

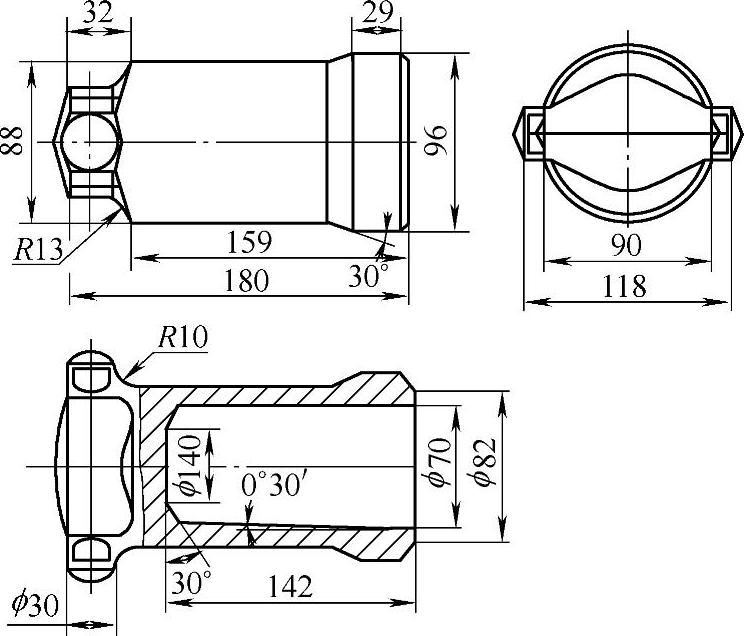

图3-16 大外筒锻件图

1)模具的组合。多向模锻的模具有多个分模面,模具分为多块。单块模具制造比较简单,但是要将多块模具组合起来,形成封闭模膛并保证其尺寸精度,必须在分模面的选择上使模具易于组合。

2)凹模压紧力的选择。通常由于凹模对坯料的压紧力大于冲头对坯料的成形力,因此在一般情况下,应将锻件的最大投影面置于压紧力的作用下,即把压紧力设计在热模锻压力机的滑块或液压机的主液压缸的作用下。

3)分模面的布置。应尽量使锻件相对于分模面对称分布,对于凸台、凸肩及枝叉部分尤为重要。应避免曲面分模。

图3-17 下套筒零件图

图3-18 球形接头锻件

图3-19 壳体锻件图

4)孔中心线的布置。多向模锻件多为单孔、双孔或多孔型,应尽量使孔的中心线在水平方向,设计为挤压或镦挤变形状态。

(2)余量和公差的确定 多向模锻件,尤其是一些中小型件,一般采用闭式精密模锻成形,锻件的余量和公差可以达到很精密的程度,所以,余量和公差的确定可以尽量减少机械加工的切削加工量。在感应加热或少无氧化加热的情况下,多向模锻件的公差可达0.075mm的精度。通常,大型多向模锻件的余量和公差可分别按表3-3、表3-9、表3-11、表3-4和表3-6选择,即按普通级精度选择;中小型锻件的余量和公差可按表3-10、表3-14、表3-5和表3-7选择,即可按精密级精度选择;对于中小型锻件的余量和公差,也可按普通级相应值的一半选取。

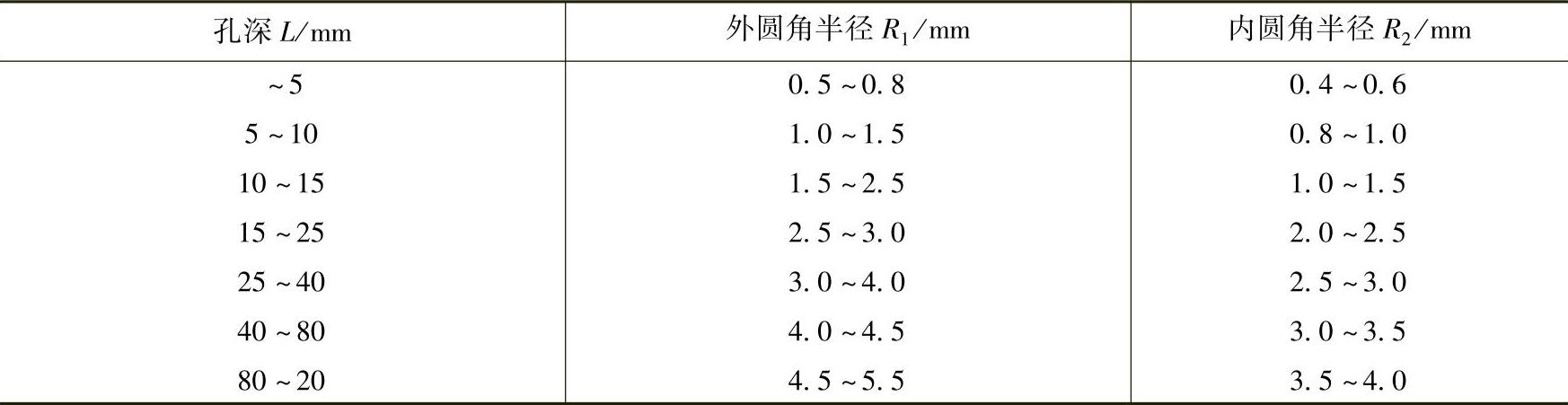

(3)圆角半径的确定 圆角半径的大小对多向模锻有很大的影响。圆角半径太小,则金属流动时的变形阻力大,不利于成形;但外圆角半径太大时,这些部位上的加工余量将减小;内圆角半径太大,则增加加工余量。因此,必须合理选用圆角半径。多向模锻件圆角半径可按锤上模锻圆角半径的1/4~1/2选用,或按表3-19确定。

表3-19 多向模锻件的圆角半径

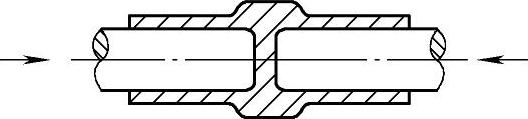

(4)模锻斜度 多向模锻可以实现无模锻斜度或小斜度模锻。如喷管锻件(见图3-20),就是利用其径向半圆弧作为外斜度,内孔则利用其自然斜度,两端面则是无斜度。因此,整个锻件设计成没有外加的模锻斜度。对于筒形锻件(见图3-16),当孔深小于1.5倍孔径时,可采用无斜度;当孔深等于1.5~2.5倍孔径时,可采用30′的斜度。深孔模锻斜度要视成形的方式而定。开式反挤压成形(见图3-21)仅有反挤压变形,无需设计模锻斜度;闭式反挤压成形(见图3-22)除了反挤压变形外,两端的圆台及凸台进行镦粗变形,形成闭式反挤压。根据经验,模锻斜度可取0°30′~1°,此外还要有良好的润滑并采用效果良好的脱模剂。

图3-20 喷管锻件图

图3-21 开式反挤压成形

图3-22 闭式反挤压成形

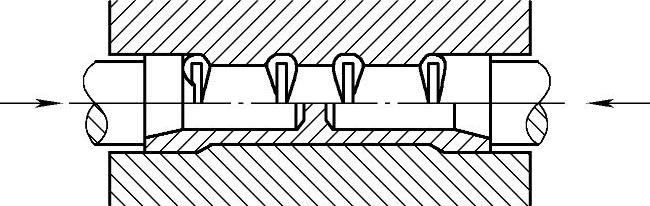

(5)连皮设计 对于通孔筒形锻件,一般采用水平分模对向挤压方法,将通孔挤成两个不通孔,两孔之间有一层适当的连皮,如图3-23所示。若连皮太薄,将使水平工作缸压力增大;若连皮太厚,则增加材料和加工工时的浪费。合理的连皮厚度一般可按下式计算:(https://www.xing528.com)

t=(0.1~0.2)d

连皮的位置根据零件形状而定,如图3-17所示的下套筒锻件,筒体外有三个凸耳。为了有利于三个凸耳的成形,连皮设计在三个凸耳的垂直中心线上。又如喷管锻件(见图3-20),其连皮设计在内孔直径最小处。此外,设计连皮时,为避免连皮切除后流线末端外露,可加大其厚度,同时连皮的位置要避免选在零件受力的危险断面上。

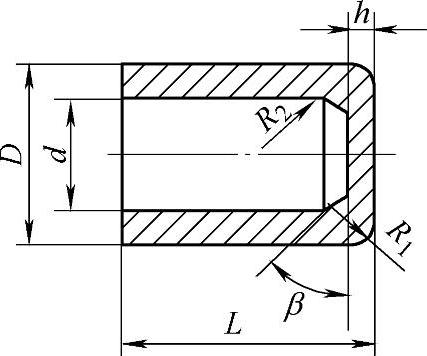

(6)穿心锻件的内腔设计 图3-24所示为一空心锻件的一部分,内腔尺寸可参照下列关系式确定:

L<5d

D≥1.2d

h=0.12h

β=10°~30°

图3-23 连皮厚度的计算

(7)多向模锻件的分组及常见的多向模锻工艺方案

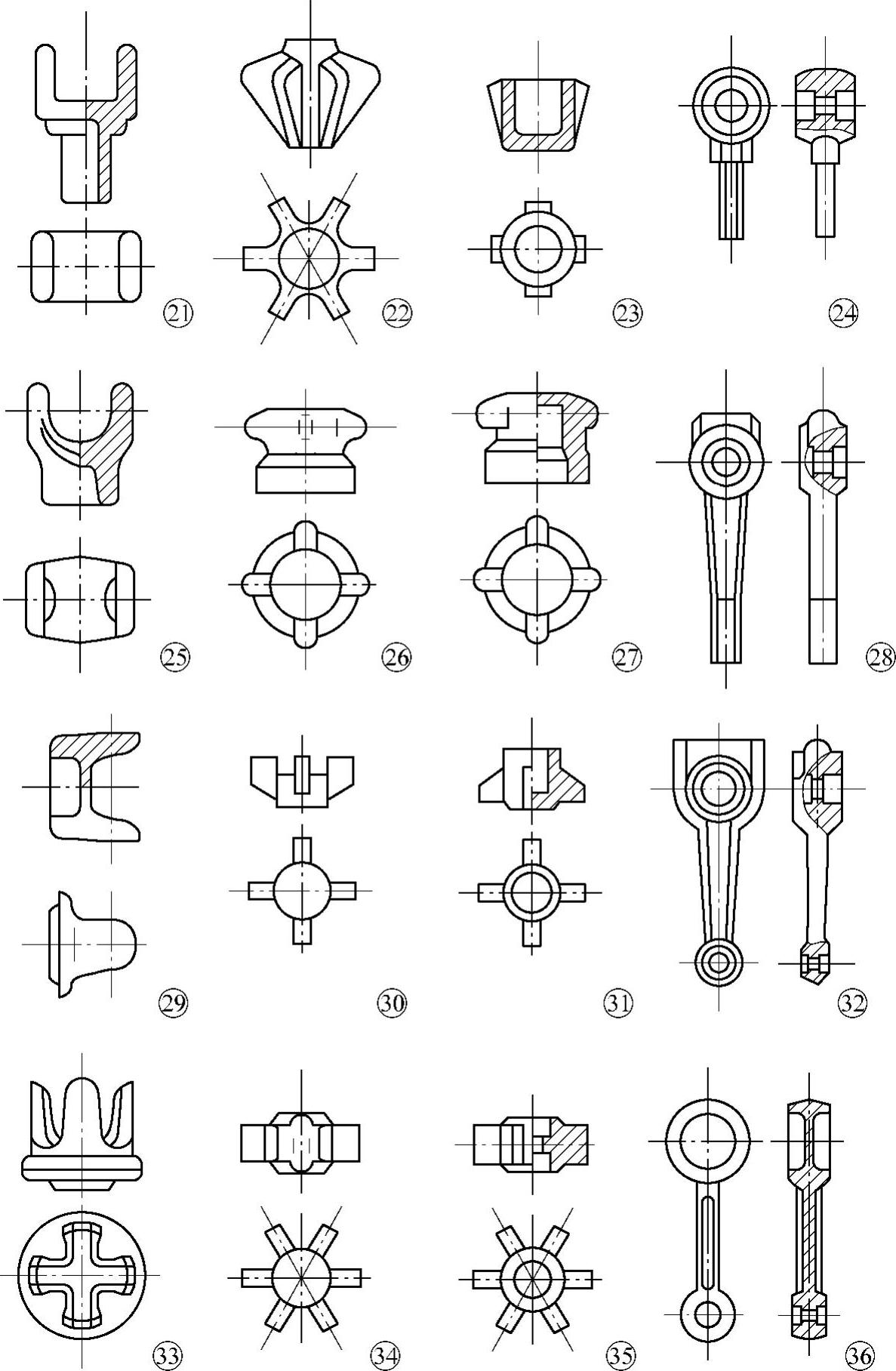

1)多向模锻件的分组。图3-25所示为小型多向模锻件及分组。根据在可分凹模中模锻的特点,将其划分为六组:Ⅰ组为实心和空心法兰类锻件(见图3-25中①、⑥、⑪、⑯和②、⑦、⑫、⑰);Ⅱ组为支座壳体类锻件(见图3-25中③、⑧、⑬、⑱);Ⅲ组为实心和空心的枝叉类锻件;Ⅳ组为叉形类锻件(见图3-25中(21)、(25)、(29)、(33));Ⅴ组为实心和空心的肋片类锻件(见图3-25中(22)、(26)、(30)、(34)和(23)、(27)、(31)、(35));Ⅵ组为杠杆、拉杆和连杆类锻件(见图3-25中(24)、(28)、(32)、(36))。

图3-24 内腔尺寸的设计

图3-25 小型多向模锻件及分组

由图3-25可以看出,能够在可分凹模内模锻的锻件,其形状是一些结构单元即简单几何体的组合。

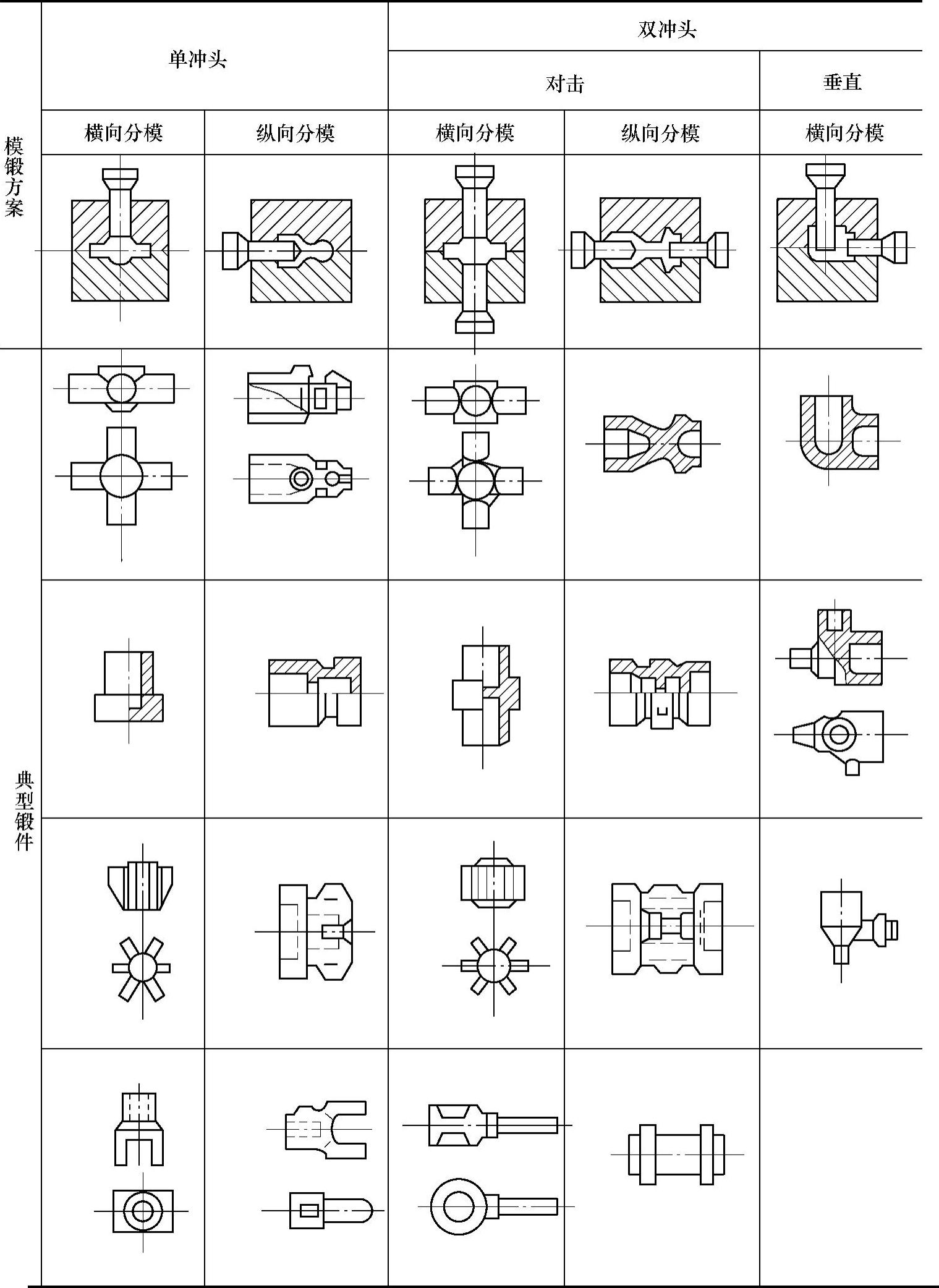

2)常见的多向模锻工艺方案。锻件的结构特点和锻件各部分的相对尺寸对多向模锻工艺方案的选择有着决定性的影响。锻件形状的多样性决定了工艺方案的多样性。工艺方案可根据凹模的分模面相对于冲头轴线的方向和分模面的数量、冲头的工作顺序和相互配置以及模锻工步数来确定。

图3-26所示为常见的小型件多向模锻工艺方案,是按冲头数量和凹模分模面相对于冲头轴线方向来分类的。

图3-25 小型多向模锻件及分组(续)

按冲头工作顺序,模锻可分为同步模锻和顺序模锻。同步模锻时,所有冲头同步动作,坯料在各个方向的变形同时结束。顺序模锻时,各个冲头按顺序工作,也可以一个冲头工作结束后,另一个冲头开始工作,坯料在各个方向的变形按顺序进行。

图3-26 常见的小型件多向模锻工艺方案

图3-26 常见的小型件多向模锻工艺方案(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。