肋板类零件尤其是航空航天飞行器上使用的大型铝合金肋板件,近年来一般多采用闭式模锻工艺生产。这种零件的锻件图的设计方法与普通闭式模锻件相同,其不同之处主要是以下三点:

(1)机械加工余量 肋板件的机械加工余量一般都加在腹板平面底板的一边和四周,而所有与腹板垂直分布的肋条都不加余量而直接模锻成形到零件的要求。

(2)圆角半径 肋板类锻件的内、外圆角半径与上述一般闭式模锻件内、外圆角半径的不同之处在于:它不是根据零件的结构和相应尺寸所设计的,而是零件图上已设计好了的,只是在锻模模膛设计时直接采用即可。圆角半径的大小对肋板类零件闭式模锻成形的影响较大。下面就圆角半径的大小对模锻成形的影响作较为详细的分析。

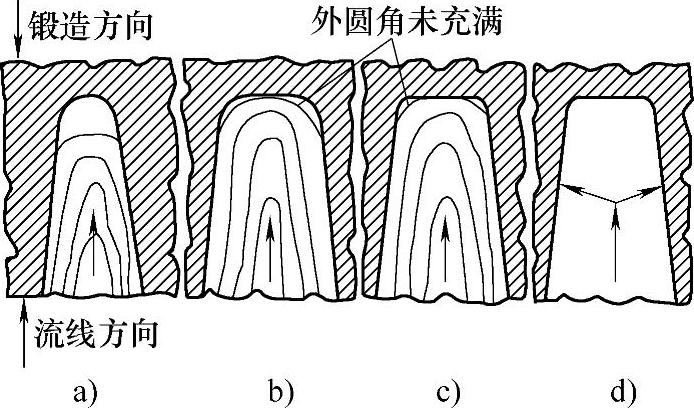

内圆角半径对产生折叠的影响,可借助图3-9所示开式模锻来说明。此锻件有三个肋,如图3-9a~b所示,采用较短较厚的坯料时(图3-9a),它只盖住了中心肋的模膛,模锻时金属产生很大的横向流动。由图右侧可见,若周边肋底部具有较大的内圆角半径R1,则金属能平滑地沿着模膛流动,不会形成折叠,而上左侧所示的周边肋,因其底部内圆角半径较小,使横向流动的金属越过内圆角,在肋的内壁附近形成一个空穴(图3-9c),当金属由顶部返流时即形成折叠(图3-9d)。中心肋的底圆角虽然较小,但由于毛坯左边和右边部分金属同时流入模膛,能良好充满成形。图3-9e~f所示是采用较长而薄的坯料(图3-9e),它覆盖了三个肋的模膛,毛坯金属的横向流动不大,因此小的内圆角半径Rf也可以使所有的肋很好充满而不产生折叠。图3-9g~h所示是采用带肋的预锻毛坯,此时金属主要垂直流动充满模膛,所以内圆角半径R可以大大减小。

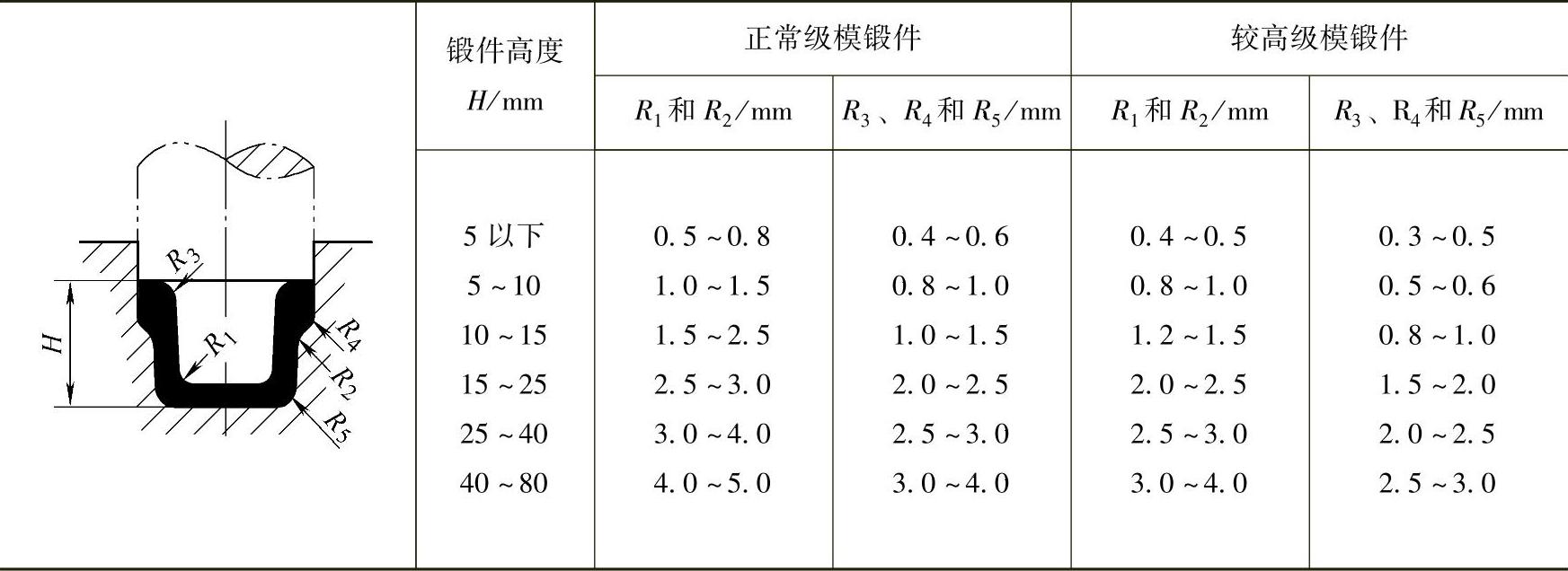

外圆角半径对金属充满模膛的影响,可由图3-10所示的金属充填圆顶和平顶肋时的流动情况来说明。如图3-10a所示,由于变形金属受模壁的摩擦和冷却的影响,使金属的上升面呈半圆形。当模膛顶部为圆弧时,它与金属上升面的形状接近,因此模膛容易充满。图3-10b所示为具有较大圆角半径的平顶肋的情况。由于变形金属的上升面与模膛顶部的形状不相似,金属将首先接触模膛顶部中心,如要充满锻件的外圆角,则需要增加模锻压力。从图3-10d所示的模膛受力情况可以看出,锻造时模膛的圆角处会产生应力集中,锻件具有较大的外圆角半径,将减小模膛圆角处的应力集中,而较小的圆角半径将会使应力集中增大。因此,模锻小圆角半径的平顶肋(图3-10c)时,不仅要求较大的模锻力,而且模具也会较快地损坏。

图3-9 内圆角半径对产生折叠的影响的肋截面图

1—上模 2—下模 3—空穴 4—折叠 5—坯料 6—预锻毛坯 7—终锻件轮廓线

较短较厚的坯料:a)初始状态 b)开始变形 c)预成形 d)变形结束

较长而薄的坯料:e)初始状态 f)开始变形 g)预成形 h)变形结束

图3-10 肋的外圆角半径对金属充满模膛的影响

a)圆顶肋 b)具有较大圆角半径的平顶肋 c)具有较小圆角半径的平顶肋 d)模膛受力示意图

闭式模锻肋板类零件时,其圆角半径对成形过程的影响与开式模锻的情况类似,其不同之处就是锻件左、右两个肋的外面没有飞边,且肋与腹板的金属流线是连续的,这也正是闭式模锻的优点。

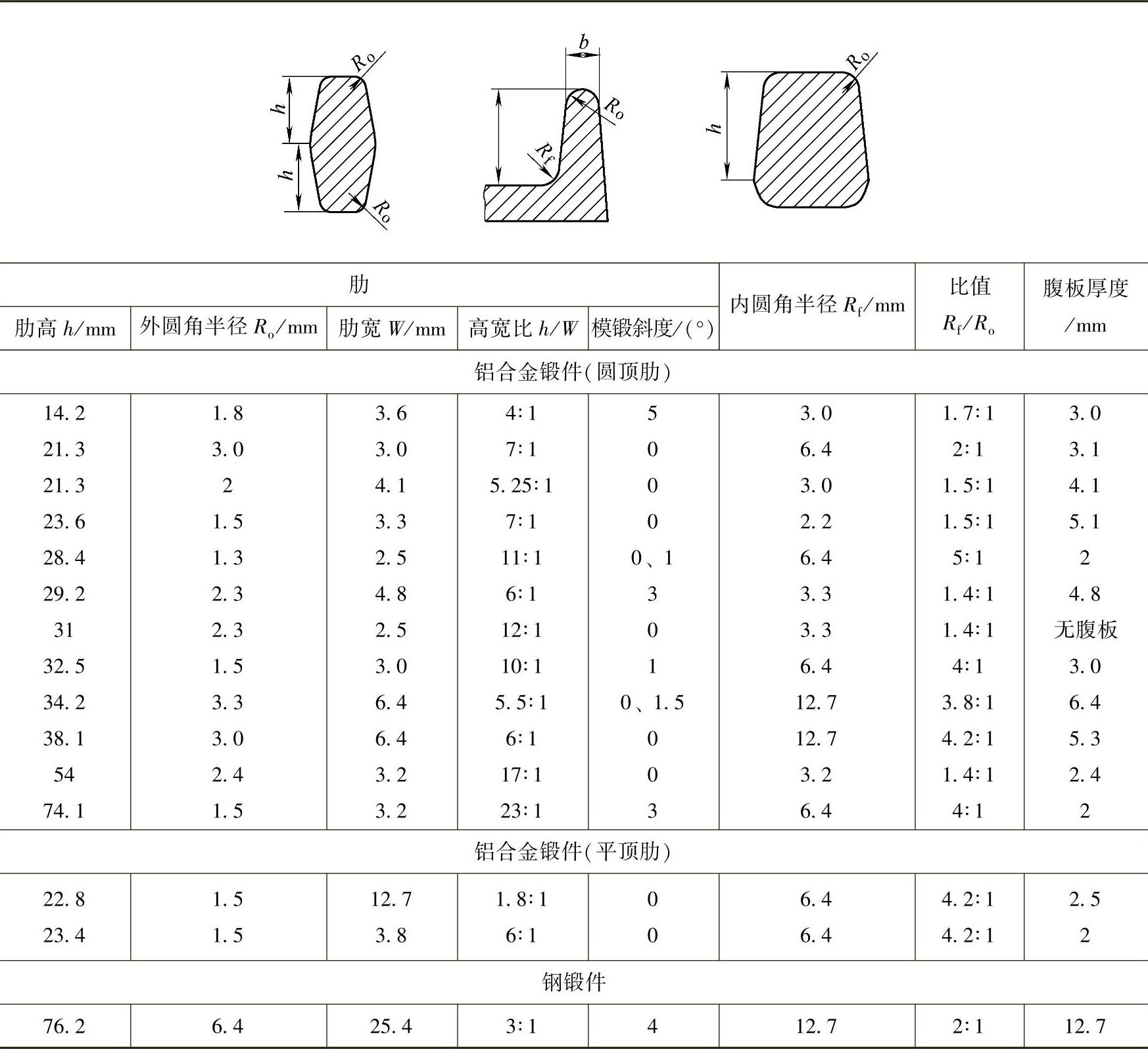

表3-15所示为一些实际生产的精密级锻件的圆角半径值。

表3-15 一些实际生产的精密级锻件的圆角半径值

图3-11所示曲线是根据铅和钢锻件的肋高与外圆角半径及内圆角半径的相互关系的统计数据平均值绘制的,为建议采用的最小外圆角半径(见图3-11a)和有限制腹板的最小内圆角半径(见图3-11b)。所谓有限制腹板(即板类零件的闭式结构),是指锻造时腹板金属的横向流动受到周围的肋或凸台的限制,如图3-12所示;无限制腹板(即板类零件的开式结构)的内圆角半径可以略小些。

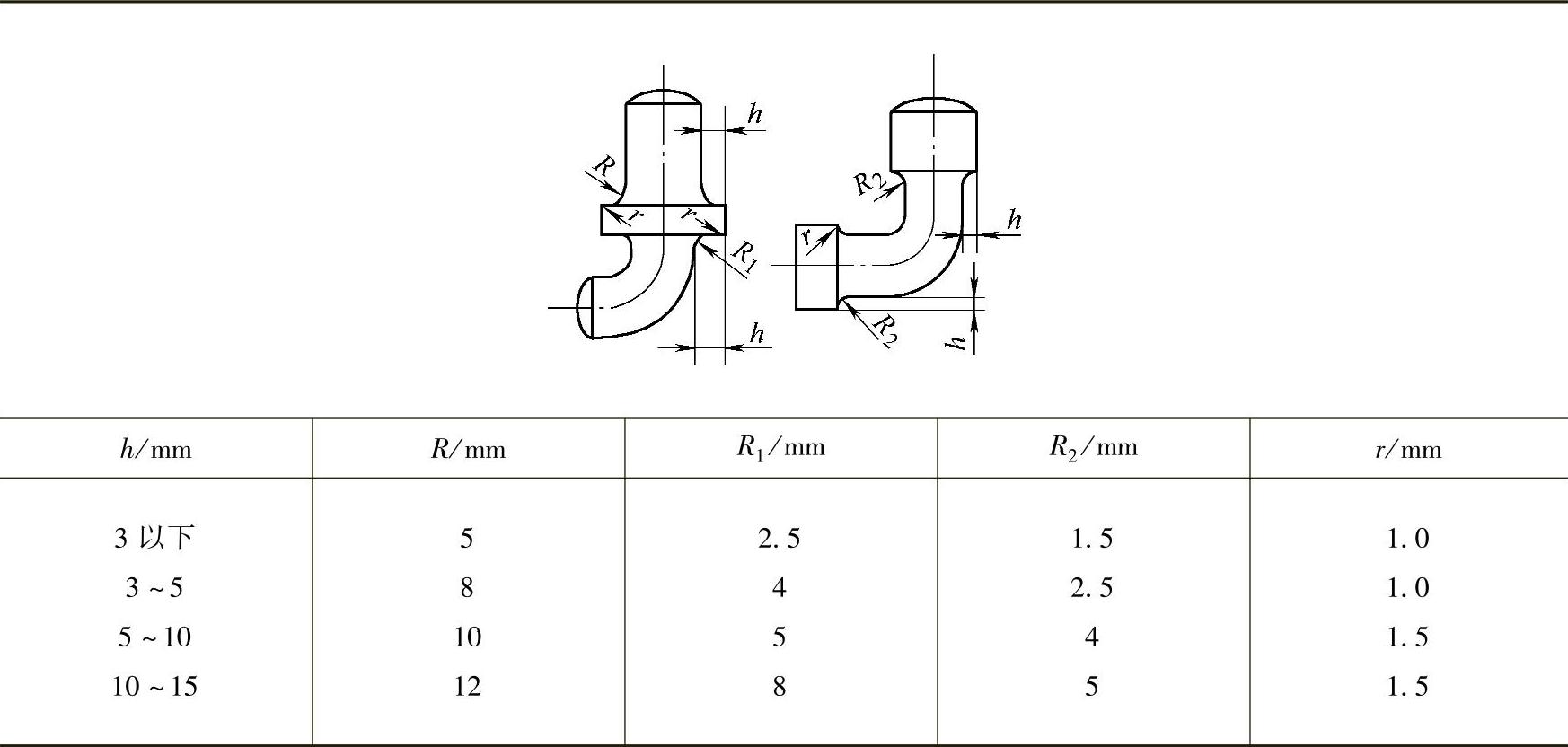

表3-16和表3-17所示为文献[32]建议的允许最小圆角半径。

(3)肋、凸台和腹板厚度 除前述内、外圆角半径及模锻斜度外,肋、凸台和腹板厚度是肋类锻件的重要结构要素。肋的长度一般超过其高度,并且大于其宽度的3倍。凸台的长度一般小于其宽度的3倍,它可能是圆形的、矩形的或其他不规则形状。带肋或腹板类锻件多为飞机制造中使用的铝合金锻件,一般在大型水压机上采用开式或闭式模锻工艺生产。近年来,更多的是采用闭式模锻工艺生产。

(https://www.xing528.com)

(https://www.xing528.com)

图3-11 建议采用的最小外圆角半径和有限制腹板的最小内圆角半径

a)最小外圆角半径

1—铝合金小公差锻件 2—镁合金小公差锻件 3—镁合金普通锻件 4—铝合金普通锻件 5—钢普通锻件 6—镁合金普通锻件 7—铝合金粗锻件 8—耐热合金普通锻件

b)有限制腹板的最小内圆角半径

1—铝镁合金无斜度锻件 2—铝合金小公差锻件 3—镁合金小公差锻件 4—铝合金普通锻件 5—钢普通锻件 6—镁合金普通锻件 7—钛合金普通锻件 8—耐热合金普通锻件 9—铝合金粗锻件

图3-12 无限制腹板和有限制腹板

表3-16 闭式模锻件的最小圆角半径

表3-17 锻件难充满部位的最小圆角半径

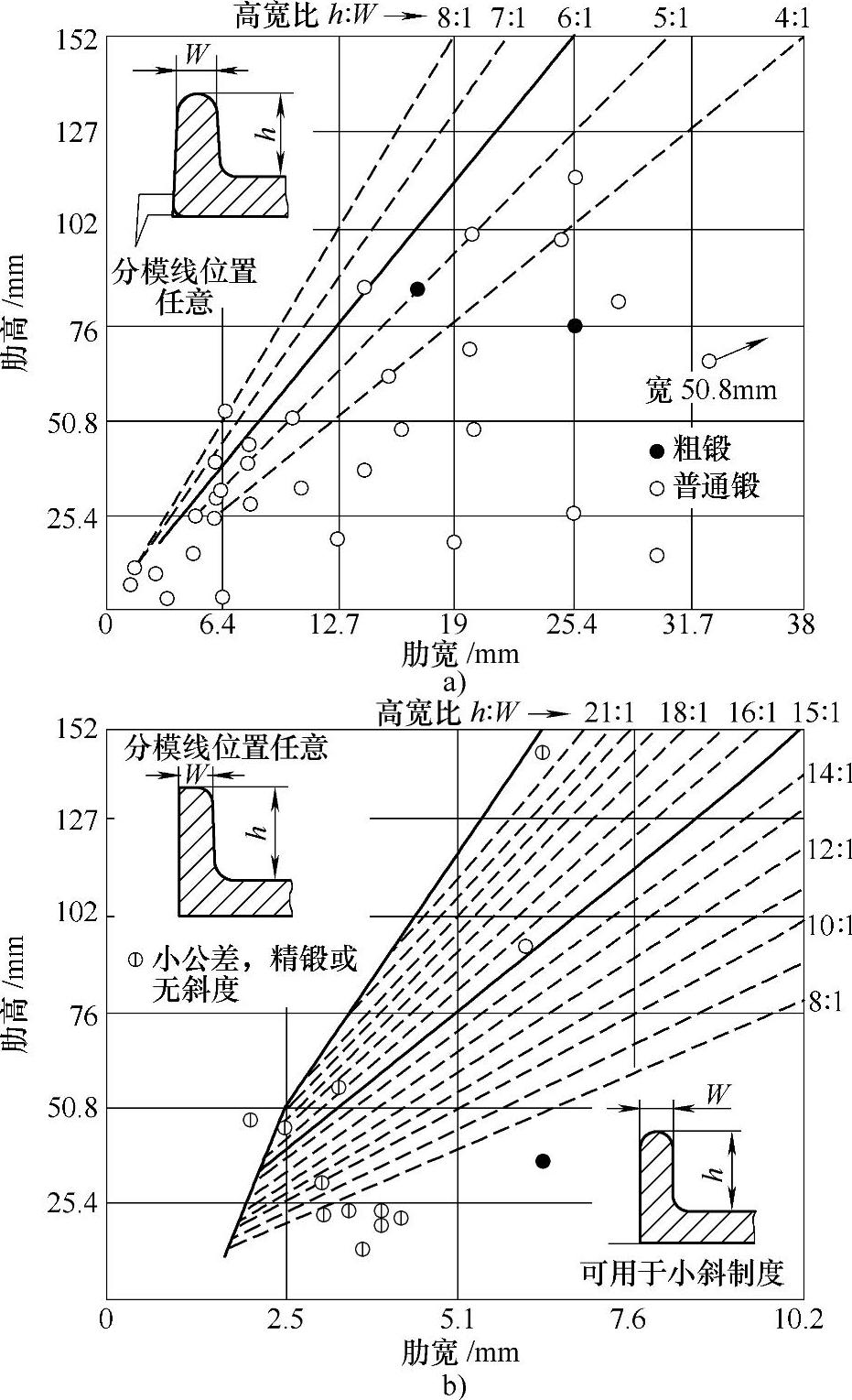

肋的工艺性主要取决于它的高度和宽度。图3-13所示为根据实际锻件的肋的最小宽度和最大高度之比绘制的肋的高宽比关系曲线。图3-13a所示的斜实线为推荐采用的普通锻件的肋的最大高宽比(h∶W=6∶1),虚线表示肋的高宽比上限为h∶W=8∶1和下限为h∶W=4∶1。可锻性较好的材料如铝合金等,在h∶W=6∶1~8∶1范围内可以锻造。图3-13b所示的数据适用于中小型铝合金精密锻件,建议采用最大高宽比为15∶1,常用范围是8∶1~15∶1。

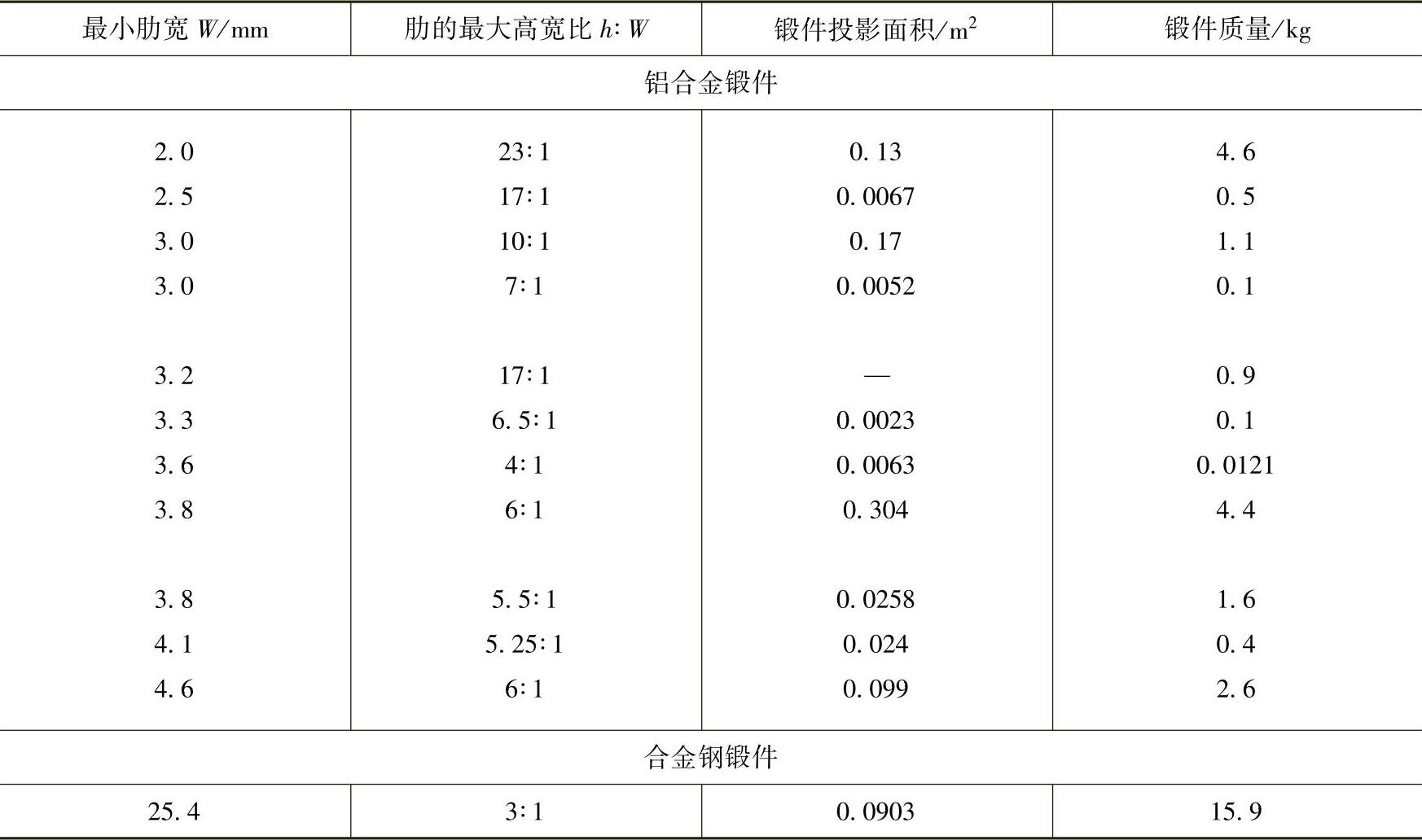

表3-18所示为生产的精密锻件的肋的尺寸数值。

表3-18 在锤上和压力机上生产的精密锻件的肋的设计参数

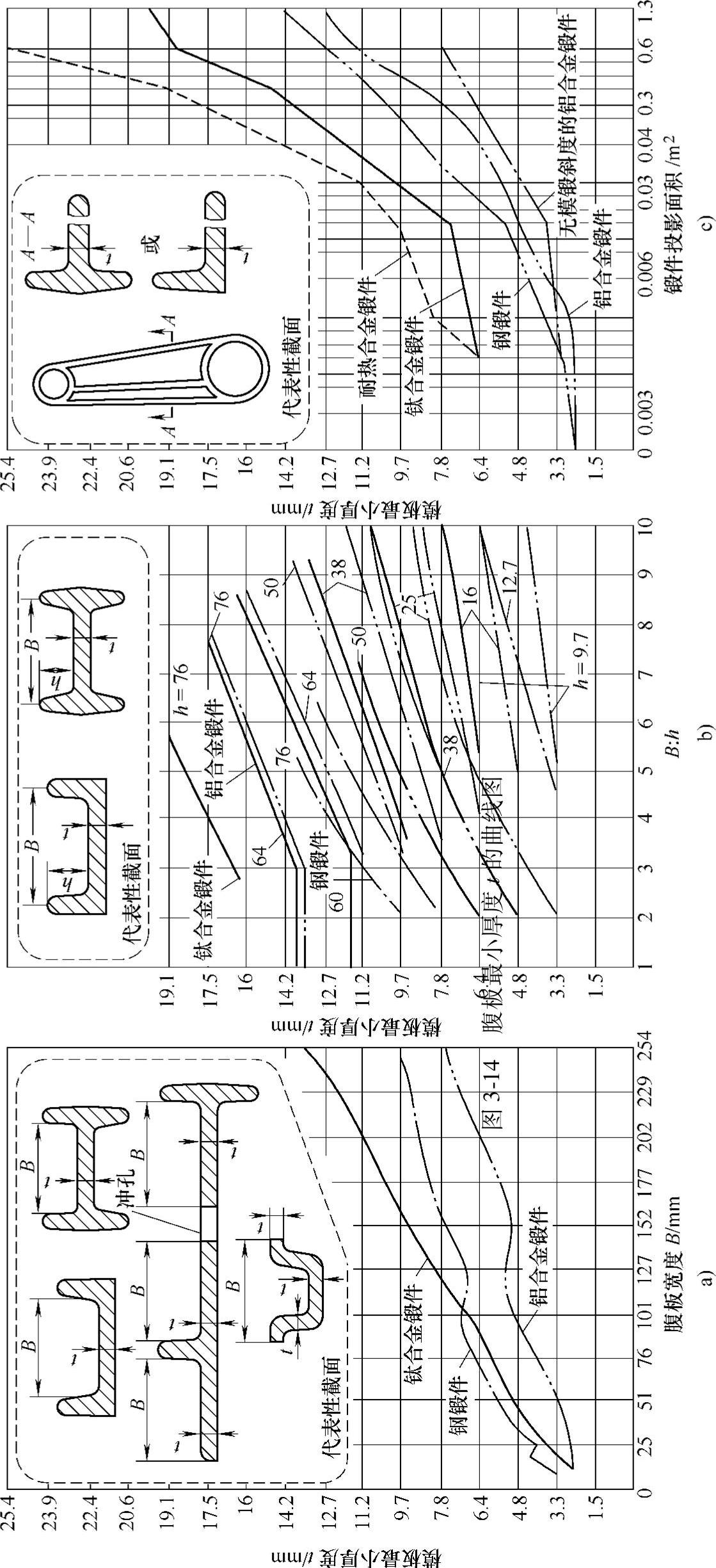

一般地,腹板是锻件上的薄板部分,位于肋、凸台或其他凸起部分之间。腹板通常是平的,当采用开式模锻时与分模面一致,也有非平板形的。对于带腹板盘类锻件,采用闭式模锻时,分模面选在与凸模相接触的端面上,在凸凹模之间的间隙中形成较厚而不高的纵向飞边,以此调节坯料体积的变化。这种纵向飞边可在车床上加工零件的端面时去掉。由于腹板与其他部分相连,所以腹板的设计必须与肋和凸台的设计、分模面的选择(尤其在开式模锻时)、模锻斜度的确定和内、外圆角半径的选择共同考虑。其中,腹板厚度是一个重要的设计参数。开式的、闭式的普通级及精密级模锻件其腹板厚度设计相同。图3-14所示为腹板最小厚度t的曲线图。腹板最小厚度t是根据其宽度B、宽高比B∶h和锻件投影面积来选择的。

图3-13 锻件的肋的高度、宽度和高宽比的线图

a)适用于铝合金、钢、钛合金和耐热合金的普通锻件 b)适用于投影面积小于0.26m2的铅合金精密锻件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。