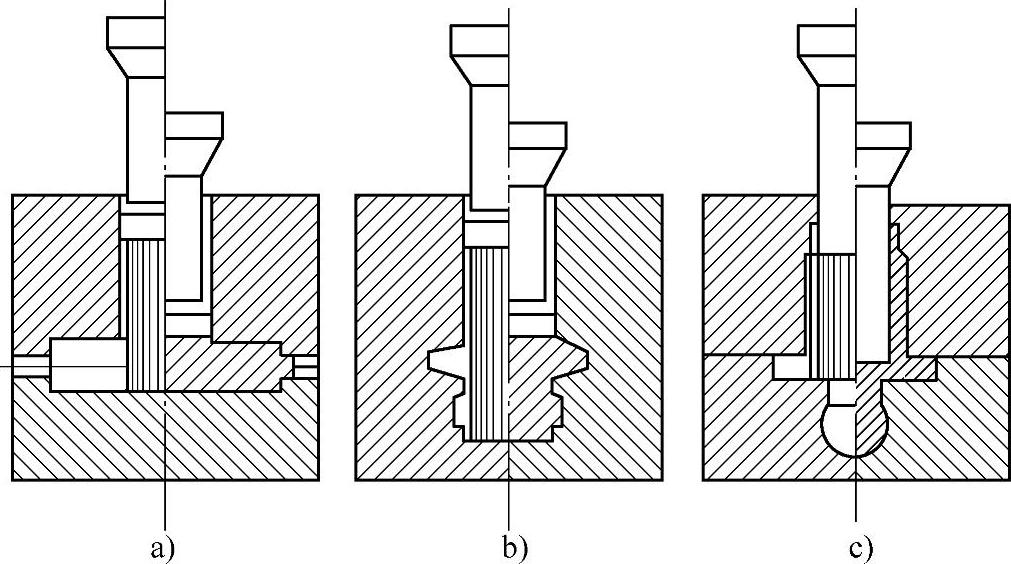

(1)确定分模面 确定闭式模锻件分模面的原则与开式模锻相同,应考虑模膛易于充满、锻件能从模膛中取出和便于模具加工等。在闭式模锻中,坯料金属在凸凹模构成的封闭模膛中成形。锻件形状越复杂,金属流动越困难,因此,应尽可能造成以镦粗或挤压或两者复合的方式成形。对于整体凹模闭式模锻,分模面应选择在锻件与冲头(凸模)接触的端面上;对于复杂锻件的可分凹模模锻,其可分凹模分模面的选择与开式模锻完全相同。根据锻件的形状特点,分模面有三种基本形式,即水平分模、垂直分模和混合分模(见图3-6)。对于一些中空或多孔零件,可采用多向闭式模锻,其凹模的分块通常为两块以上,冲头的个数通常为一个以上,即有多个分模面。

分模面的位置与模锻方法有关,而且它决定着锻件内部金属纤维的流线方向。金属纤维流线方向对锻件性能有较大影响。合理的锻件设计应使最大载荷方向与流线方向一致。

若锻件的主要工作应力是多向的,则应设法造成与其相适应的多向流线。因此,必须将

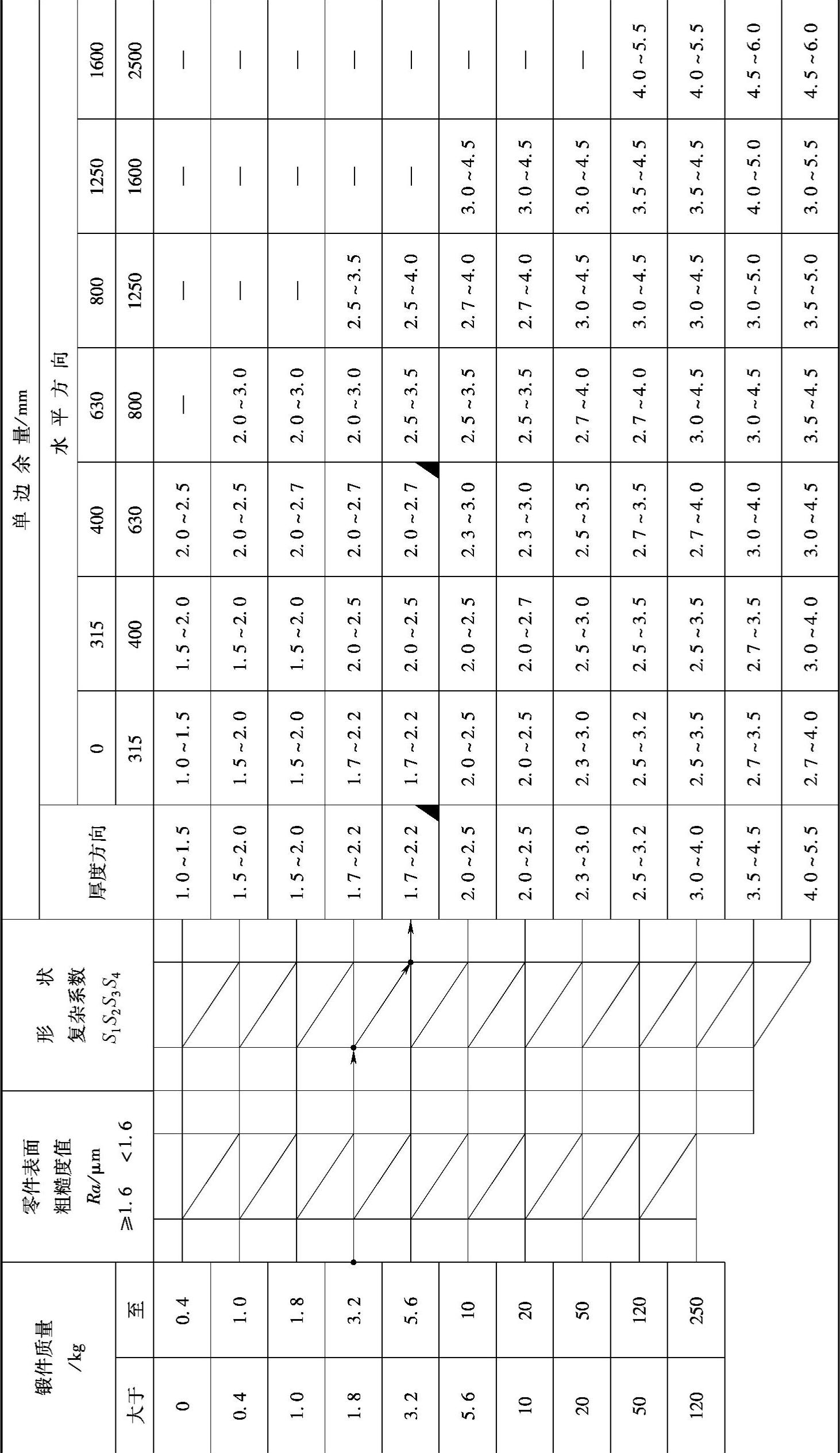

表3-9 锻件内外表面加工余量(GB/T12362-2003) (单位:mm)

例:当锻件质量为3kg,零件表面粗糙度值为Ra3.2μm,形状复杂系数为S3,长度为480mm时,查出该锻件余量是:厚度方向为1.7~2.2mm,水平方向为2.0~2.7mm。

锻件材料的各向异性(即纵向、横向和宽度方向的性能)与零件外形联系起来,选择恰当的分模面,以保证锻件内部的金属纤维方向与主要工作应力方向一致。

图3-6 可分凹模的基本形式

a)水平分模 b)垂直分模 c)混合分模

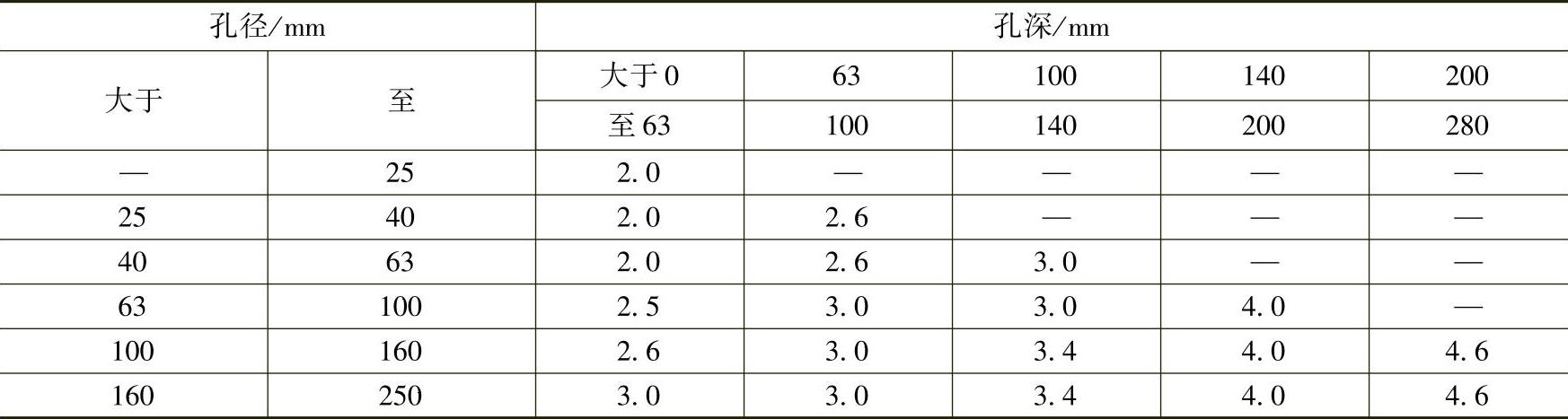

(2)机械加工余量和公差 即使采用可分凹模模锻,锻件上总会有些不便模锻成形的部分(如小孔和某些凹槽等)。凡是不便模锻成形的部分,可以加上敷料,以简化锻件的形状。锻件上凡是尺寸精度和表面质量达不到产品零件图样要求的地方,锻后需进行机械加工,这些地方应根据加工方法的要求预留加工余量。对于普通级锻件的机械加工余量,应按表3-9和表3-10选取,其公差应按表3-4和表3-6选取;对于精密级锻件的机械加工余量,可参考表3-11选取,其公差应按表3-5和表3-7选取。

表3-10 锻件内孔直径的机械加工余量

表3-11 钢质精密级锻件的机械加工余量(单边余量)

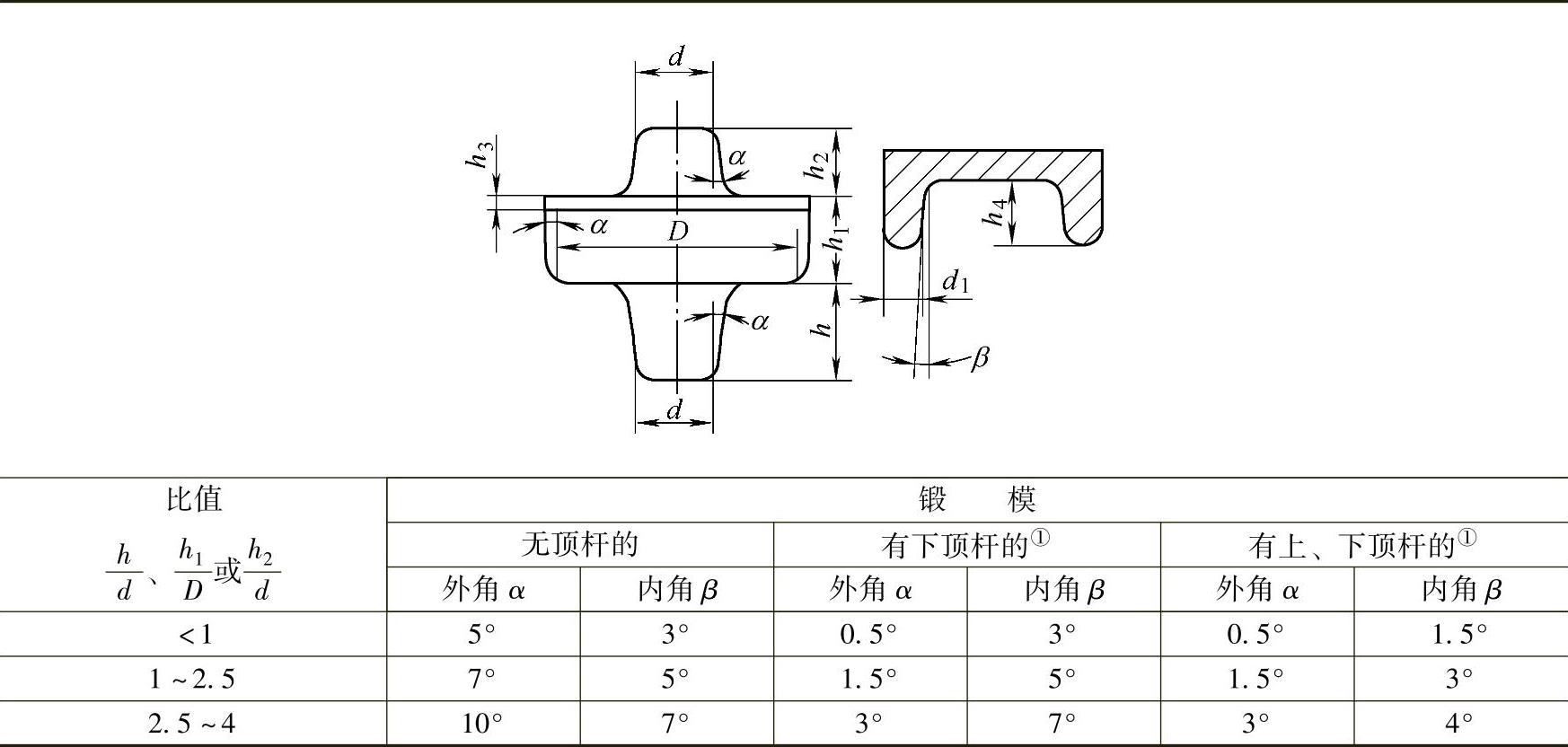

(3)模锻斜度 为了便于脱模,在锻件侧面上必须有模锻斜度。模锻斜度可分为外加模锻斜度和自然模锻斜度两种。外加模锻斜度是锻件设计附加在锻件内外壁上的斜度,机械加工时要被去掉。自然模锻斜度是指零件形状所固有的斜度。当锻件终成形后,随着温度的下降,外模锻斜度上的金属由于冷缩而有助于脱模,内模锻斜度的金属因冷缩反而将型腔中的突出部分包得更紧,阻碍锻件脱模。因此,在同一锻件中的内模锻斜度应比外模锻斜度大。

模具中没有顶出装置时,锻件应给出模锻斜度,以保证顺利脱模。此时,对于普通级和精密级锻件,若锻件材料为铝、镁合金时,外模锻斜度分别为3°~5°和1°~3°,内模锻斜度分别为5°~7°和3°~5°;若锻件材料为钢、钛、耐热合金时,外模锻斜度分别为5°~7°和3°~5°,内模锻斜度分别为7°、10°、12°和5°、7°、9°。模锻斜度公差值为±30′或±1°,亦可参考表3-12和表3-13选取。

表3-12 用整体式凹模模锻时的模锻斜度

① 此处仅指锻件在下模有外角α,在上模有内角β的情况。

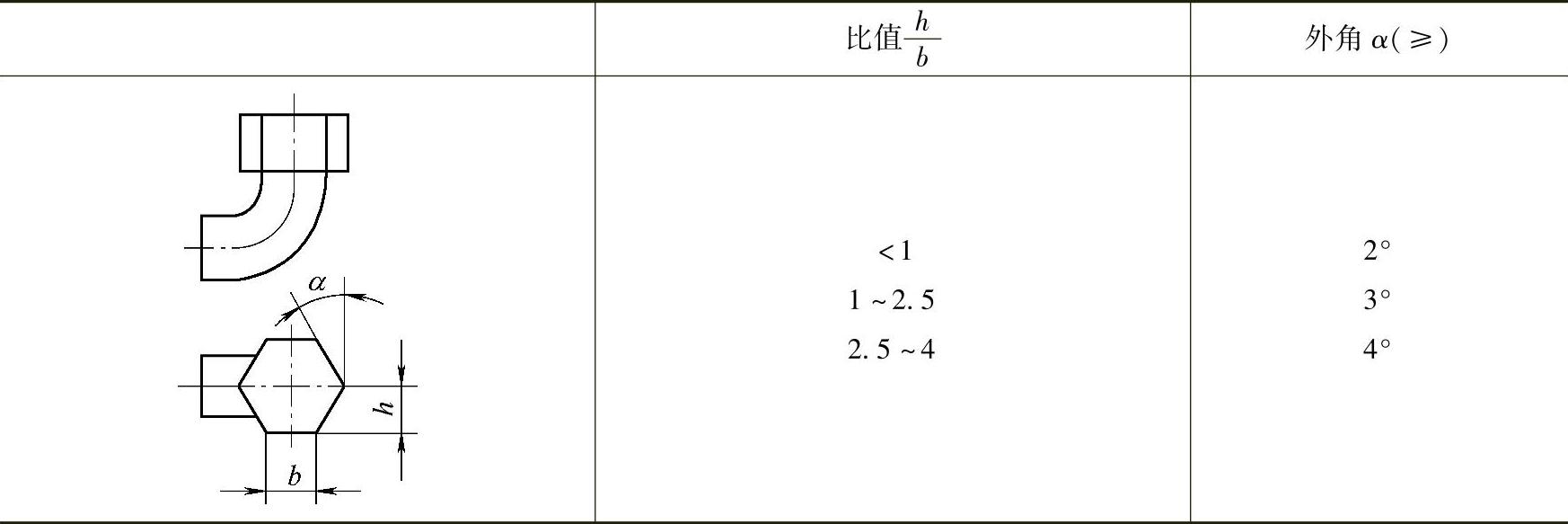

表3-13 可用分凹模模锻时与凸模运动方向垂直的平面中的模锻斜度(https://www.xing528.com)

模具中设有顶出装置时,可以不设模锻斜度或只设很小的模锻斜度,如30′或1°。

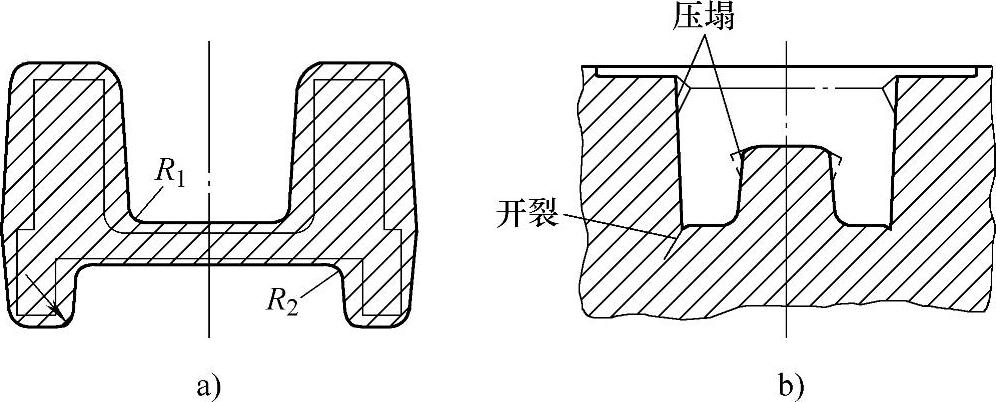

(4)圆角半径 为了便于金属在模膛内流动,并考虑到模具强度、锻件上凸出与凹下的部位都不允许呈锐角状,应设计成适当的圆角,如图3-7a所示。生产中,把锻件上凸的圆角半径称为外圆角半径r,凹的圆角半径为圆角半径R。很明显,r的作用是避免锻模在热处理时和模锻过程中因应力集中导致开裂。R的作用是使金属易于流动,充填模膛,防止产生折叠和过早被压塌,如图3-7b所示。

圆角半径的大小与锻件形状及尺寸有关。为保证锻件外圆角处有必要的加工余量,可按下式确定外圆角半径r:

r=余量+a

式中 a为零件上相应处的圆角半径或倒角。

内圆角半径R应比外圆角半径r大,一般可取:

R=(2~3)r

为了选用标准刀具,圆角半径应按标准值选用。

图3-7 锻件上的内、外圆角半径

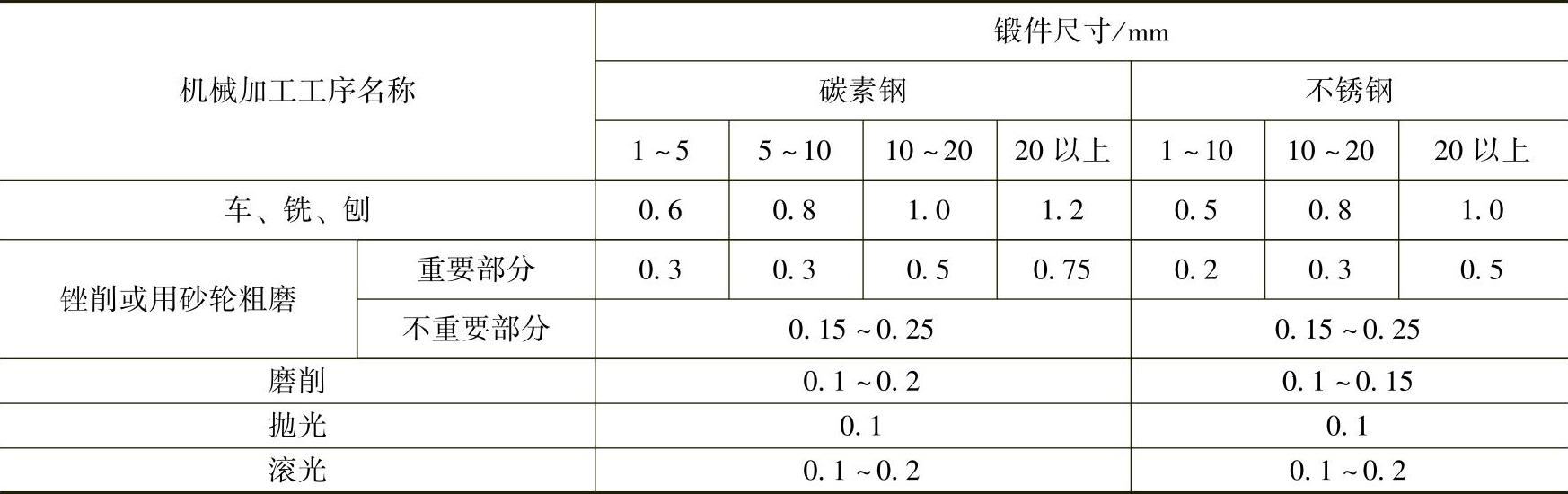

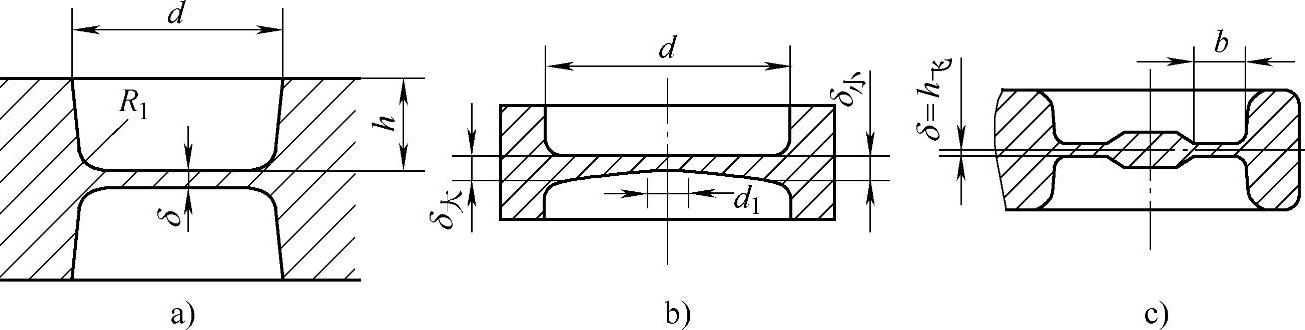

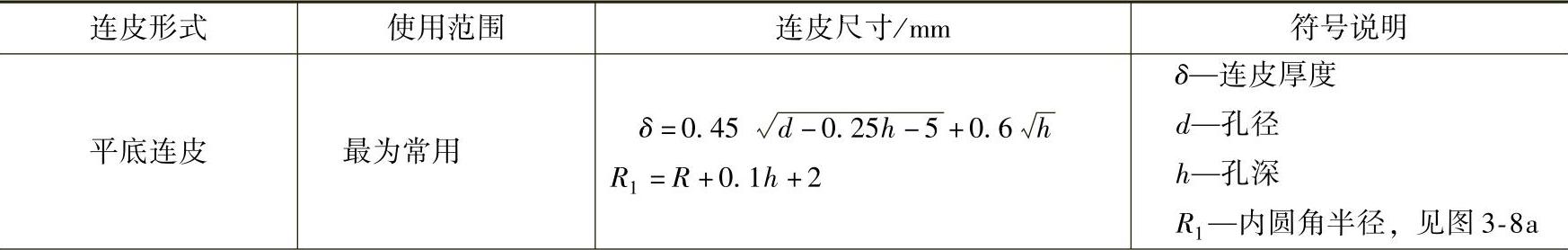

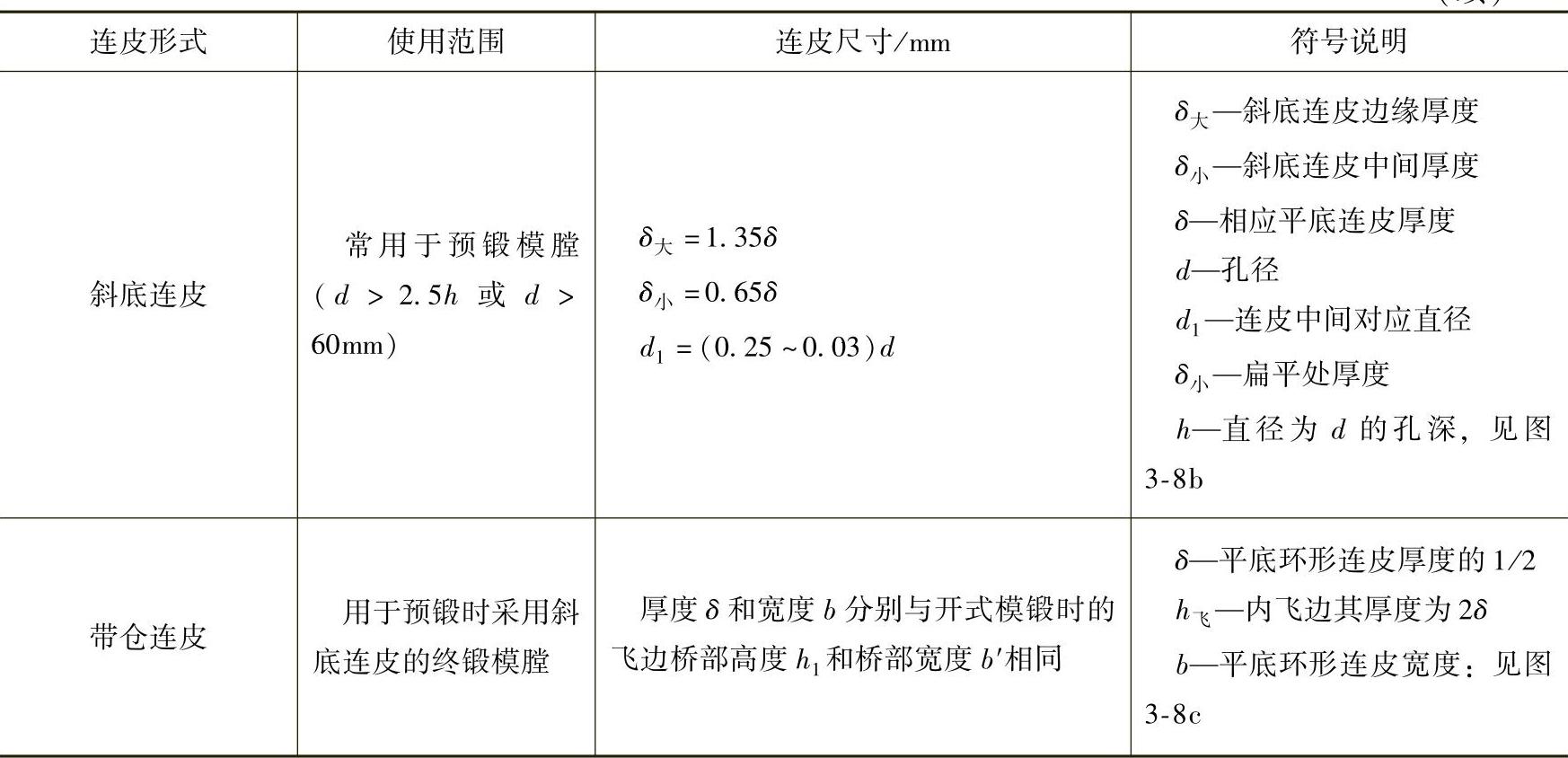

(5)冲孔连皮 对于闭式模锻件,与开式模锻件相同,当锻件内孔直径大于25mm时,要考虑冲孔,不能直接锻出透孔,必须在孔内保留一层连皮,然后在切边压力机上冲除。连皮厚度δ应适当,若δ过薄,则需锻击力增大且锻件易产生锻不足,从而导致模膛凸出部分加速磨损或打塌;若δ过厚,虽然有助于克服上述现象,但在冲切连皮困难,会使锻件形状走样,且浪费金属。闭式模锻中常用的冲孔连皮的形式如图3-8所示,尺寸如表3-14所示。

图3-8 冲孔连皮的形式

a)平底 b)斜底 c)带仓

表3-14 冲孔连皮及其尺寸

(续)

圆角半径的大小对肋板类零件闭式模锻成形的影响较大,所以下面详细分析圆角半径的大小对模锻成形的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。