在开式模锻中,因为模膛周围设有容纳多余金属的飞边槽,正常情况下,多余金属全部被挤入飞边槽,坯料体积的波动并不影响锻件的尺寸。

在闭式模锻中,坯料体积的波动直接引起锻件尺寸的变化。当不产生飞边或飞边体积不大时,坯料体积的增大将使锻件尺寸偏差增大。

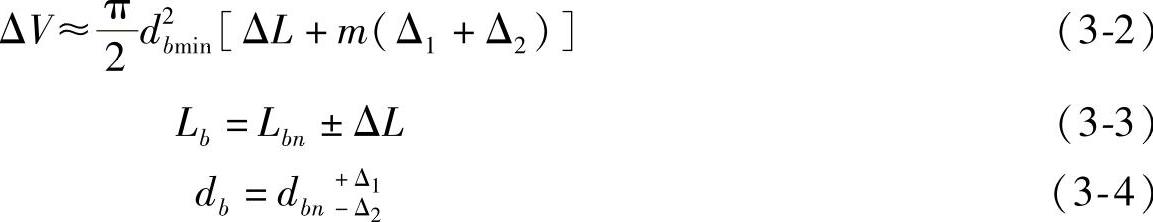

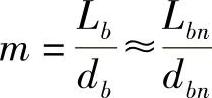

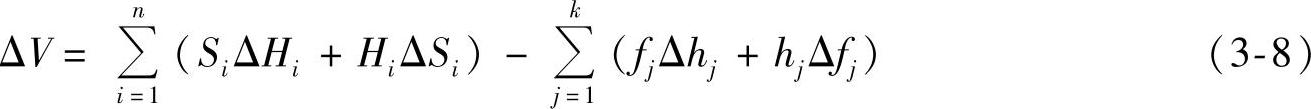

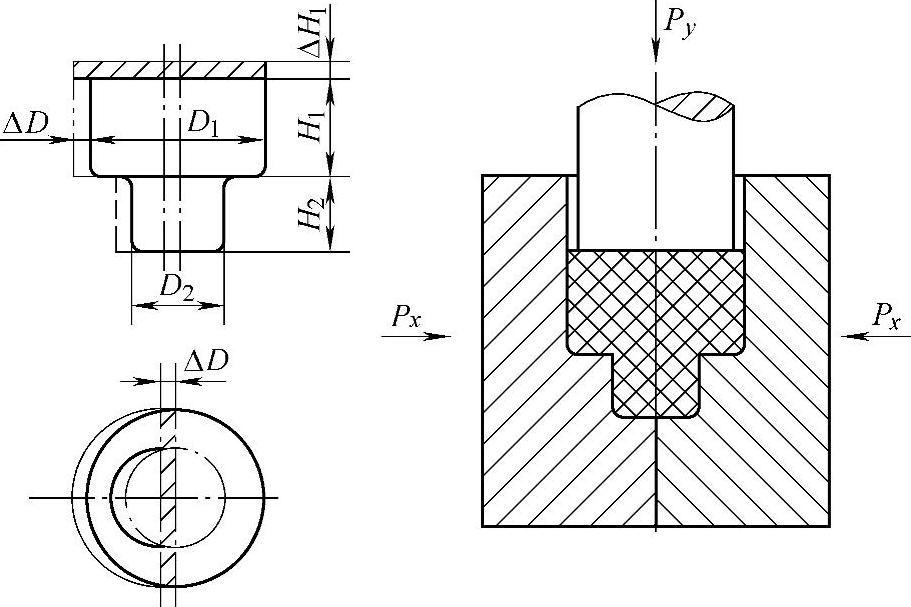

对于图3-1所示的轴对称锻件,假设模膛水平尺寸不变,那么,坯料体积的波动仅引起锻件高度尺寸H1变化。由体积不变条件可得:

式中 V、ΔV——坯料体积及其允许的偏差。若不形成飞边,即等于锻件体积及其允许的偏差(mm3)。

对于由轧材下料的圆柱形坯料,应有

式中 Lbn、Lb——坯料长度的公称尺寸和实际尺寸(mm);

ΔL——坯料长度偏差(mm);

dbn、db——坯料直径的公称尺寸和实际尺寸(mm);

Δ1、Δ2——坯料直径的正、负偏差的绝对值(mm);

dbmin——坯料的最小直径(mm);

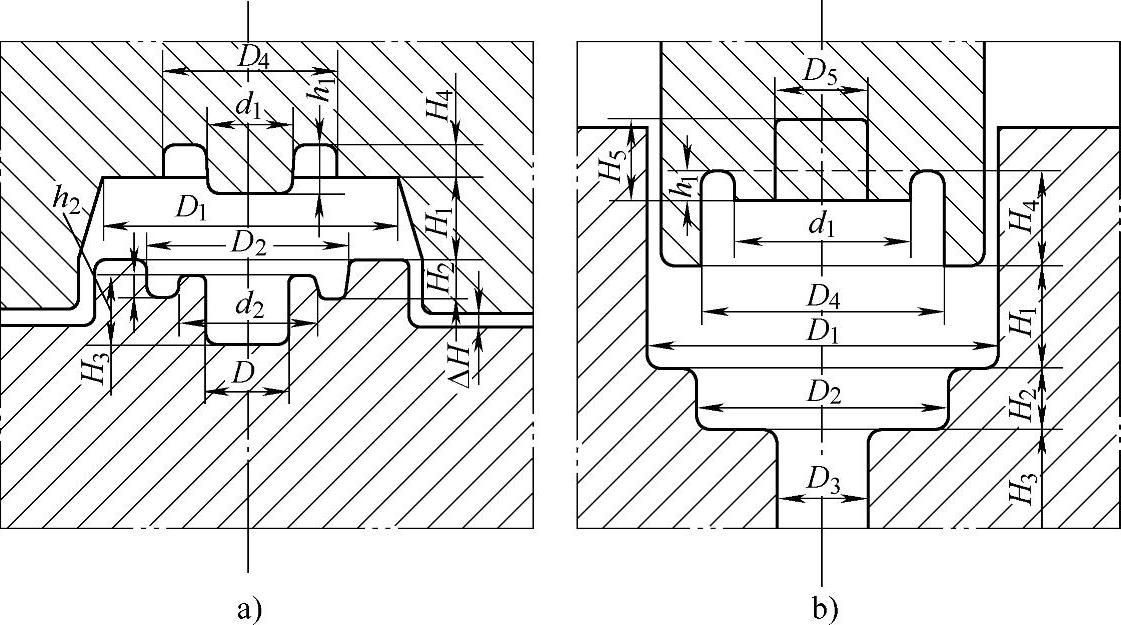

m——坯料的长径比, 。

。

图3-1 闭式模锻轴对称锻件的模膛示意图

a)锤上模锻 b)机械压力机上模锻

式(3-4)可用来确定坯料体积允许偏差所引起的锻件高度尺寸和最大偏差。

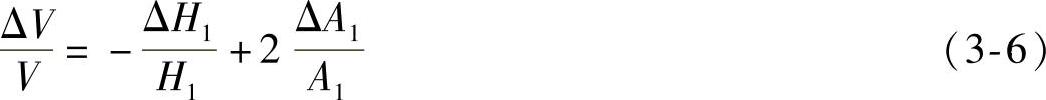

当模膛水平尺寸也有变化,即锻件水平尺寸有偏差时,坯料体积与锻件尺寸偏差有以下关系:

对于矩形截面的锻件:

对于正方形截面的锻件(A1=B1):

对于圆柱锻件:

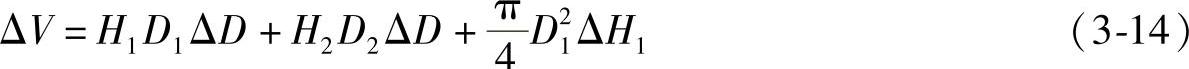

对于图3-1所示的一般情况,坯料体积的偏差与锻件尺寸有以下关系:

式中 ΔV——坯料体积偏差(mm3);

Si、ΔSi——锻件第i部分的截面积和截面积允许偏差(mm2);

Hi、ΔHi——锻件第i部分的高度和高度允许偏差(mm);

fj、Δfj——锻件第j部分孔的截面积和截面积允许偏差(mm2);

hj、Δhj——锻件第j部分孔高度和高度允许偏差(mm)。

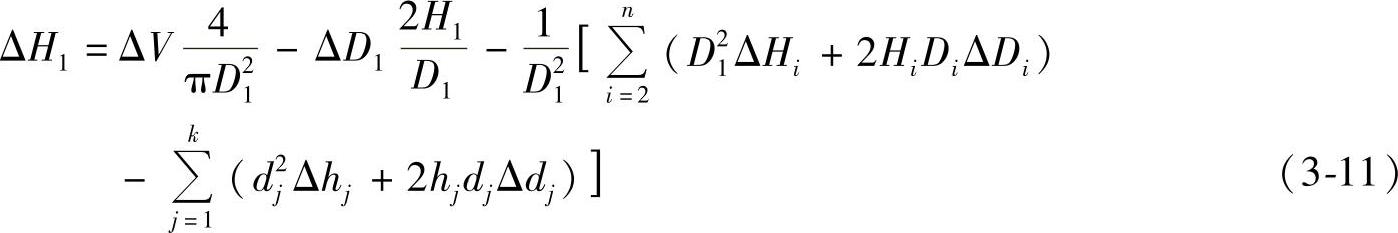

锻件高度H1的变化将直接引起模具闭合高度的变化,ΔH1可由式(3-9)计算:

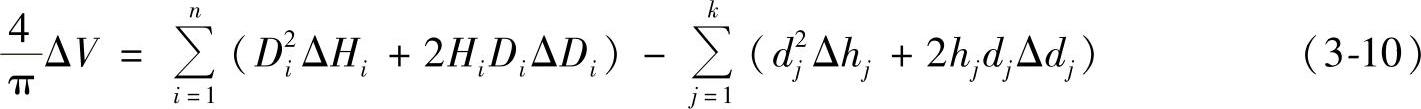

当锻件各部分均为圆形截面时,式(3-8)变为

并且

式中 Di、Hi——锻件第i部分的直径和高度(mm);

ΔDi、ΔHi——锻件第i部分的直径允许偏差和高度允许偏差(mm);

dj、hj——锻件第j部分孔的直径和高度(mm);

Δdj、Δhj——锻件第j部分的直径允许偏差和高度允许偏差(mm)。

从上述分析可以得出以下结论:

1)根据坯料体积的允许偏差,可以利用式(3-9)或式(3-11)计算出锻件高度的波动范围,从而预先估计出在锤上或机械压力机上闭式模锻时模具的最大不闭合量。当在机械压力机上闭式模锻时,则可预测压力机和模具最大的附加变形和压力机的超载情况。例如如果新模具的所有尺寸符合公称尺寸,则坯料体积偏差ΔV1为

(https://www.xing528.com)

(https://www.xing528.com)

对于圆形截面的锻件:

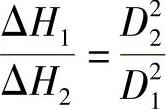

2)对于两个截面不同的锻件,如果体积相等,坯料体积偏差相同,则锻件高度的波动值是不同的。截面积大的锻件,高度波动值小。或者说,在坯料直径稳定而沿长度有偏差时,锻件高度的波动随其直径的增加而减少。例如对于圆形截面的两个锻件,若V和ΔV相同,则有

式中 D1、ΔH1——第一个锻件的直径和高度的波动值(mm);

D2、ΔH2——第二个锻件的直径和高度的波动值(mm)。也就是说,如果坯料体积相同,锻件高度尺寸的波动与其直径的平方成反比。例如若第二个锻件的直径比第一个锻件的直径大2倍,那么它的高度偏差仅为第一个锻件高度偏差的1/4。因此,有的工厂规定闭式模锻的坯料直径与锻件直径的关系为

式中 d——坯料直径(mm);

D——锻件直径(mm)。

下面分析在可分凹模中闭式模锻时锻件尺寸偏差与坯料体积偏差的关系。

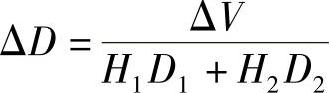

图3-2所示为在可分凹模中闭式模锻的示意图。当不考虑模具磨损等因素时,坯料体积偏差ΔV可能由于可分凹模的合模压紧装置的弹性变形和退让使锻件截面变成椭圆并引起锻件高度的变化。其ΔV按式(3-14)计算:

式中各符号如图3-2所示。

图3-2 在可分凹模中闭式模锻的示意图

根据式(3-14),可分析如下:

1)当锻件高度尺寸没有偏差时,即ΔH1=0,则

这是在可分凹模中闭式模锻时由坯料体积偏差可能引起的锻件截面椭圆度的最大绝对值,也就是由坯料体积偏差引起压紧装置弹性变形和退让的最大可能值。

2)当压紧装置是刚性的,即ΔD=0,则

ΔH1是在可分凹模中闭式模锻时由于坯料体积偏差可能产生的锻件高度尺寸的偏差值,也就是模具的最大不闭合量,如图3-2所示。

3)由于坯料体积偏差产生的锻件尺寸偏差ΔD和ΔH1,与锻件侧向变形力Px和轴向变形力Py、压紧装置和压力机主滑块系统的刚度有关。若没有给出刚度指标,在工艺设计时可按下述近似计算,然后在工艺试验时调整确定。

假设模膛受到变形金属的压力是均匀分布的,压紧装置和主滑块系统刚度相同,即在相同的载荷下产生相同的弹性变形和退让;不形成飞边,即变形金属作用于凸模端面和凹模模壁上的单位压力相等,那么应有:

式中 Py——轴向变形力(N);

Px——侧向变形力即张模力(N)。

式中 Fx——锻件水平投影面积(mm2);

Fy——锻件纵截面面积(mm2);

P——模锻时模膛内的平均单位压力(MPa)。

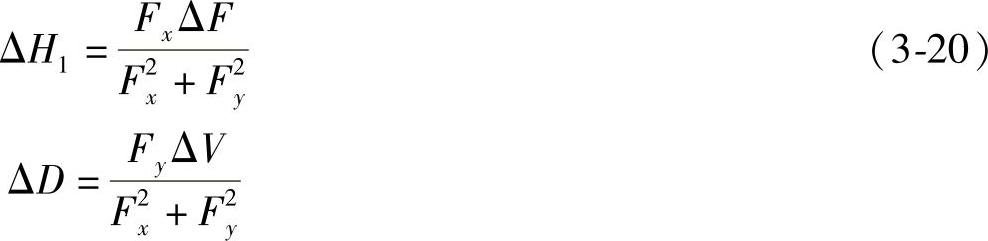

由式(3-16)和式(3-17)可得:

根据体积相等条件,坯料体积偏差ΔV与ΔH1和ΔD有以下关系:

ΔV=Fx ΔH1+Fy ΔD(3-19)

所以

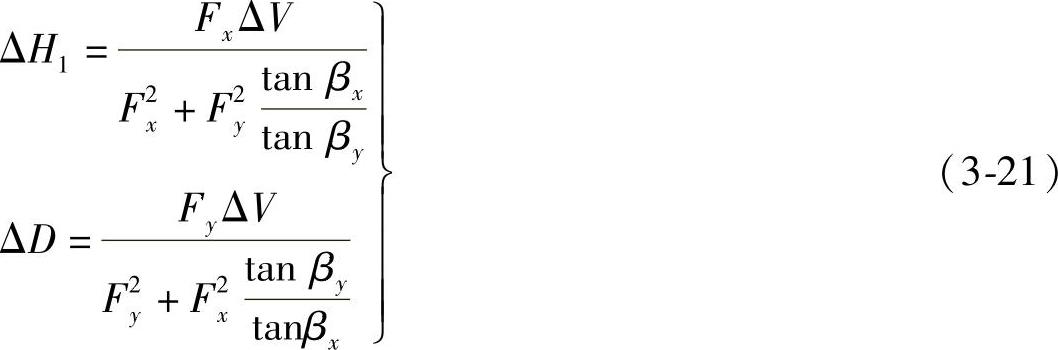

如果已知压紧装置和主滑块系统的刚度,则锻件的尺寸偏差可按式(3-21)计算:

式中 tan βx、tan βy——主滑块系统和压紧装置的刚度。

式(3-20)和式(3-21)可以用来近似地确定锻件的尺寸公差。

以上所述坯料体积的变化均指由下料所得原毛坯的直径和长度的变化所引起的体积的变化。闭式模锻中,毛坯多在热态下变形,故坯料体积的变化还应包括坯料加热时因氧化损耗而带来的影响。

即使采用感应加热或煤气和天然气加热,当没有采取保护性措施时,坯料在加热时的氧化烧损一般达1%~2%,这也将增加锻件尺寸的变化。当坯料的氧化损耗沿其表面均匀分布时,锻件尺寸的平均相对变化也是均匀的,而对于尺寸的绝对变化,高的锻件将比低的锻件大一些。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。