(1)带肋锻件的闭式模锻力 带肋板条的肋有斜肋和矩形肋两类,肋部靠挤压成形,所以属于挤压式闭式模锻。当用主应力法求解时,可设肋的端部为自由表面,即在模膛中肋的顶端没有充满,以此作为边界条件求积分常数,进而确定模锻力。

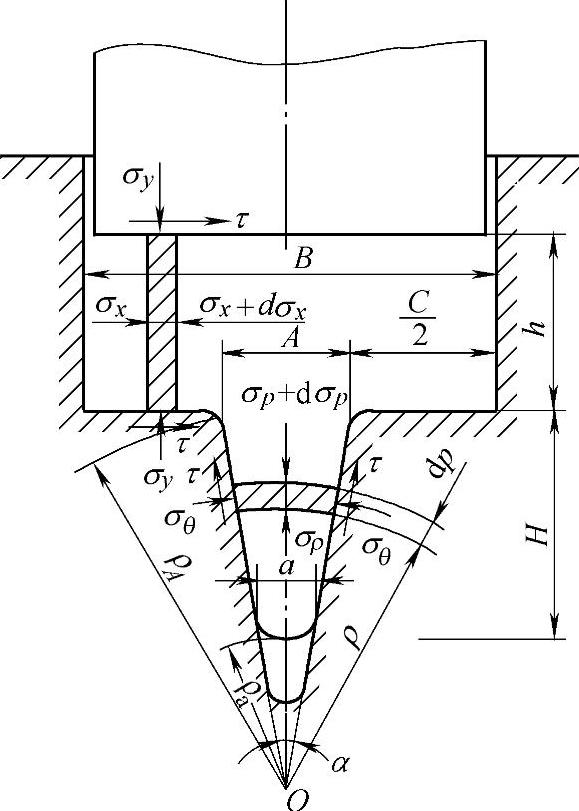

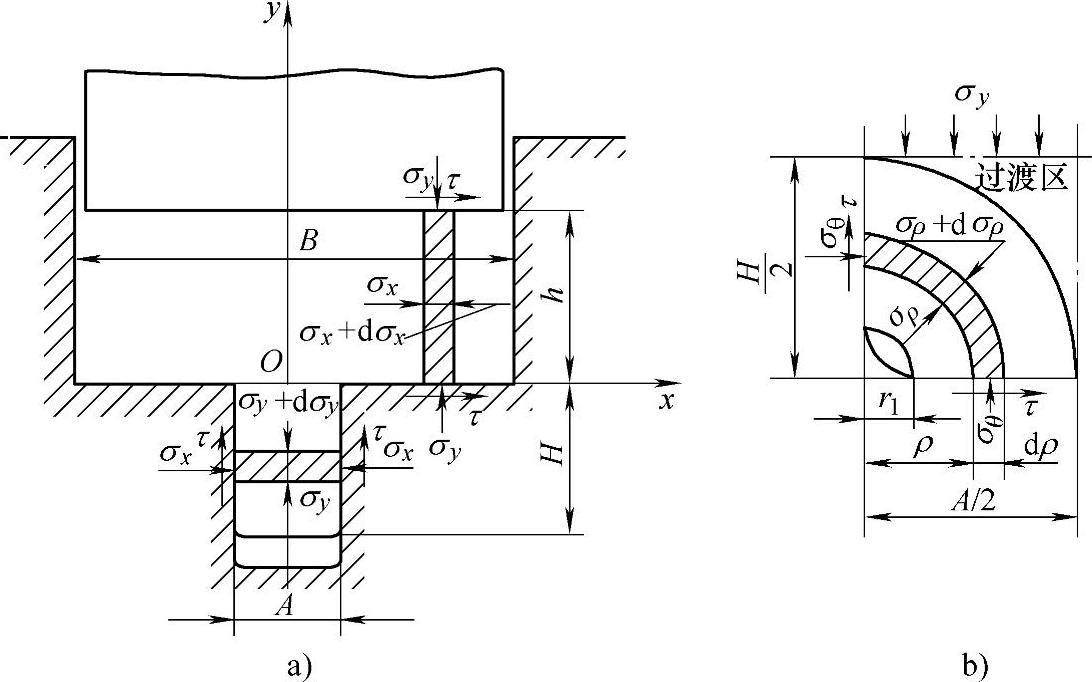

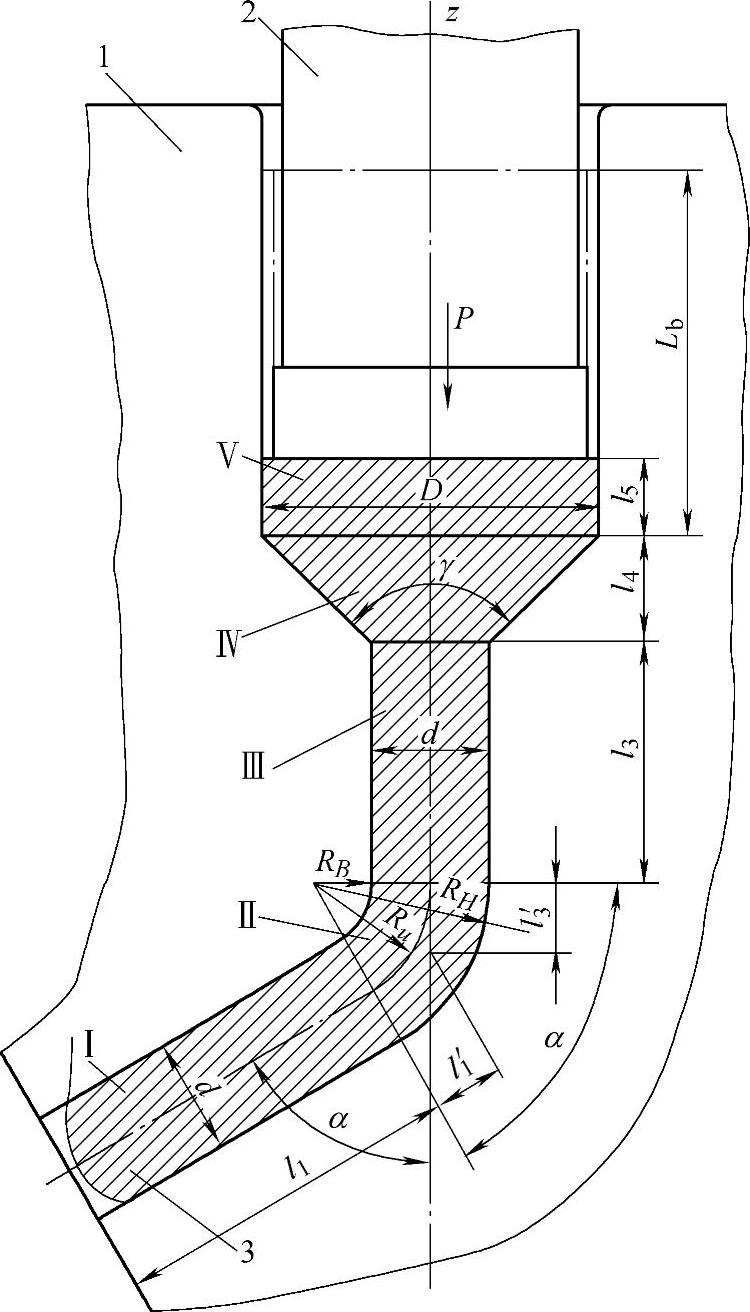

图2-34 带有斜肋板条的闭式模锻变形终了时的锻件尺寸

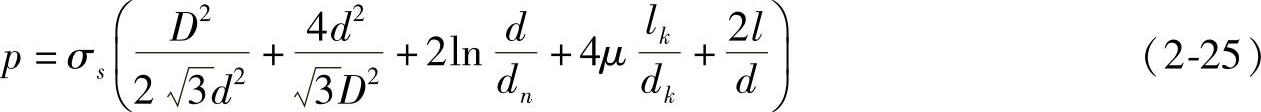

1)带有斜肋板条的闭式模锻。设变形终了时的锻件尺寸如图2-34所示。由于等截面板条长度L≥宽度B,故可近似认为这是属于平面变形问题。在外力作用下,变形分为直筒部分和斜肋(楔形槽)部分,先求出楔形槽部分的单位变形力p楔,再求出整个直筒部分的平均单位变形力,而后者即为闭式模锻斜肋板条的单位变形力p,所得计算公式为

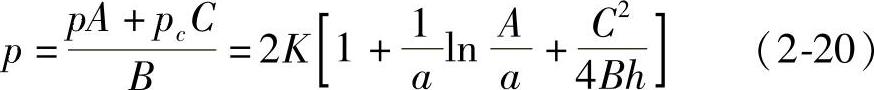

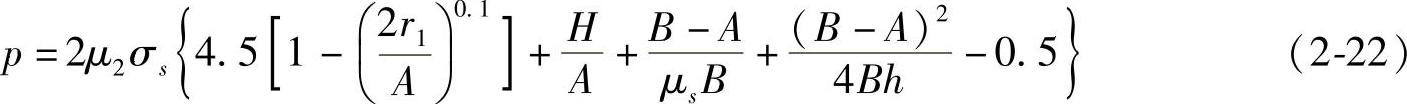

2)带方肋板条的闭式模锻。带方肋板条的闭式模锻有两种情况:金属未充满方肋底面;金属充满方肋底面,但角隙未全充满。前一种情况属于挤压式闭式模锻,后一种属于压印工艺。

①金属未充满方肋。设变形终了时锻件尺寸如图2-35a所示。若σs沿A均布,σz沿dy均布,列基元体在方槽y轴方向的力平衡方程,利用塑性条件和边界条件,求得单位变形力的计算公式为

图2-35 带方肋板条的闭式模锻

a)金属未充满方肋 b)压印时角部放大图

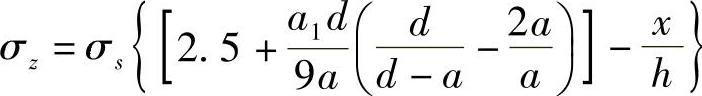

②金属充满方肋。图2-35b所示为金属充满方槽底部但角隙未全充满时的情况,此时相当于压印。求解时,需利用未完全充满时的角r作为边界条件求方槽内的应力分布。求得作用于冲头上的单位变形力的公式为

当r1=0,μs=0.5时,p达最大值:

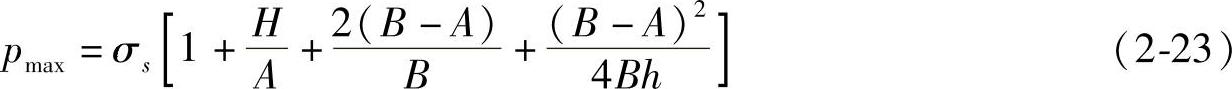

(2)枝叉类锻件的闭式模锻力[29]

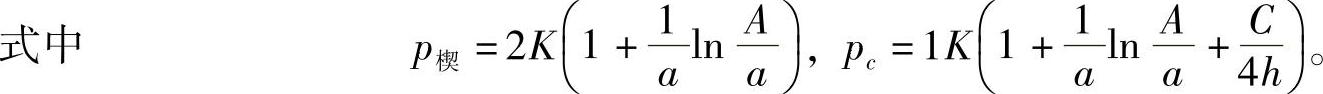

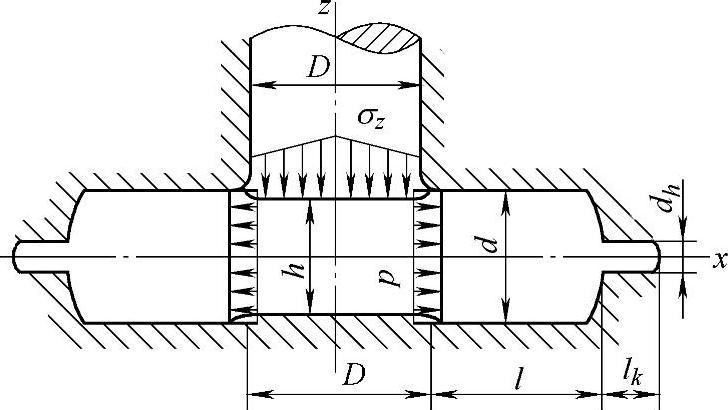

1)分流式侧向挤压模锻。对于T形接头、三销轴和十字轴等带枝叉类锻件,采用如图2-36所示的闭式模锻是近年来发展起来的一种新工艺,其变形方式属于分流式侧向挤压。带枝叉类锻件的侧向挤压工艺,其挤压力的理论计算比较困难,因为它既非轴对称问题,又非平面问题。然而,从近似求解的角度出发,可把冲头下面圆柱体部分的金属变形视为具有侧向挤压力的镦粗,并假定其侧面与四个(十字轴)或三个(三销轴)或两个(T形接头)水平轴颈相连;且认为冲头和金属接触面上的摩擦力达到了最大剪切应力,即τ=σs/2;又将每个侧枝的变形看成沿水平方向的正挤压。这个假设由十字轴金属流动的网格试验可得到验证。基于这种假设,可绘出十字轴挤压最后瞬间的示意图(见图2-36)。

据此分析,可导出以下计算公式:

也可采用下面公式计算:

其张模力的计算公式为

Q=(Af-Ac)p0+4dlkσs (2-26)

式中 Af——锻件的水平投影面积;

Ac——挤压筒的横截面积;

p0——单位张模力,可取p0=(0.8~1)p。

由于侧向通道端部有小的分流孔,故计算p0时,其系数可取小值,即取0.8。

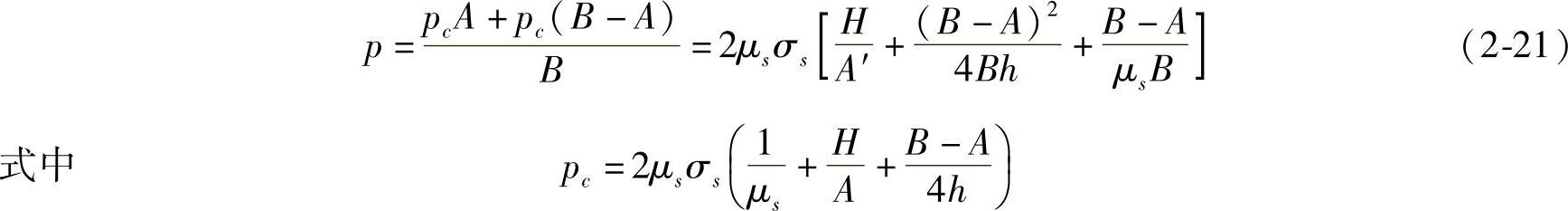

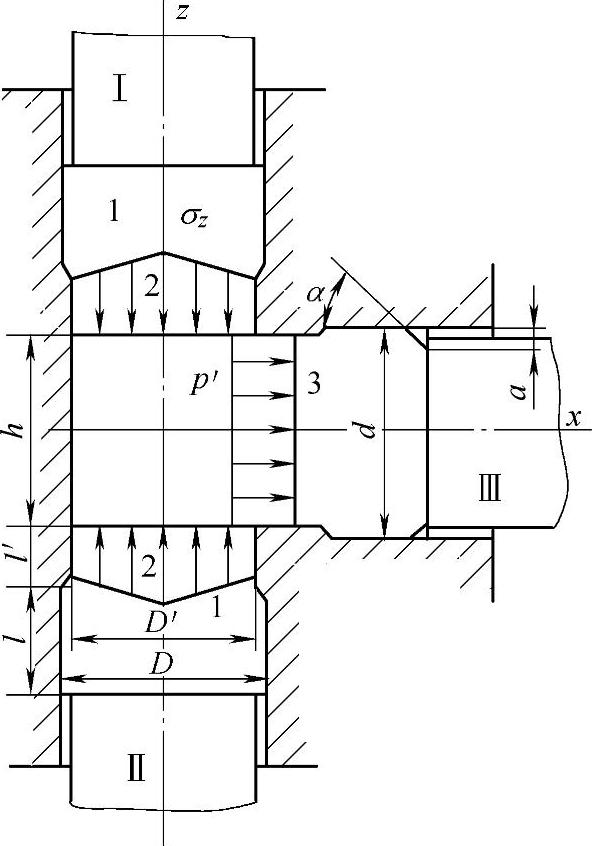

2)汇集式侧向挤压模锻。对于汇集式侧向挤压(见图2-37)可采用与分流式侧向挤压类似的分析和假设,其差别仅在于分流式侧向挤压只有一个挤压筒,而汇集式侧向挤压有两上挤压筒,即Ⅰ和Ⅱ。

图2-36 十字轴挤压最后瞬间的示意图

图2-37 汇集式侧向挤压

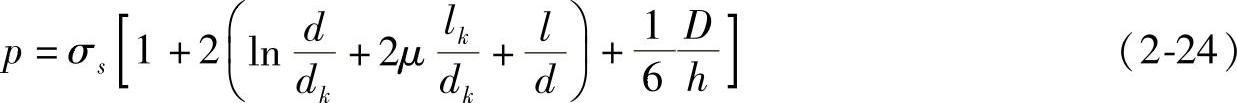

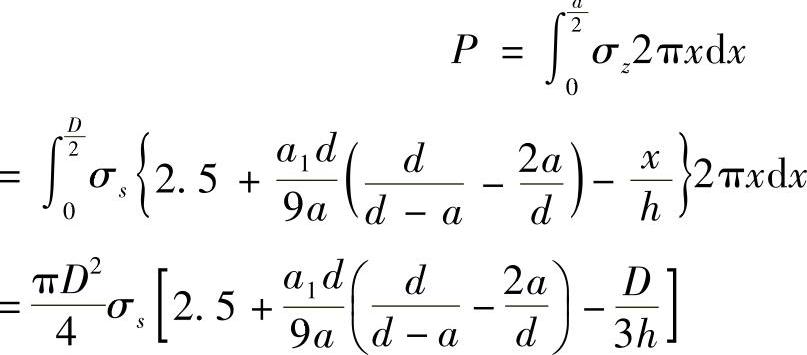

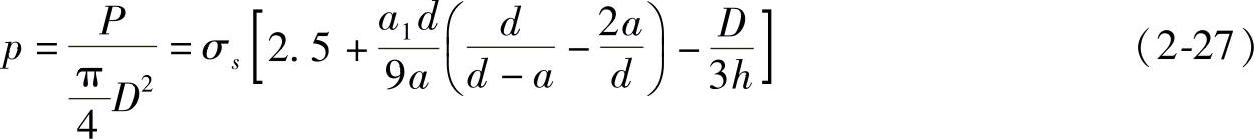

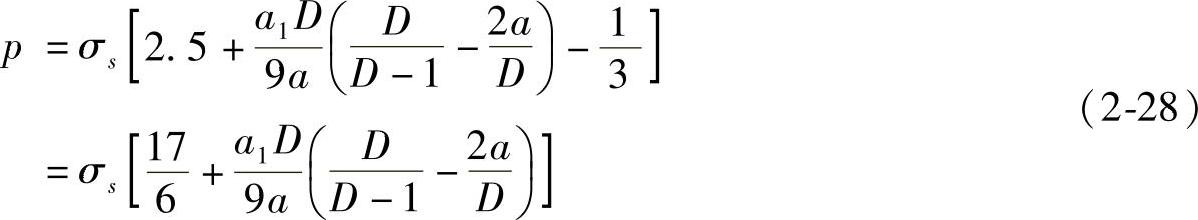

①当侧枝通道没有分流孔时单位挤压力的计算。当挤入侧枝通道的金属与通道底面相碰后,其变形情况相当于圆柱体闭式镦粗,所需单位变形力p′可按式(2-8)计算。而处于冲头Ⅰ或Ⅱ下面圆柱体部分的金属变形可视为具有侧压力p′作用的镦粗。作用在冲头Ⅰ或Ⅱ上的挤压力计算公式推导如下:

由圆柱体镦粗平衡微分方程,根据边界条件和塑性条件可得:(https://www.xing528.com)

挤压力为

单位挤压力为

若d=D,且h=d=D,则其单位挤压力为

式中 a1——侧枝角部自由表面与模壁的夹角;

a——角隙径向未充满值。

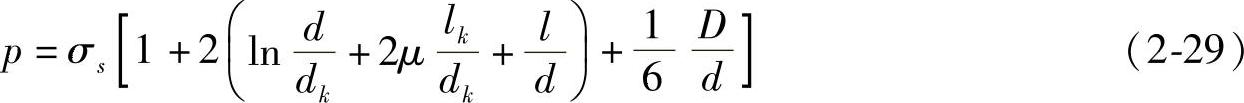

②当侧枝通道端部开有分流孔(孔径为dk、长度为lk),其单位挤压力为

若d=D,其单位挤压力为

(3)弯曲类锻件侧向挤压模锻[30]

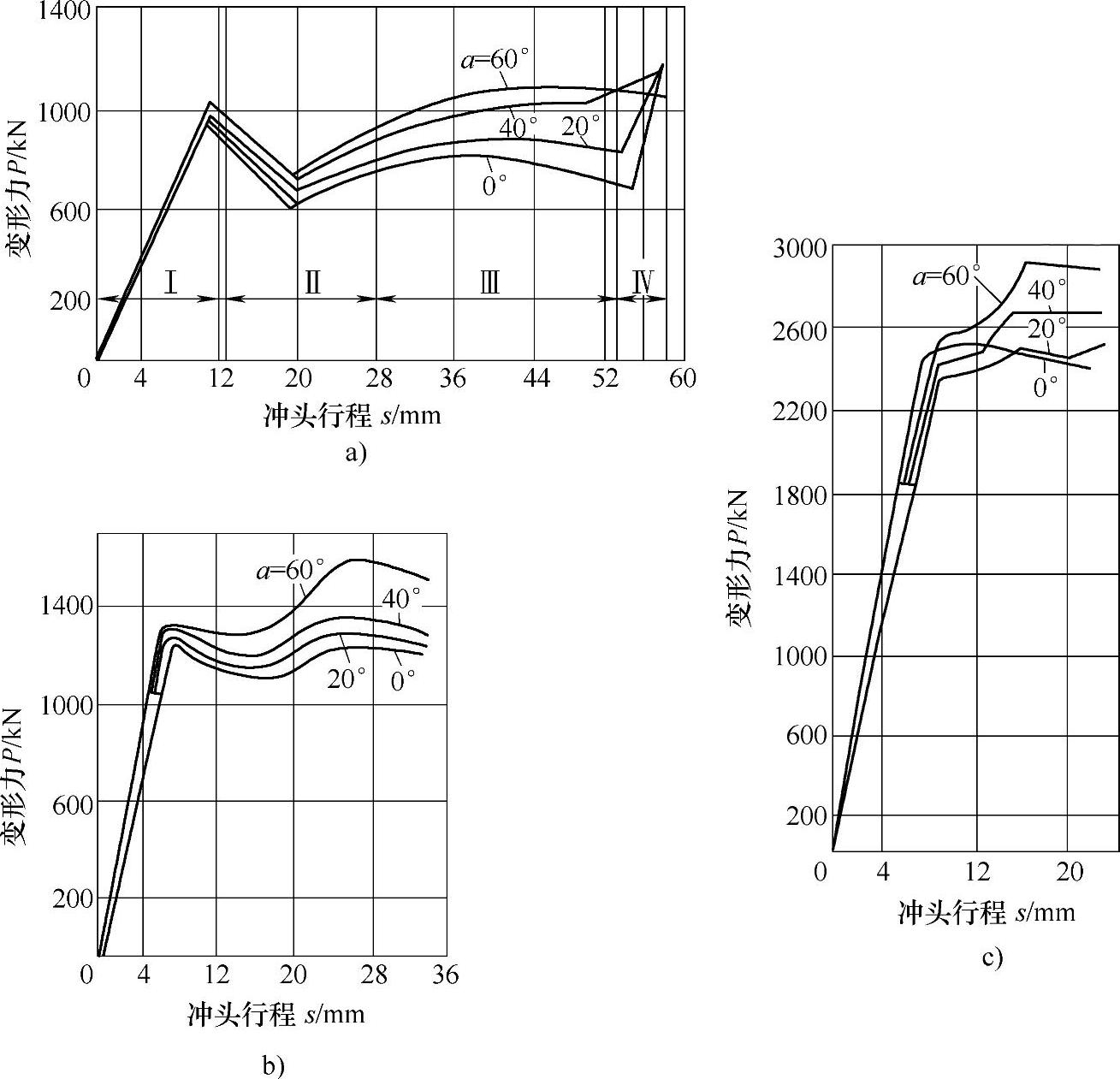

1)圆角弯曲锻件侧向挤压成形力的计算。文献[30]指出,在制造12种典型尺寸的分叉斜角a(见图2-39)为20°、40°、60°和相对变形程度ε为59%、77%和90%等难变形钢和合金的喷嘴锻件时,研究了弯曲锻件侧向闭式挤模锻力。图2-38所示为其变形力与工作行程的关系曲线。

分析曲线表明,弯曲件侧向挤压模锻在一般情况下可分成四个阶段(见图2-38a):Ⅰ为坯料在挤压筒中镦粗,充满凹模模膛的锥形部分,开始将金属挤入凹模出口部;Ⅱ为金属被稳定地挤入凹模模膛的垂直段;Ⅲ为金属被稳定地挤入凹模模膛的倾斜段;Ⅳ为结束阶段。

随着坯料的镦粗,成形力急剧地增长并在Ⅰ段末尾达到最大值,继之在金属挤入凹模口部的稳定阶段时,成形力降到最小值,然后再增长(Ⅱ段内)。随后在Ⅲ段中成形力的变化依倾斜角和温度条件的不同而变化。在Ⅲ段内出现成形力的上升,这一段冲头工作行程的位置相当于挤压锻件的垂直杆部端面与斜模圆柱表面相接触的那一段。在这一段里,成形力的增长可以用所挤杆部金属流动遇到倾斜模膛的阻力来解释。开始挤压杆部时,它的端面顶在倾斜模膛的下表面上并阻止变形。随后变成符合于斜模膛与垂直模膛轴线所构成的斜度。最后,挤压过程稳定下来。Ⅳ段的特点是成形力在冲头工作行程终了时上升。这种现象并不是在所有曲线上都有。其原因是开始挤压模锻时的温度不稳定所致,若开始温度偏低,导致初始变形部分急剧变冷,从而增大了变形抗力。

图2-38 侧挤耐热合金锻件时变形力与变形行程的关系曲线

a)ε=59% b)ε=77% c)ε=90%

为了分析确定侧向挤压模锻成形力P,曾研究了金属在Ⅰ~Ⅳ段的流动条件(见图2-39)。利用计算方法联解无限小单元体的微分平衡方程式与相应的塑性条件,即可求得侧向挤压弯曲件所需变形力的计算公式:

式中 μ——接触面上的摩擦系数;

σs——变形金属在挤压模锻终了时的流动应力。

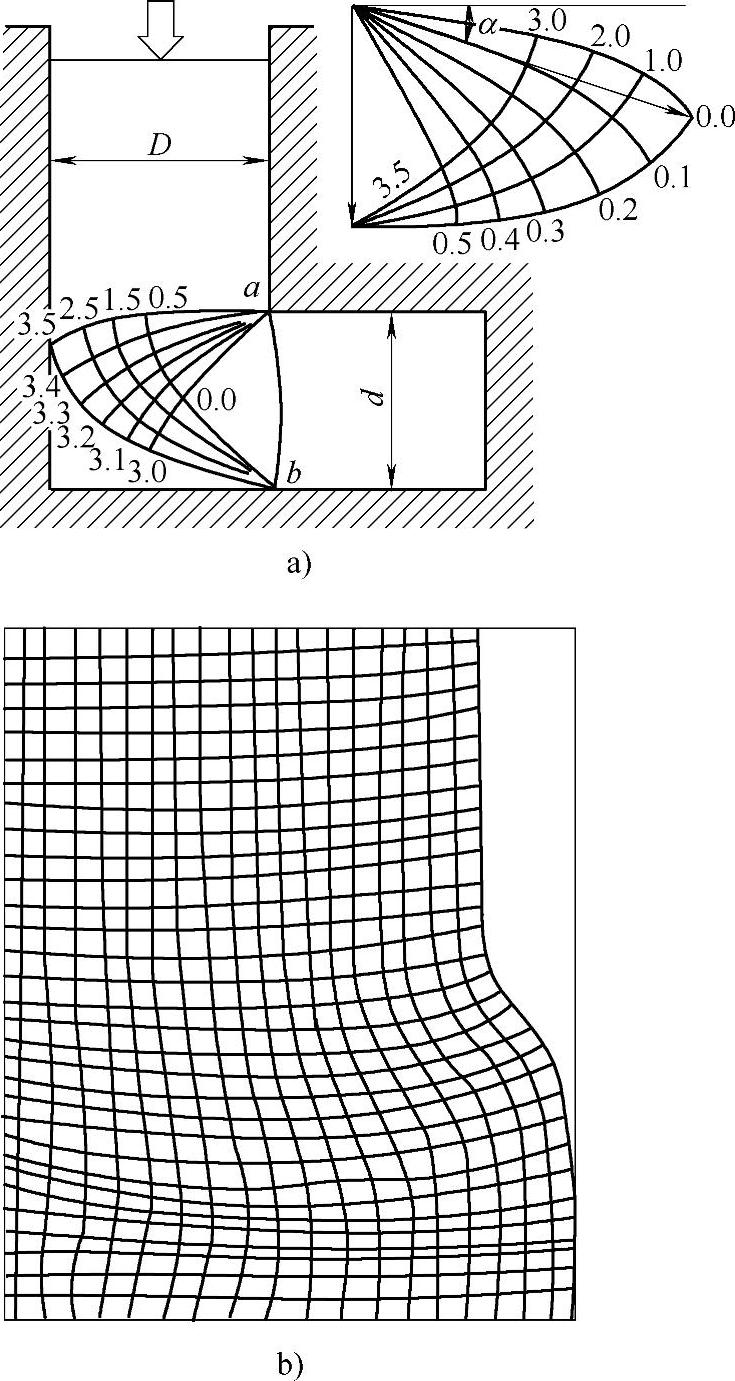

2)直角弯曲锻件侧向挤压变形力的计算。图2-40a所示为直角弯曲锻件侧向挤压时的滑移线场和速度矢端图。利用滑移场求得侧向挤压成形力的计算公式为

式中 K——变形金属的塑性常数;

φ,ε——滑移线网中心点a和b的夹角;

F——同垂直模膛壁接触的无变形金属移动时的接触面积;

μ——摩擦系数。

图2-39 弯曲件侧向挤压示意图

图2-40 侧向挤压

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。