侧向挤压模锻也称侧向挤压;当锻件的枝叉部分同本体轴线垂直时,则称径向挤压。按照挤压模锻时金属流动的特点,侧向挤压又可分为分流式、汇集式和弯曲式三类。

①分流式侧向挤压。即坯料金属在一个冲头作用下同时或先后向几个不同的方向流动。

②汇集式侧向挤压。即坯料金属在两个冲头作用下同时或先后向一个或一个以上的方向流动。

③弯曲式侧向挤压。即坯料金属通过冲头挤压的方式使其产生弯曲变形。

(1)侧向挤压时的金属流动特点 侧向挤压模锻时,无论是哪种方式,其变形过程大体可分为自由镦粗、侧向挤压、充满模膛角隙和挤出多余金属四个阶段。自由镦粗、充满模膛角隙和挤出多余金属三个阶段的变形过程及特点与前面所述的闭式镦粗和正、反挤压模锻中相对应阶段的情况完全相同。这里着重讨论侧向挤压阶段的金属流动特点。

图2-24所示为十字轴和T形件闭式模锻时坯料金属在模膛的侧向通道中流动的状况。可以看出,当坯料在挤压力PⅠ的作用下流入侧向通道时,其流出的金属首先同侧向通道底部接触,然后旋转偏向顶部,即使是自由流动阶段,也是底部的金属流动比上部的金属流动更强烈,在上部从A点到B点形成凹坑而金属不贴紧上模壁,凹坑的大小取决于D/d0值和侧孔轴线相对于冲头轴线间的夹角。在下部自E点向左的金属不贴紧模底,而是形成凸起,其凸起的径向尺寸小于侧孔直径d0。变形金属在侧向通道中的整个自由流动阶段,其轴线不垂直于冲头的运动方向。为了使侧向通道中的金属能完全贴紧模壁,只有在模锻终了时枝叉端部接触侧向通道端部被镦粗后才能实现。

图2-24 十字轴和T形件闭式模锻时坯料金属在模膛的侧向通道中流动的状况

如果我们把图2-24所示的侧向挤压称为单冲头侧向挤压,那么,对于T形件,我们常常采用图8-26所示的双冲头对向挤压。此时,即使进入侧向通道中的金属处于自由流动阶段,其枝叉的轴向也是垂直于冲头Ⅰ、Ⅱ的轴线,而不会出现单冲头侧向挤压时金属流动所出现的现象。

(2)侧向挤压时的滑移线场分析 根据侧向挤压时的变形过程及特点,可通过滑移线场法对其机理作出进一步的分析。(https://www.xing528.com)

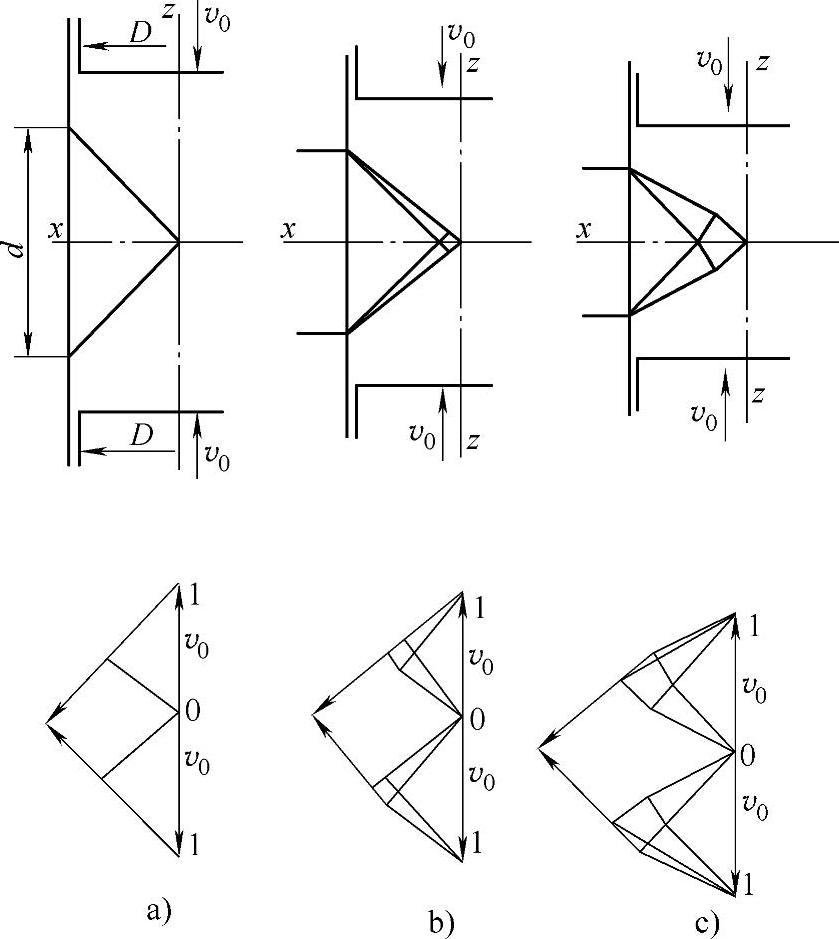

对于图2-24所示的侧向挤压,处于冲头Ⅰ下面的均匀应力状态区沿冲头运动方向移动,当其移到模膛侧向通道的入口处,以与x轴成一定角度并指向侧向通道(即Ⅲ通道)型腔底部移动。图2-25所示为单冲头侧向挤压时试件剖面上的滑移线场和金属在侧向通道中流动时的速度矢端图。这样运动的结果,导致已流入侧向通道中的金属与靠近冲头I的模壁分离,在拐角处形成凹坑(图2-24)。

图2-25 单冲头侧向挤压时试件轴向剖面上的滑移线场和金属在侧向通道中流动时的速度矢端图(侧向通道中摩擦为0)

a)主、侧通道直径比D/d=1 b)D/d=1.2 c)D/d=1.6

当冲头Ⅰ、Ⅱ同时同速成对坯料施加压力时,两个冲头前面的均匀应力状态区向侧向通道中移动,其方向与x轴成相同的夹角,并与x轴对称,所构成的合成速度方向与x轴平行。图2-26所示为双冲头侧向挤压时试件轴向剖面上的滑移场和金属在侧向通道中流动时的速度矢端图。通过对比可知,两冲头对挤时,坯料金属变形均匀,不会出现凹坑现象。

图2-26 双冲头侧向挤压时试件轴向剖面上的滑移场和金属在侧向通道中流动时的速度矢端图(侧向通道中摩擦为0)

a)主、侧通道直径比D/d=1 b)D/d=1.2 c)D/d=1.6

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。