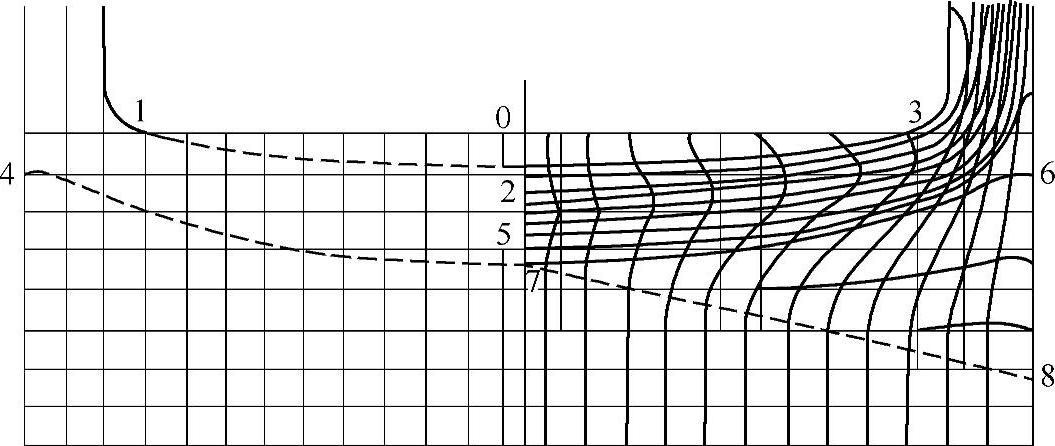

挤压成形的回转体零件可分为空心件和实心件两类。空心件一般用反挤压成形,实心件一般用正挤压成形。作为空心件的典型例子是杯形件。杯形件可分为两种:一种是沿高度和周边有固定壁厚,另一种是沿高度和周边的壁厚是变化的。对于具有固定壁厚的杯形件,一般采用反挤压成形。在反挤压过程中,当毛坯金属的强烈变形区没有到达模底时,其变形状态如图2-19所示,由线1-2-3和4-5-6包围的区域为强烈变形区,网格变形最大,这个区域以外的网格变形减小,而线7-8以下的区域中网格没有变形。

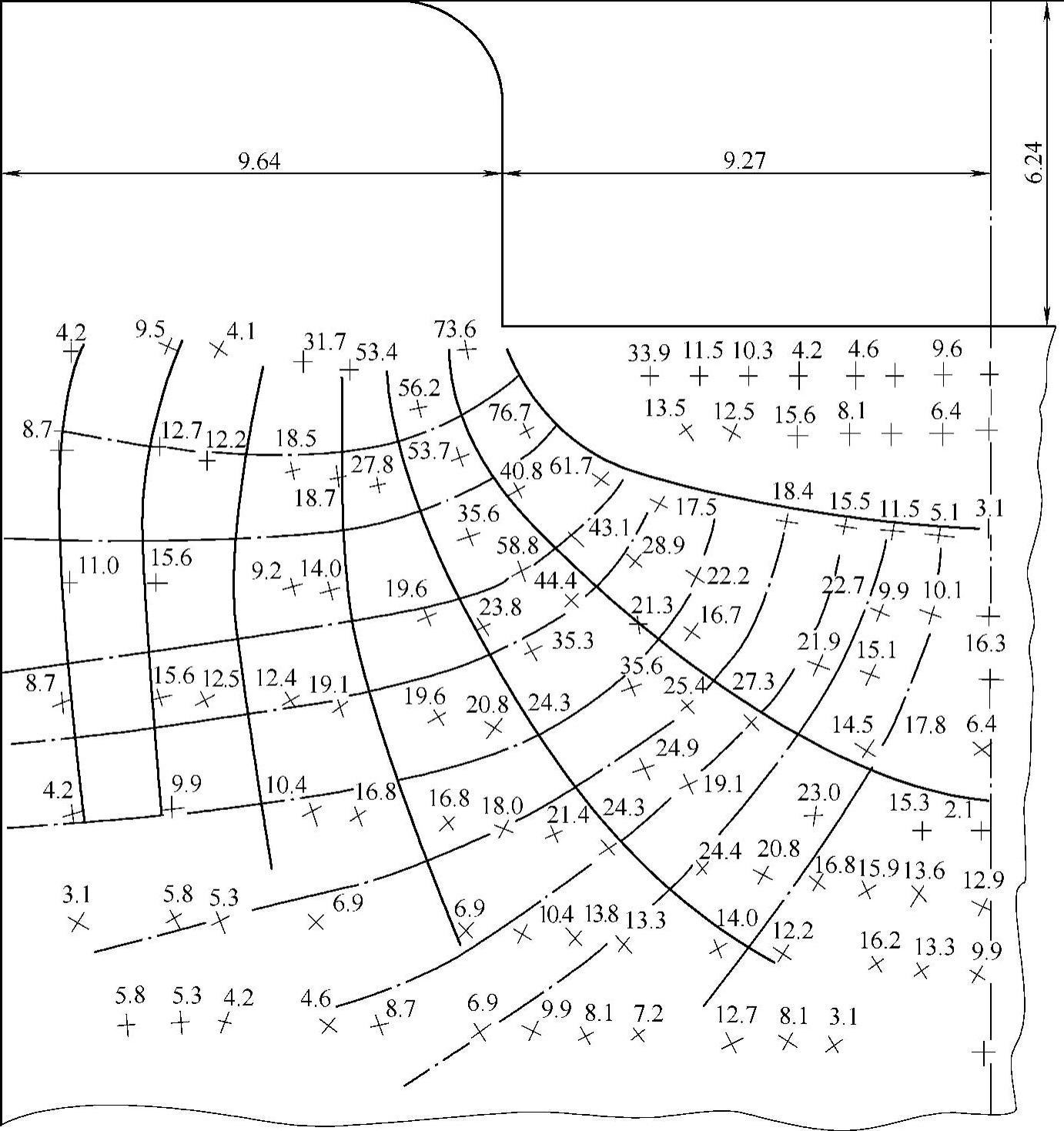

由图2-20可以看出,整个变形区的两族主变形方向线,一族是伸向凸凹模间隙的拉伸变形的方向线,另一族是由模壁走向凸模端部的压缩变形的方向线。最大变形程度达76.7%,而非强烈变形区的最小变形程度仅为3.1%。由此可见,在反挤压模锻中,整个变形区内变形程度的分布是极不均匀的。

图2-19 反挤压过程中毛坯金属的强烈变形区没有到达模底时的变形状态

图2-20 闭式反挤厚底杯形件时变形强度的分布

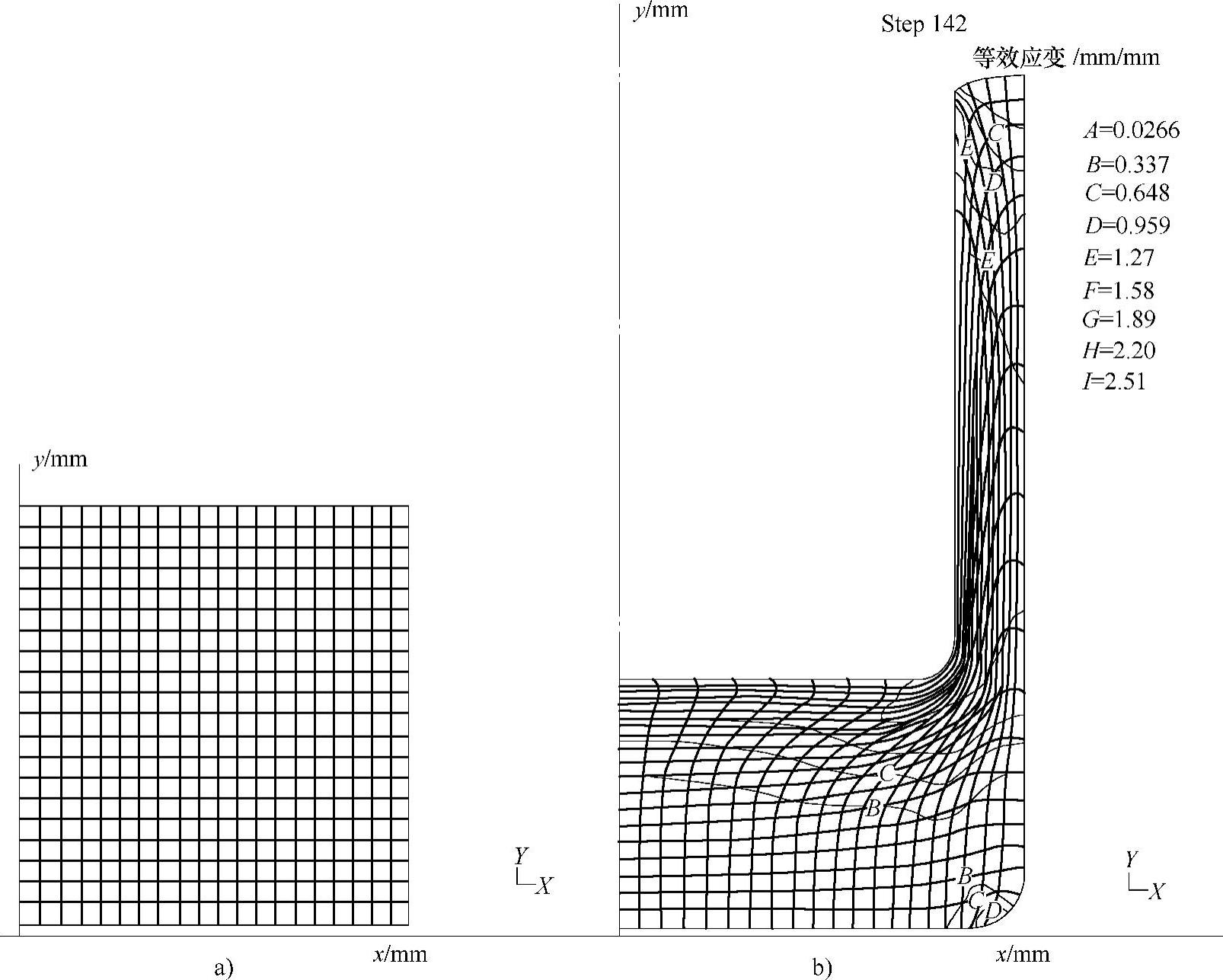

冲头下面的均匀变形区在挤压开始时就能观察到。当冲头下行到接近凹模底部时,在冲头与凹模底部之间的变形金属形成刚性区。随着工件底部的变薄,变形的强烈程度变得平缓了。

图2-21所示为对图2-19和图2-20所示的反挤压网格变形和变形强度(应变)的有限元模拟。由图可见,其网格变形情况与图2-19所示由试验所得网格变形情况完全相同;而变形最剧烈的地方也是在凸模端部与凹模模壁间的间隙处,总的变形强度即应变的分布与图2-20所示的试验结果相一致,有限元模拟所得数值更详细、更精确,反映的规律性更仔细。

图2-21 反挤压变形过程的有限元模拟

a)初始状态 b)结束状态

如果杯形件的壁厚是自上而下逐渐变厚,且具有相对较小的内径时,常常采用带斜面的凹模。在这种情况下进行挤压式闭式模锻,冲头与凹模模壁间的摩擦可以忽略不计。

如果凹模模壁和冲头平行,挤入冲头与凹模间的金属即为工件的壁部,其变形状态由塑性过渡为弹性,工件壁部相对于凹模模壁滑动而引起摩擦,在离开工件口部以下一定的距离,其摩擦力可能导致工件同凹模接触部分的金属甚至沿工件壁厚的整个厚度上处于塑性状态。(https://www.xing528.com)

因为闭式反挤压(即闭式冲孔)过程要求大的单位力,所以对于具有薄壁的杯形件可采用减径工序,以避免在模锻过程中金属被挤入逐渐缩小的缝隙中。

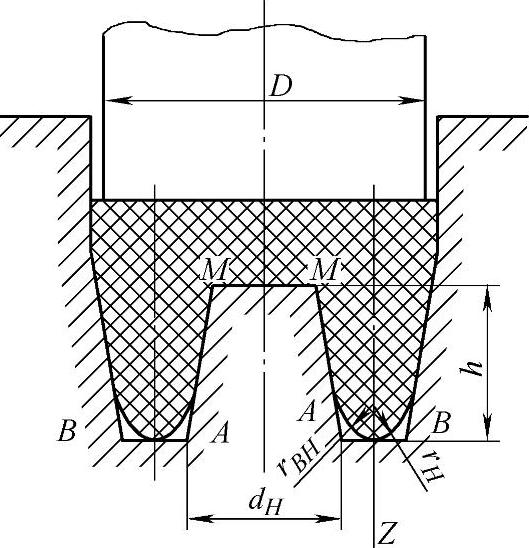

图2-22 环形型腔的充满过程

图2-22所示为环形型腔的充满过程,它是闭式冲孔的变种。它不同于一般的闭式冲孔,冲头向下挤压毛坯金属时,毛坯金属流入凹模的环形空腔,当金属同环形空腔的底部接触后就流入角隙A和角隙B形成内、外圆角,使工件的环形端部接近于圆弧形。

在这种条件下,当模锻的零件为轴对称件时,采用圆柱形坯料,模锻时坯料置于凹模内的凸台MM上,冲头将坯料金属压入环形型腔。凹模模膛可以做成直壁也可以带有斜度。

很明显,角隙A和B是模膛中最难充满的地方,为了研究其充满特性,制造了具有3°、7°、10°和0°斜度的四组凹模及冲头芯子。在凹模环形底部的A点和B点插有测微仪探针。金属充满角隙到一定程度时就压在探针针头上,继续充满时就推动探针移动,通过读数盘上的读数可确定作用于冲头上的载荷。通过探针的位移也确定内、外圆角的充满程度。

在试验中发现,虽然角隙的充满程度不同,只要接触条件相同,在所有四组模具条件下的最终单位压力是一样的。

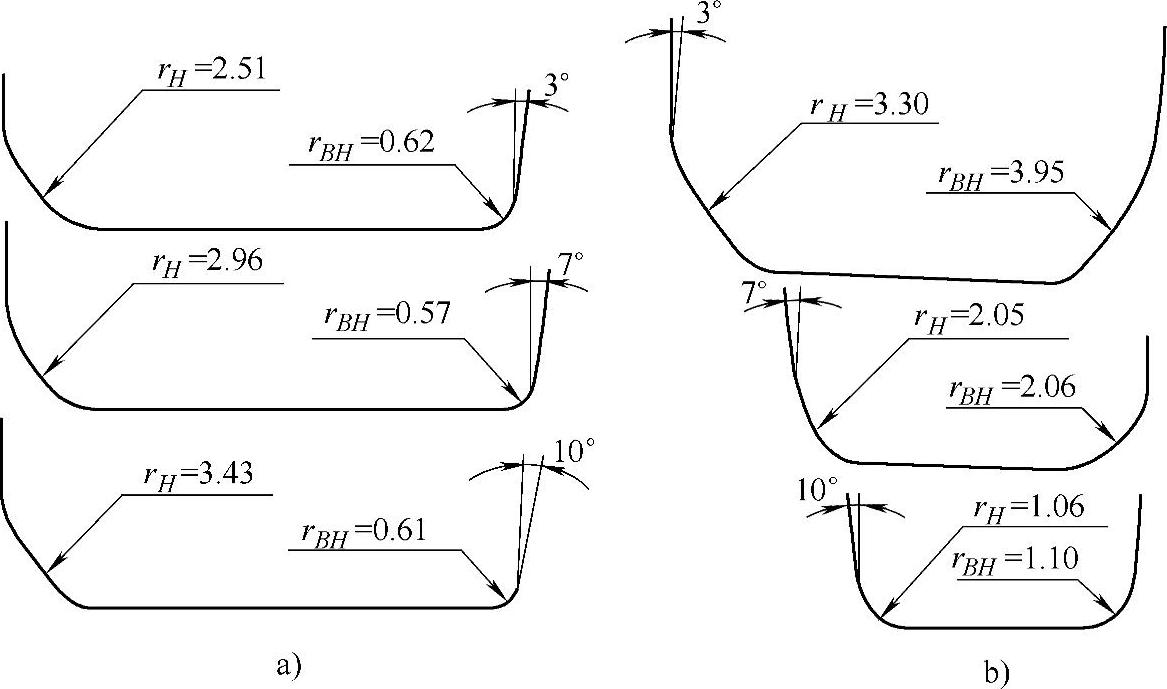

图2-23所示为所得锻件在A点和B点(见图2-22)附近的底部形状(dH=20mm)。其中,图2-23a所示为芯子有斜度而外侧为直壁的形式。尽管如此,开始模锻时形成的环形端部内、外圆角有相同的尺寸,接近终了时,在A点附近的角隙比B点附近的角隙充满情况好,这表明具有斜度的内角比无斜度的外角易于充满。图2-23b所示为芯子呈圆柱形而凹模壁有斜度的形式。当角隙充满程度尚小时,其环形端部的外圆角半径与内圆角半径差别很大。当角隙充满程度足够大时,内、外圆角半径的差别很小,其差别在允许的误差范围内。这表明,带有斜度的模壁同带有斜度的芯子一样,有利于模膛角隙的充满。比较图2-23a和图2-23b,能够作出这样的结论:即当金属流入环形模膛底部并开始充满角隙时,内轮廓上角隙的充满比外轮廓上角隙的充满好。这一点通过采用芯子和模壁均无斜度模具进行闭式模锻,当金属充满环形模膛的角隙时,测微仪探针的移动情况得到了证实。

图2-23 所得锻件在A点和B点(见图2-22)附近的底部形状(dH=20mm)

a)芯子有斜度,壁无斜度 b)芯子无斜度,壁有斜度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。