1.液压系统油液清洁度标准及液压机构要求

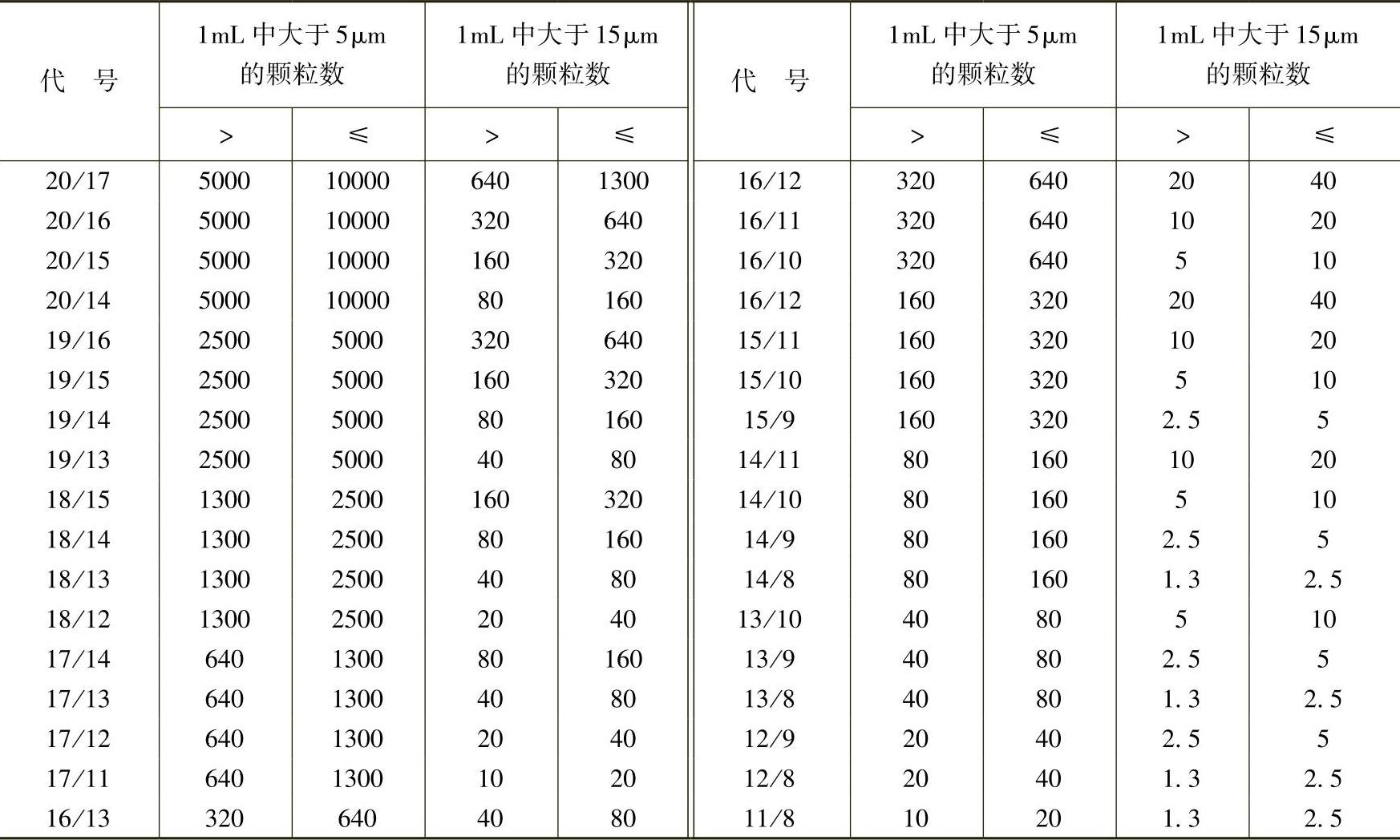

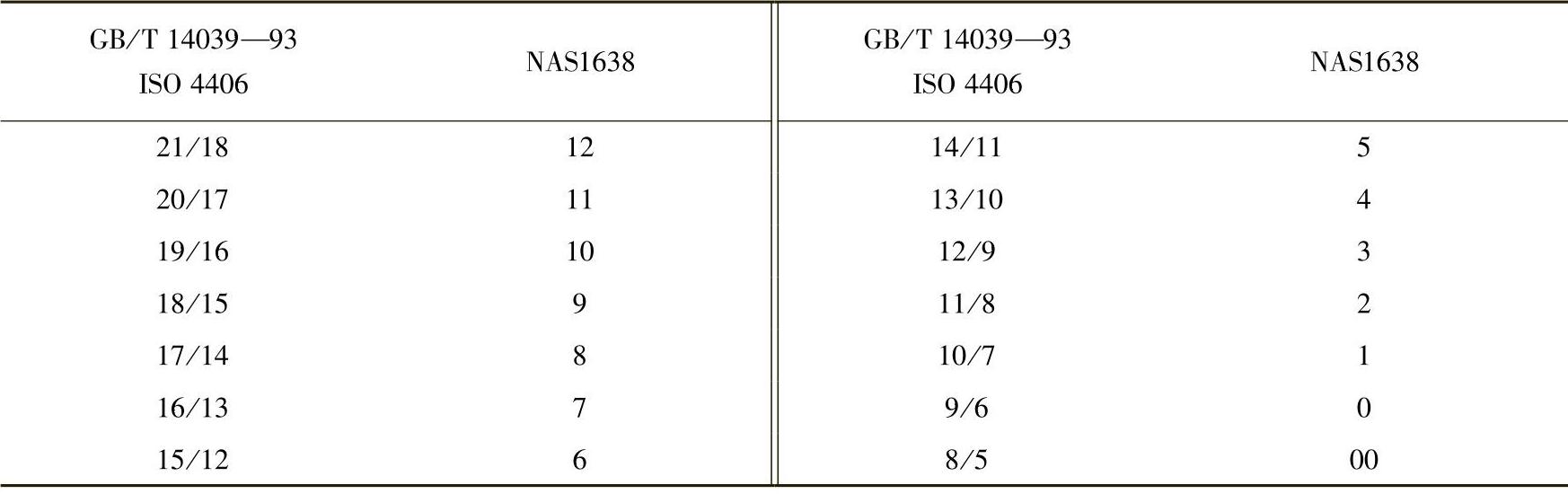

目前国际上通用的油液清洁度主要有ISO 4406标准和NAS 1638标准(见表4-9、表4-11),我国制定的油液污染度等级国家标准(GB/T 14039—93)等效采用国际标准ISO4406,这个污染度等级标准用两个标号表示,前面第一个标号表示1mL油液中大于5μm的颗粒数,后面第二个标号表示1mL油液中大于15μm的颗粒数,两个标号之间用一斜线分割。污染度等级(的代号)表格表示法见表4-10。其主要依据是因为5μm的颗粒最容易堵塞元件缝隙,15μm的颗粒则会造成元件的显著磨损。液压油清洁度GB/T 14039—93(ISO4406)标准与NAS 1638标准的对照见表4-12。

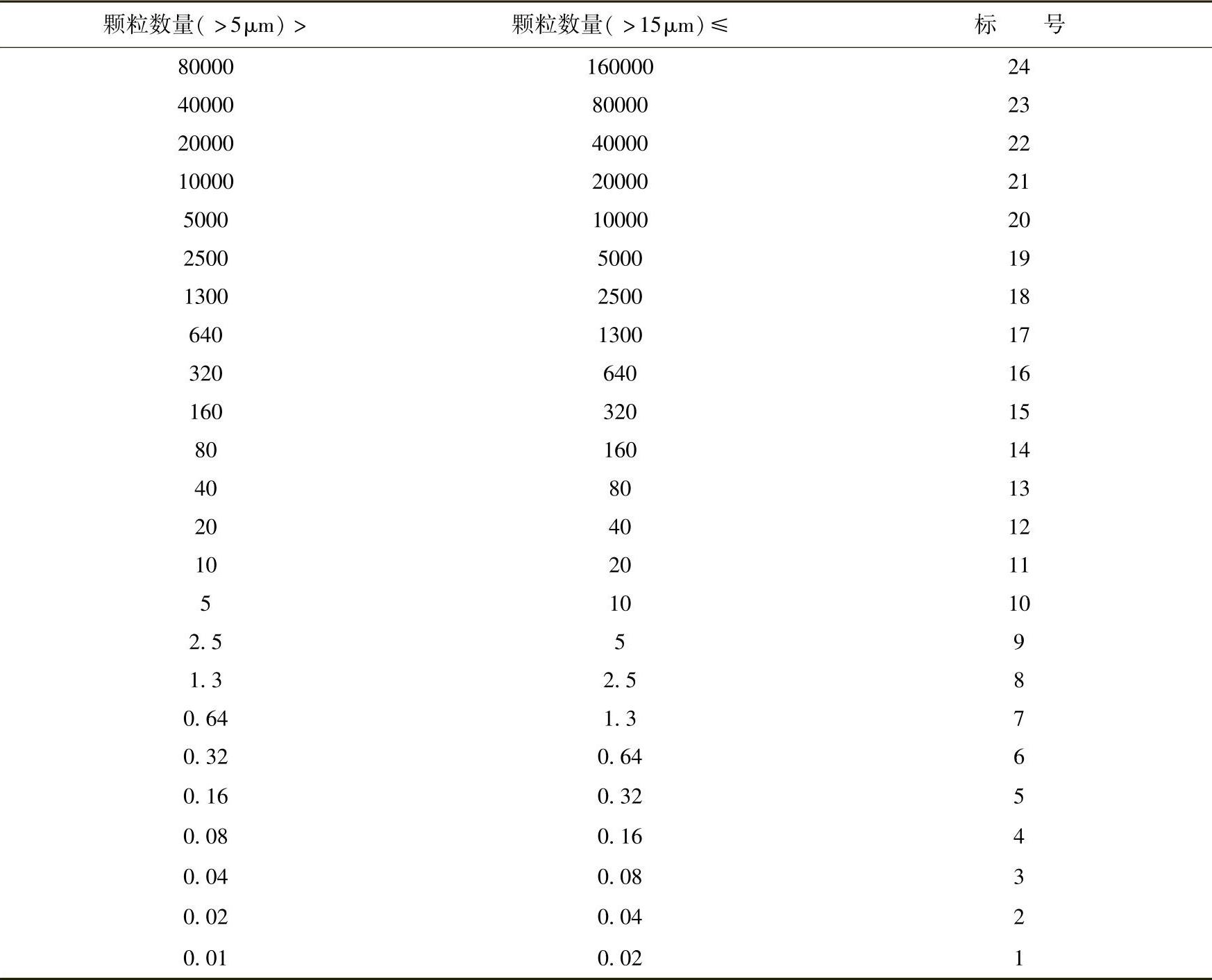

表4-9 GB/T14039—93(等效采用ISO 4406)清洁度标准(1mL液压油)

表4-10 污染度等级(的代号)表格表示法

注:表中为常用代号系列,其他代号可按表1中给出的标号组成。

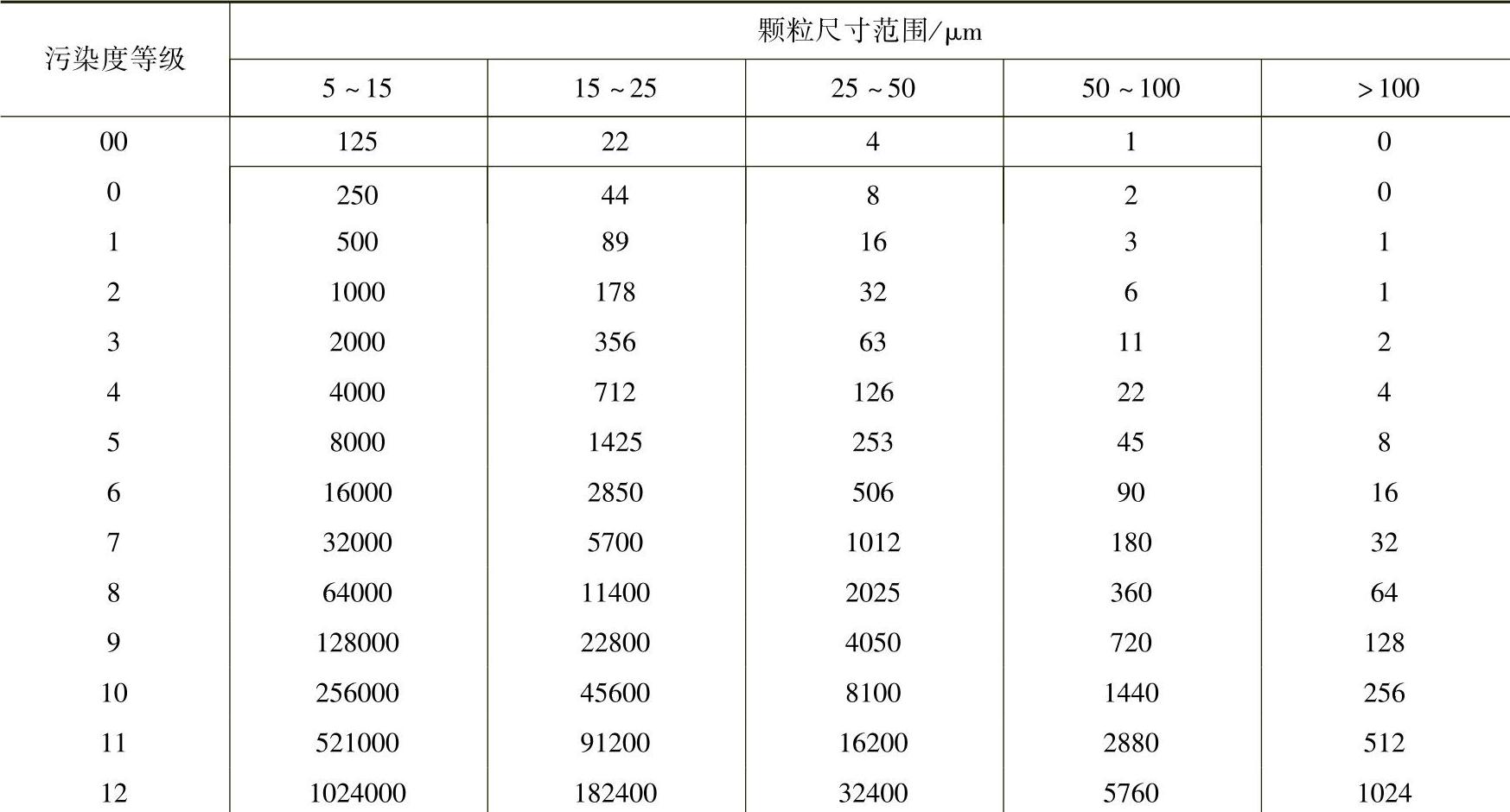

表4-11 美国NAS1638污染度等级(100mL油液中颗粒数)

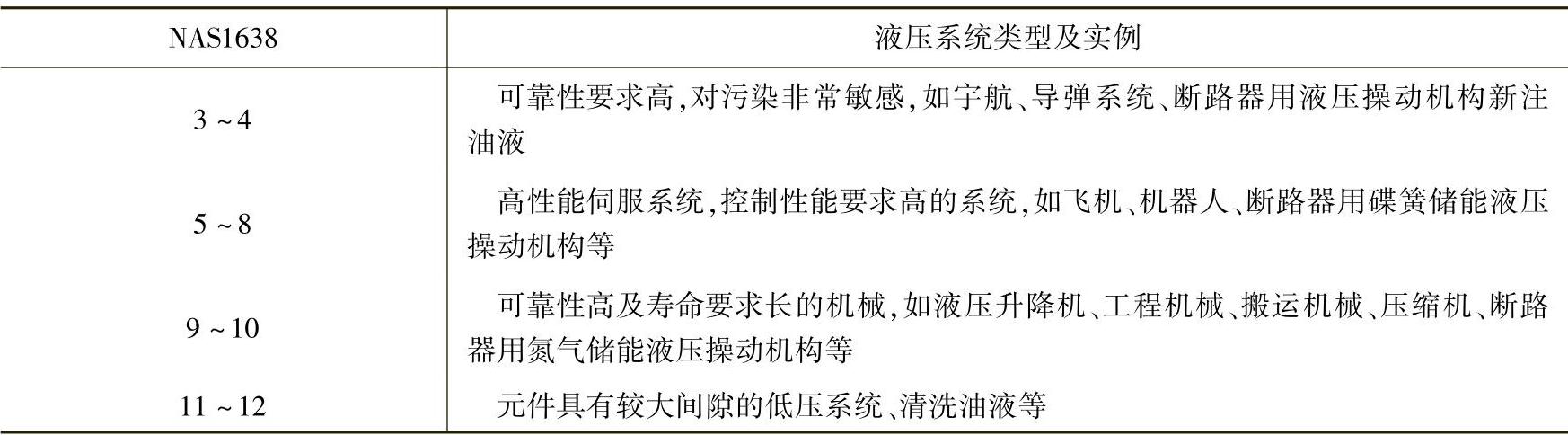

液压操动机构的液压系统由于所配置的动力元件、控制元件、执行元件、使用的系统压力等不同,对油液的清洁度要求也有所不同(见表4-13)。液压操动机构液压系统中有柱塞泵、工作缸、储能缸以及各种阀件,如电磁阀、换向阀等,对液压油清洁度要求相当高,一般要求新注油要达到NAS1638标准4级。因此,在运行中液压操动机构保持液压油的清洁就显得非常重要。

表4-12 液压油清洁度GB/T14039—93(ISO 4406)标准与NAS1638标准对照表

表4-13 液压系统类型及实例

2.液压操动机构液压系统污染的危害

油液污染是引起液压操动机构液压元件、系统故障的主要原因,其危害性主要表现在如下几个方面:

1)液压操动机构的零部件磨损加剧、烧伤甚至破坏,电磁阀、换向阀等的动作失灵或者引起泄漏;

2)污染物会堵塞液压操动机构液压元件的节流孔或节流缝隙,改变系统的工作性能,引起速度变化、自保持动作失调甚至完全失灵;(https://www.xing528.com)

3)颗粒污染会造成工作缸等活塞杆与密封件的损坏,缸筒内表面的拉伤,造成速度下降或者引起泄漏;

4)引起滤网堵塞,液压泵吸油困难,液压泵打压时间过长。

液压操动机构的使用环境多为户外,具有温差大、载荷大、速度快、动作时间短等特点,液压系统油液颗粒污染问题十分突出。因此,液压操动机构液压污染的危害相当大,必须从制造、使用、维修保养的关键环节,确实做到加强管理和监控,保证液压油的清洁,切实提高液压操动机构运行的稳定性、可靠性和安全性。由于技术的进步,随着配用液压操动机构的断路器向无人化、智能化方向发展,要求液压操动机构有更高的可靠性和寿命,所以对油液的管理、维护和监控要求越来越高。

3.液压系统颗粒污染的类型

从污染颗粒的来源分析,液压操动机构液压系统颗粒污染主要有如下几种:

(1)装配性污染 液压操动机构在车间、现场安装调试过程中,毛刺、风砂等颗粒进入系统造成的污染。

(2)生成性污染 在工作(运行)过程中,装配颗粒引起的运动副表面磨损加剧造成的污染。

(3)吸入性污染 颗粒通过液压系统油箱透气孔、新油加注等进入系统造成的污染。

4.液压操动机构液压系统颗粒污染的主要环节

结合液压操动机构的特点和污染产生的机理,造成液压系统颗粒污染的主要环节可以分为如下几个方面:

(1)液压操动机构制作阶段 液压零部件制作、装配过程中清洁不彻底或防护措施不当,致使污染物潜伏在系统内部而造成的装配性污染。

(2)现场安装调试阶段 防护不当或措施不到位引起的污染。

(3)工作阶段 液压操动机构液压系统运转中运动副表面磨损并不断加剧造成的生成性污染,液压系统呼吸过程中产生的吸入性污染和更换液压元器件造成的装配性污染。

5.液压系统颗粒污染的油液检测及检查

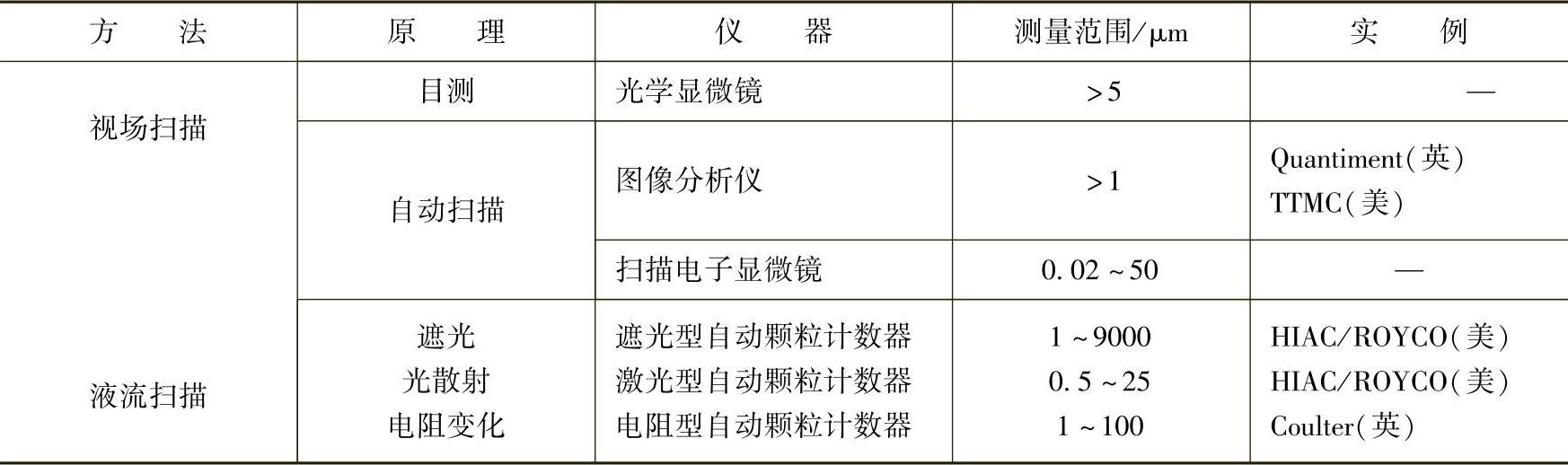

正常运行过程中应定期(按照使用时间长短或操作次数多少)对油液进行清洁度检测,确保液压系统能够正常工作。目前,市场上很多设备都能方便实现离线或在线检测。表4-14所列为几种油液清洁度检测仪器,它们都能方便地实现油液清洁度检测。图4-26所示为LasPaC I激光颗粒计数器。

表4-14 油液清洁度检测仪器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。