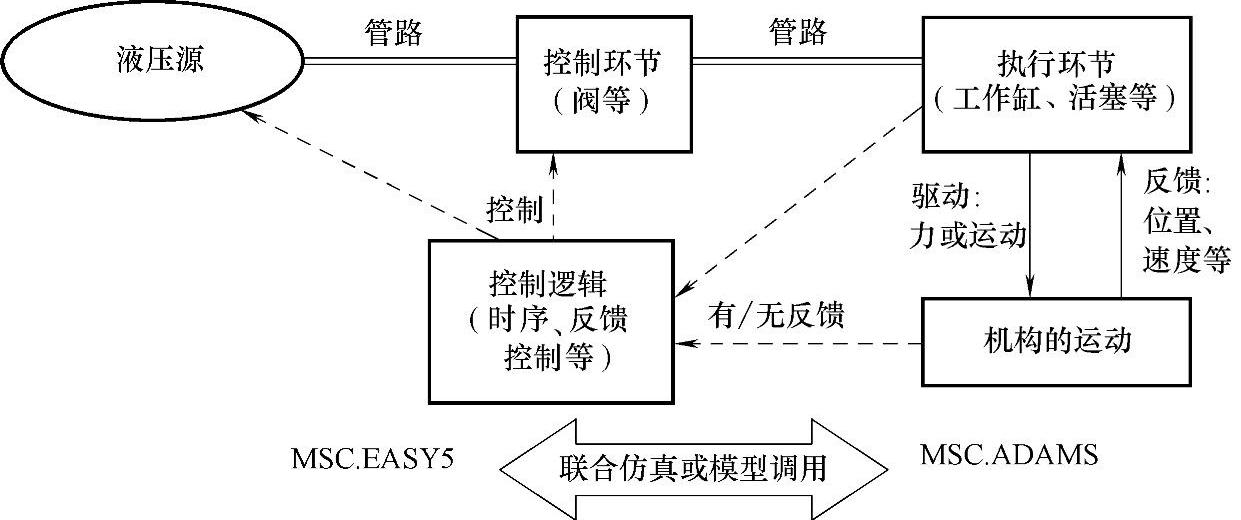

MSC Adams和MSC Easy5一样,都是MSC公司的产品。在断路器中,Adams用于建立多体(刚体或柔体)机械部分的模型,擅长静力学、运动学、动力学分析,常用于弹簧操动机构、电动机构和传动机构机械部分的设计优化和仿真试验;Easy5用于建立多学科系统(液压或气动、电气等)和控制系统的模型,擅长控制系统设计和集成系统的仿真和模型管理,用于液压或气动机构的设计优化和仿真试验。MSC Adams+MSC Easy5=机电液一体化,能提供机电液耦合分析解决方案,在智能电网的智能化操动机构设计中是发展方向。图4-15所示为断路器中液压部分、机械部分和电气控制部分用Adams+Easy5联合仿真的框图。

图4-15 Adams+Easy5联合仿真的框图

Adams和Easy5有下列三种集成方式:

(1)联合仿真模式Adams+Easy5

在这种模式下,MSC Easy5和MSC Adams求解器求解各自的模型,在设定时间步进行数据通信。

(2)控制系统导入模式 Easy5→Adams

在这种模式下,MSC Easy5所建立的控制与多学科系统导入MSC Adasm,MSC Easy5模型作为一套GSE方程加入到MSC Adasm(dll动态链接库形式引入),MSC Adams求解器积分计算所有的模型,在Adams中对控制系统性能进行评估。采用此种方式,可以在控制系统预置参数的情况下研究整个模型的性能,采用Adams的参数评价功能进行统一的试验设计和参数优化。

(3)函数评价模式Adams→Easy5

在这种模式下,将MSC Adams所建立的多体机械模型导入MSC Easy5,MSC Adams模型作为一套ODE方程加入到MSC Easy5,MSC Easy5求解器积分计算所有的模型,对于控制系统设计,Adams模型可以反复使用。

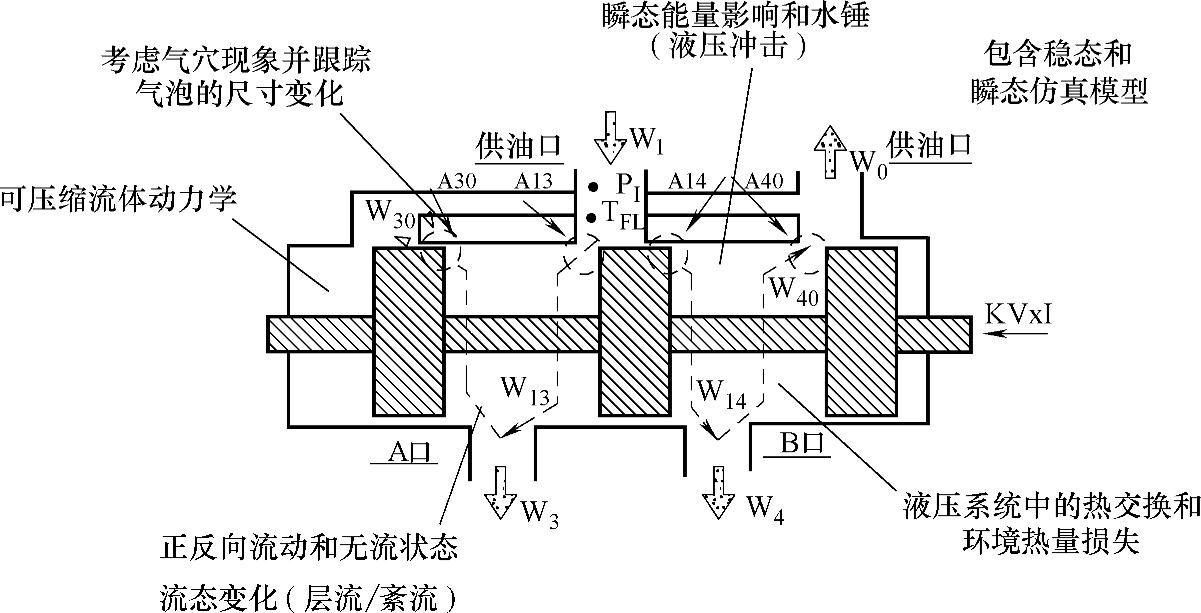

1.Easy5高级液压库(Thermal Hydraulic Library)

Easy5高级液压库包含丰富的液压建模元件,可以建立包括液压传动控制系统或详细的液压元器件模型(见图4-16),可以对液压系统进行稳态、动态、线性计算。带有强大的积分器,对刚性、高阶、非线性、不连续的液压计算问题具有很高的效率。线性分析功能帮助用户了解系统特征值分布、稳定性等,优化的Newton-Raphson迭代算法直接计算系统稳态。独特的“开关状态”(Switch State)技术有效处理液压系统中的非连续问题(如流态变化、硬限制、气穴等),在计算中考虑液压系统的流体可压缩性、流向变化、流态变化、流体属性随压强和温度变化、气穴、水锤、热平衡与热交换、软管弯曲膨胀等问题。模型具有很高的精确性和可靠性,每个建模元件完全参数化,用户可以根据实际设计方案进行参数匹配,参数选择和优化。流体库包含20多种标准液压油属性,也可加入用户自定义的液压油属性,非标准液压元件可以基于标准液压元件组建,也可以基于Fortran/C语言进行二次开发。

图4-16 Easy5高级液压库中的部分元器件

2.Easy5对液体流动特殊问题的处理方法

Easy5的元件模型可考虑液压系统的各种特殊因素,如热交换、流态变化、压缩性、液压冲击和气穴等。图4-17所示为一种三位四通滑阀的稳态和瞬态仿真模型。

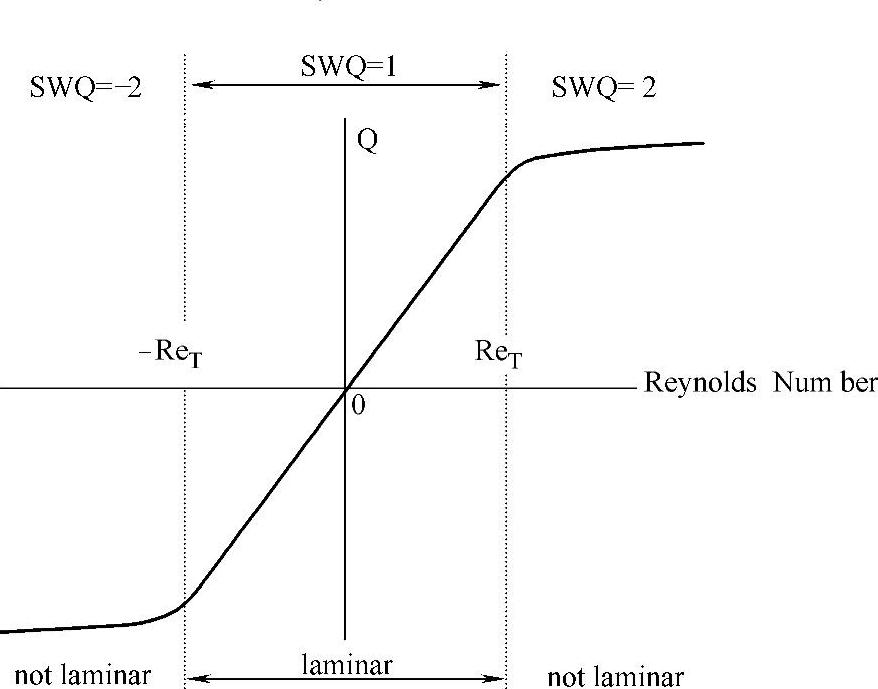

3.Easy5的开关状态(Switch State)

Easy5采用开关状态来描述气穴现象的产生和跟踪、流态(层流/紊流)和流向变化(见图4-18)、液压阀关闭和活塞位移硬限制等非连续问题,这种状态转换功能使得高非线性和非连续的液压系统仿真具有有效性和精确性,即使对于非连续系统亦可采用快速变步长积分法,在仿真中通过精确定位中断点可以提供更精确的仿真结果,可显著减少仿真时间。计算过程可以自动探测流态变化,并转换模型方程,可以设置统一的全局雷诺数,也可以每个阀口模块独立设置不同的雷诺数,可以自动探测气穴产生,并计算气泡尺寸和压力变化。

图4-17 一种三位四通滑阀的稳态和瞬态仿真模型

图4-18 采用开关状态SWQ来描述和表征流态和流向的变化

4.Easy5处理系统热平衡和热传导问题

Easy5允许用户自由设置是否考虑系统温度变化,以及在考虑温度变化时,是否考虑系统与环境的热交换(绝热/非绝热系统)。在考虑热平衡时,温度变化由系统自动计算。

5.Adams+Easy5联合仿真模式机构建模

(1)Adams机构建模

1)建模中质量的定义及计算:将机构传动件的CAD模型文件(Parasolid格式)导入Adams,建立各部件的几何模型,设置除工作缸活塞外其余各部件的密度。Adams将根据各部件几何信息和密度自动计算质量、转动惯量和质心坐标系标记点,并将其归算至工作缸活塞上,得到工作缸活塞的归算质量。

2)建模中力的定义及计算:重力沿活塞轴线向下方向、工作缸用固定副与地面连接、工作缸活塞的上、下端盖用固定副分别与工作缸连接、工作缸活塞用移动副沿轴线方向与工作缸连接、在活塞上部与地面之间定义断路器的反力、在工作缸活塞质心分别定义沿轴线向上的液压力和沿轴线向下的摩擦力、规定向上运动为正方向,力的方向向上为正方向。

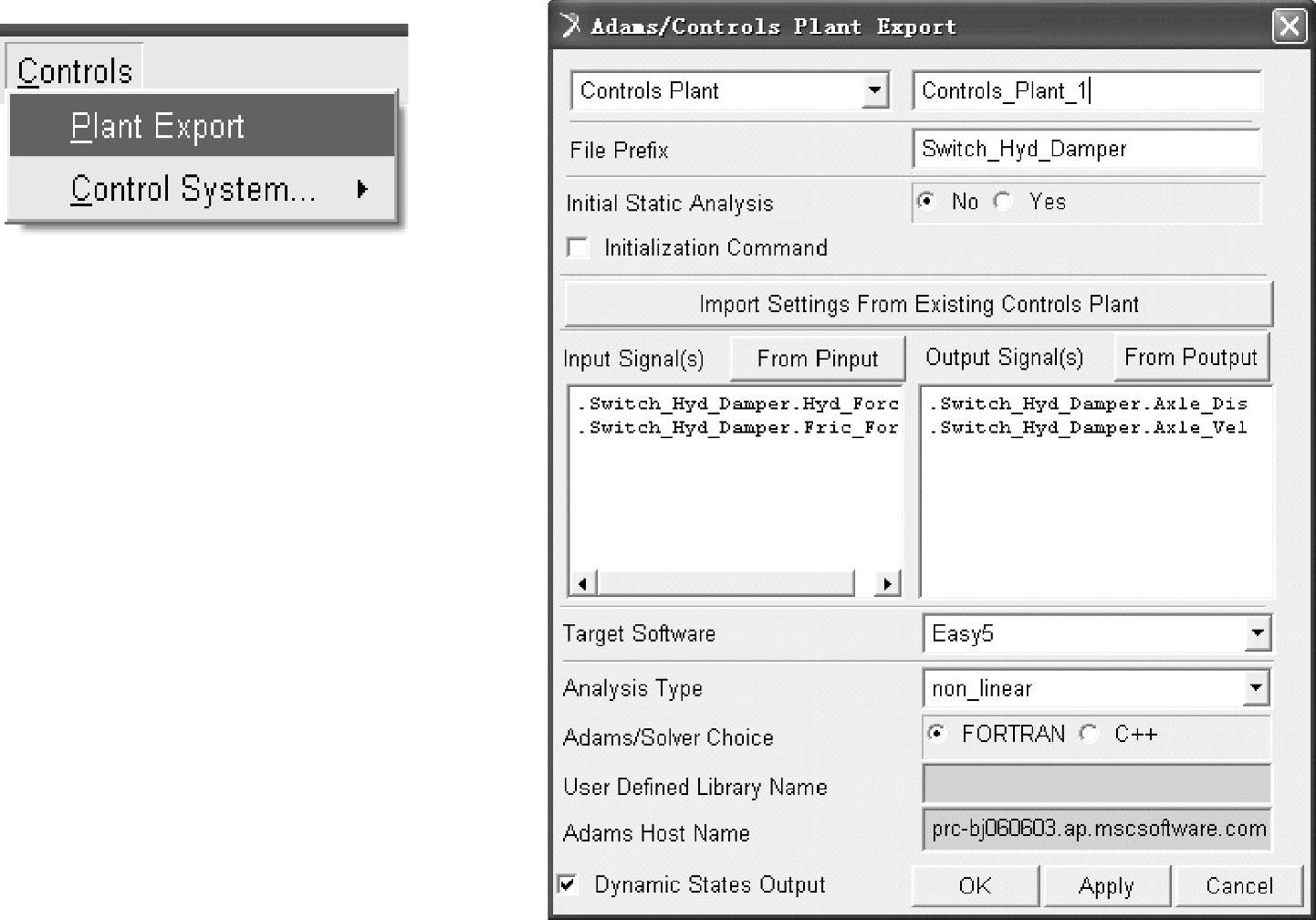

3)建模中输入/输出状态变量的定义及计算:在Adams中建立两个输入状态变量和两个输出状态变量,两个输入变量代表Easy5计算输入的液压力(Hyd_Force)和摩擦力(Fric_Force),将活塞上的液压力和摩擦力表达式分别写为

液压力:VARVAL(Hyd_Force)

摩擦力:VARVAL(Fric_Force)

计算过程中,该表达式将实时的读取相应的变量值,从而将Easy5的输入值赋给作用力。

两个输出变量分别代表:活塞相对液压缸的位移(Axle_Dis:-DZ)、活塞相对液压缸的速度(Axle_Vel:-VZ)。

在联合仿真时,这两个变量将反馈给Easy5,用于液压系统计算所需要的输入条件。

4)Adams Control Plant输出:加载Adams/Controls模块,将Adams Control Plant输出。两个作用力为输入变量,两个相对位移/速度为输出变量,产生联合仿真所需的adm,cmd,inf文件,如图4-19所示。

图4-19 加载Adams/Controls模块

(2)Easy5-Adams Interface配置

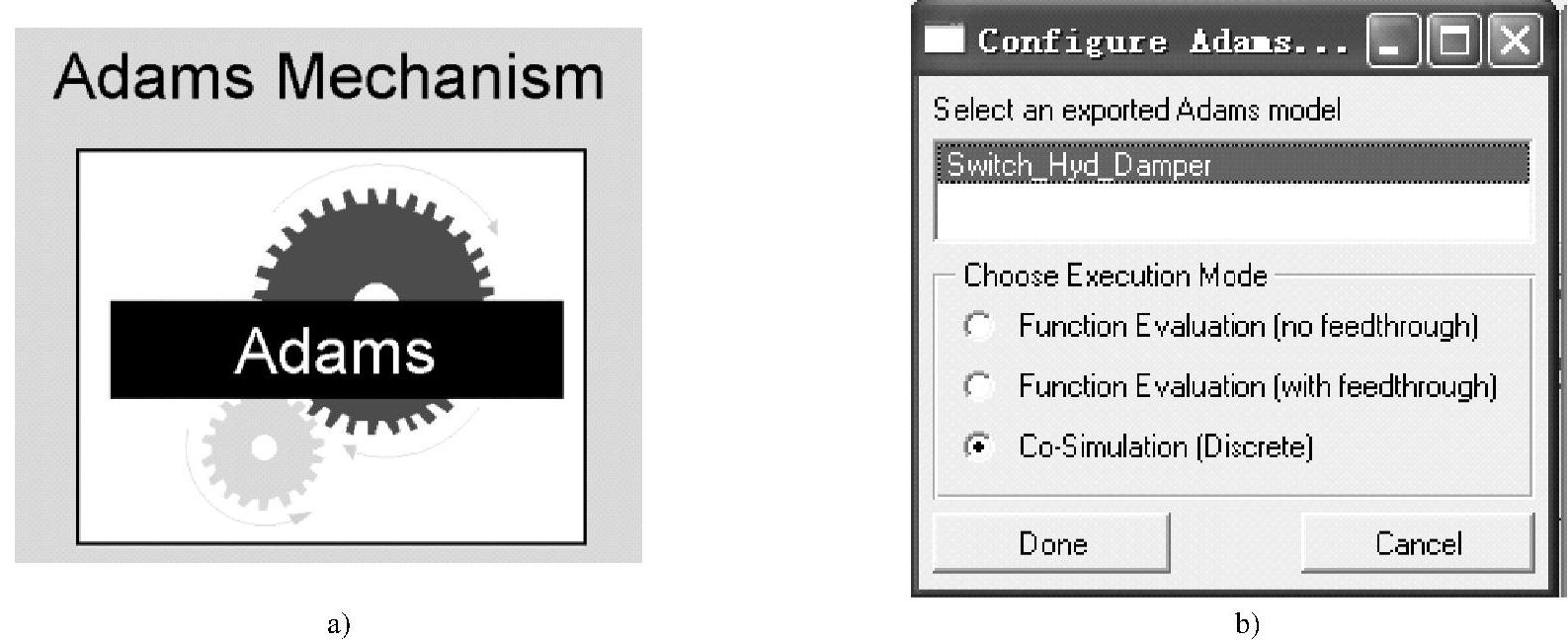

把Easy5软件打开,在Easy5模型中添加Adams接口模块(图4-20a所示图标),配置Adams模型连接信息(图4-20b所示图标),选择Co-Simulation模式。

(https://www.xing528.com)

(https://www.xing528.com)

图4-20 Easy5-Adams Interface配置

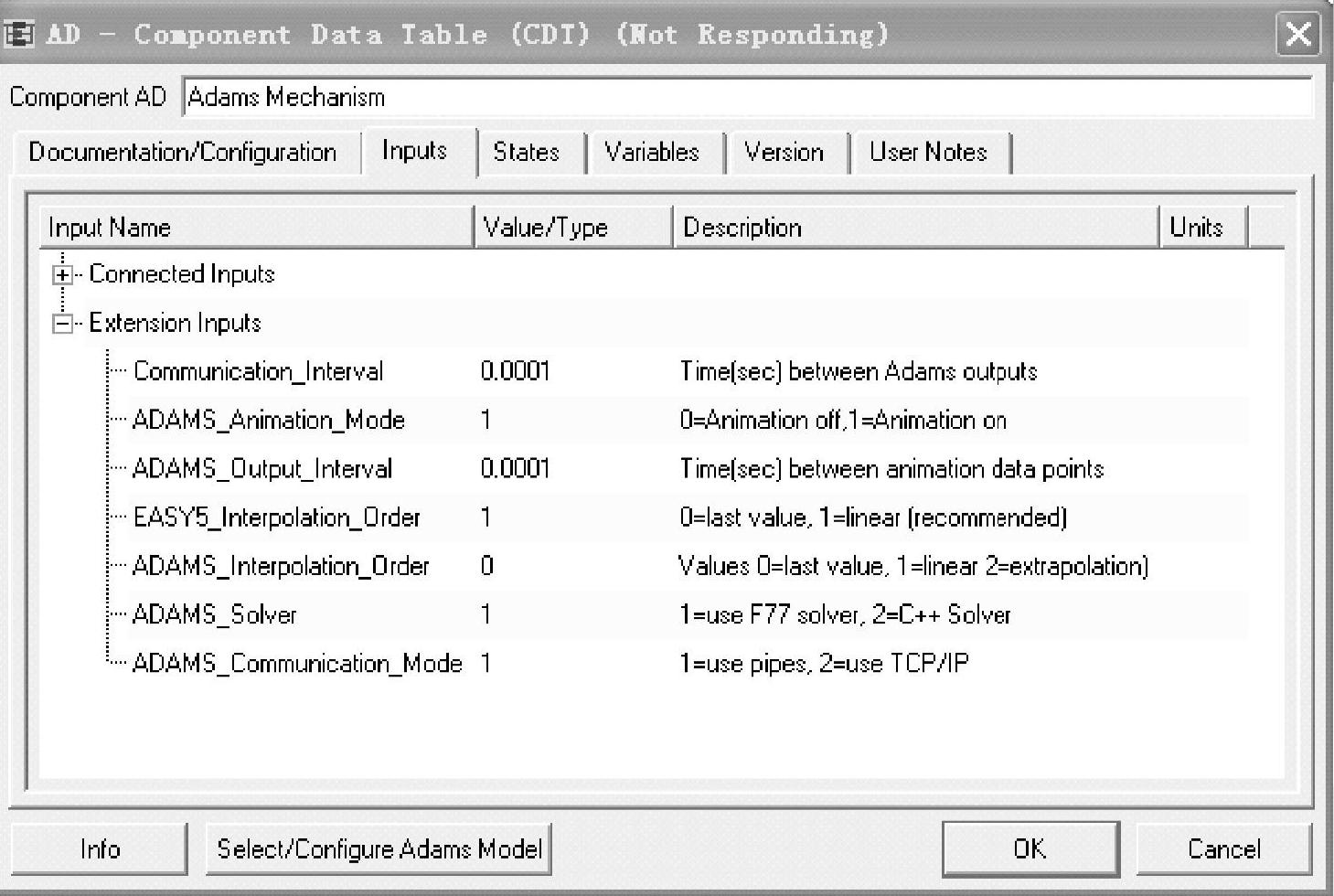

打开元件数据表CDT(见图4-21),填写相应数据。

图4-21 元件数据表CDT

(3)Easy5液压系统建模

1)Easy5单独计算时,质量模块PM中可以设置摩擦力数值,模型自动判断摩擦力的大小和方向。在Adams+Easy5联合仿真时,质量模块PM被Adams模型取代,需要单独建立摩擦力模型。因此,在Adams模型中建立了摩擦力,摩擦力与活塞速度方向相反,活塞速度为零时,摩擦力大且为常值;活塞速度不为零时,摩擦力小且为常值。对于这样的较为复杂的逻辑判断关系,用Easy5建立摩擦力的表达式较为方便。在Easy5模型中加入逻辑判断模块SE,根据活塞速度判断摩擦力的大小和方向。

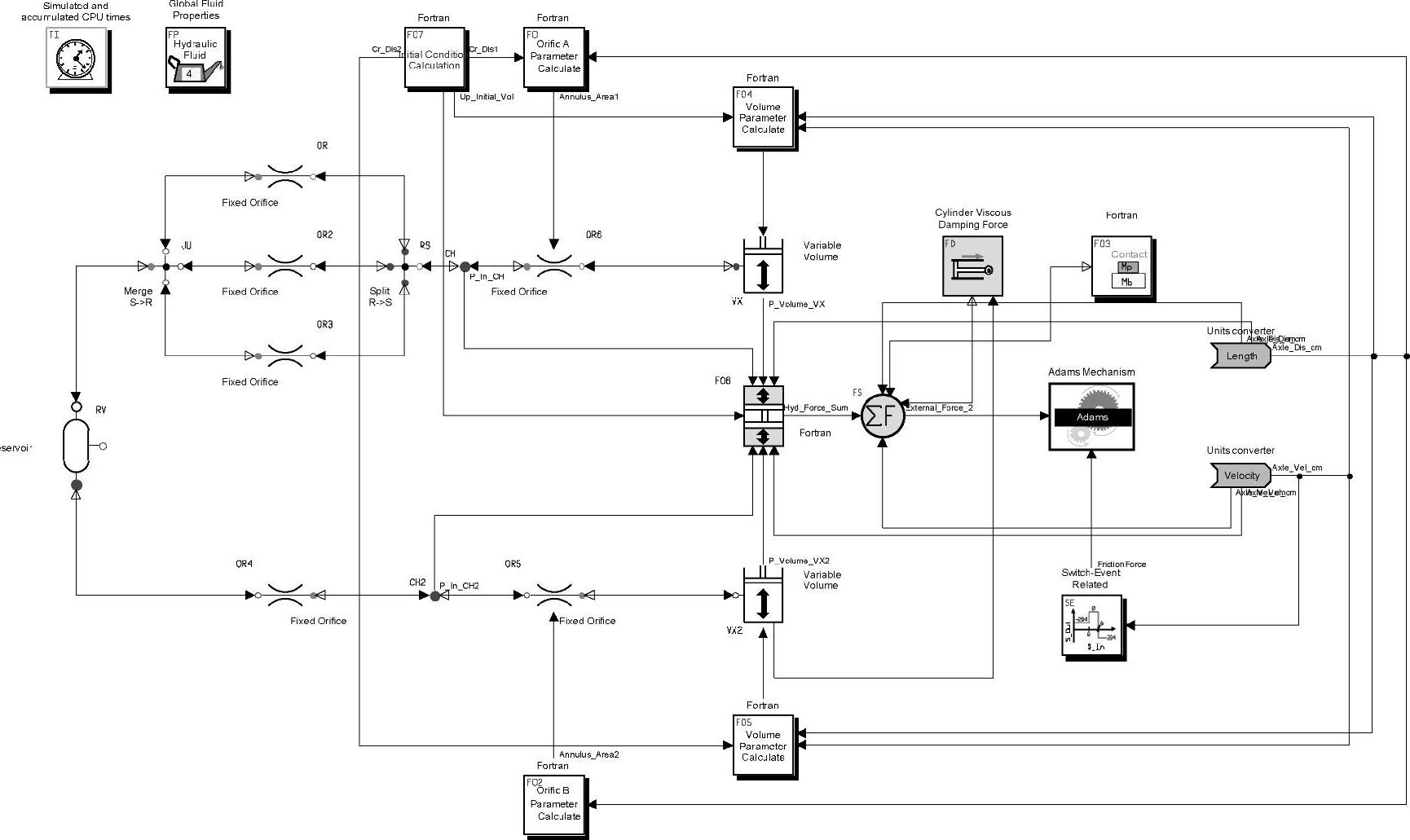

2)所给Easy5几何模型中活塞的行程设置须与Adams模型保持一致。图3-71所示的弹簧储能液压机构修改简化后的Easy5模型如图4-22所示。

3)Easy5与Adams模型闭环连接:将Easy5模型的力输出变量分别与Adams接口模块的力输入变量连接,将Adams接口模块的位移、速度输出变量分别与Easy5对应模块连接,用于计算各缓冲阀口的通流面积、各容腔的容积和容积变化率及其不同阶段液压力、工作缸活塞与上、下端盖的接触力。

由于Adams模型采用mm为长度单位,而Easy5模型采用cm为长度单位,故Adams接口模块的输出变量在连接之前都通过Easy5的单位转换模块UC转换成统一的单位。

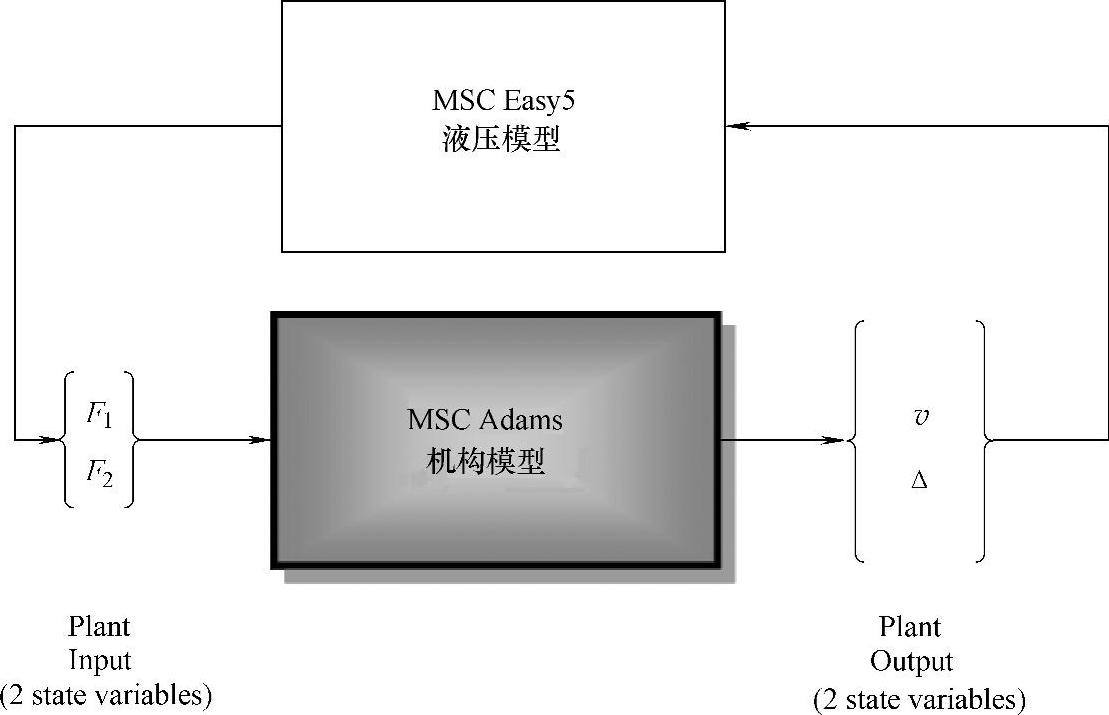

(4)Adams+Easy5联合建模集成(见图4-23)

其中

F1=液压力 F2=摩擦力 v=活塞相对速度 △=活塞相对位移

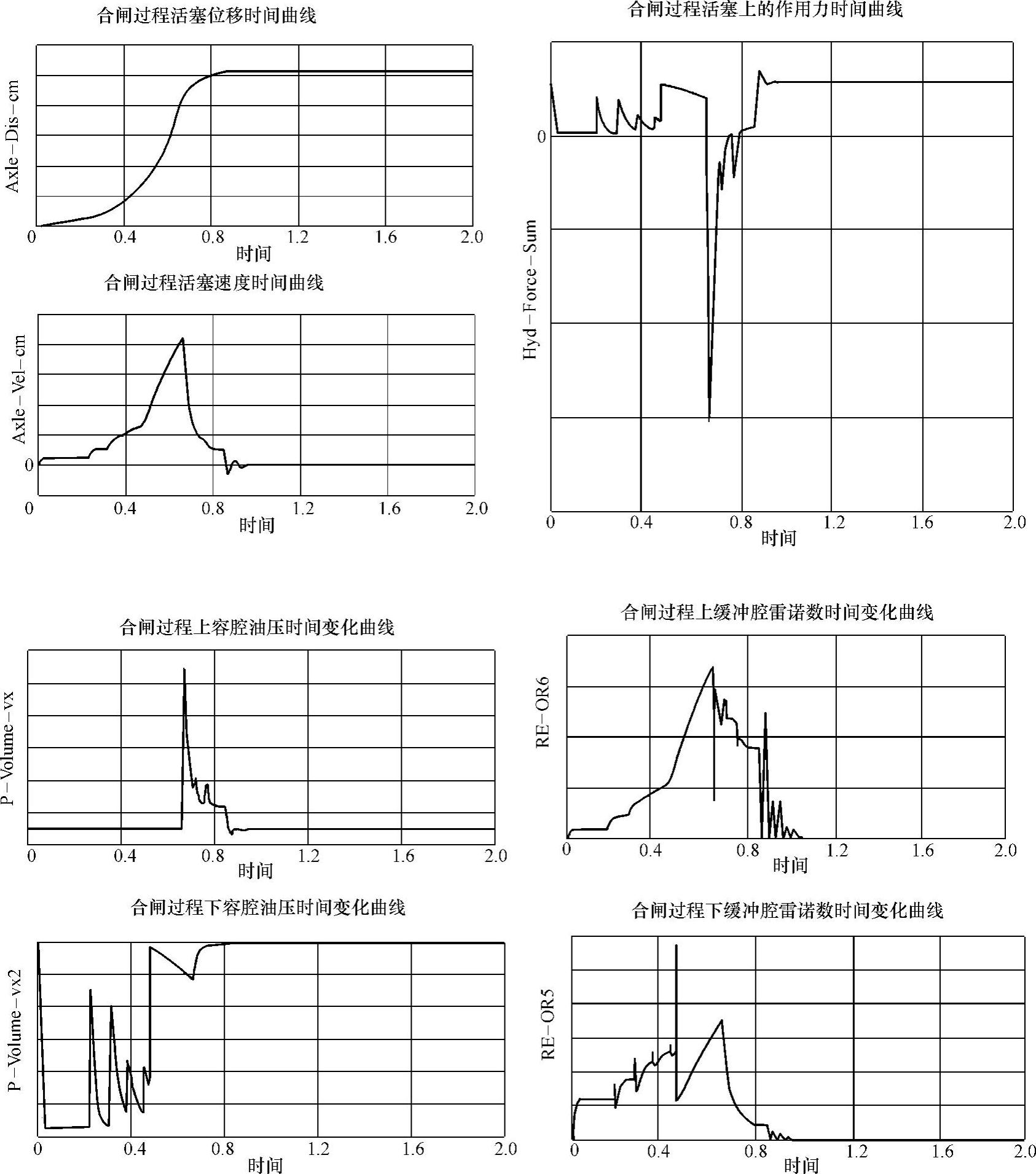

(5)Adams+Easy5合闸过程联合仿真计算

合闸过程联合仿真活塞位移和活塞速度、活塞上作用力、上下容腔油压变化及上下缓冲腔雷诺数随时间变化的计算结果如图4-24所示。

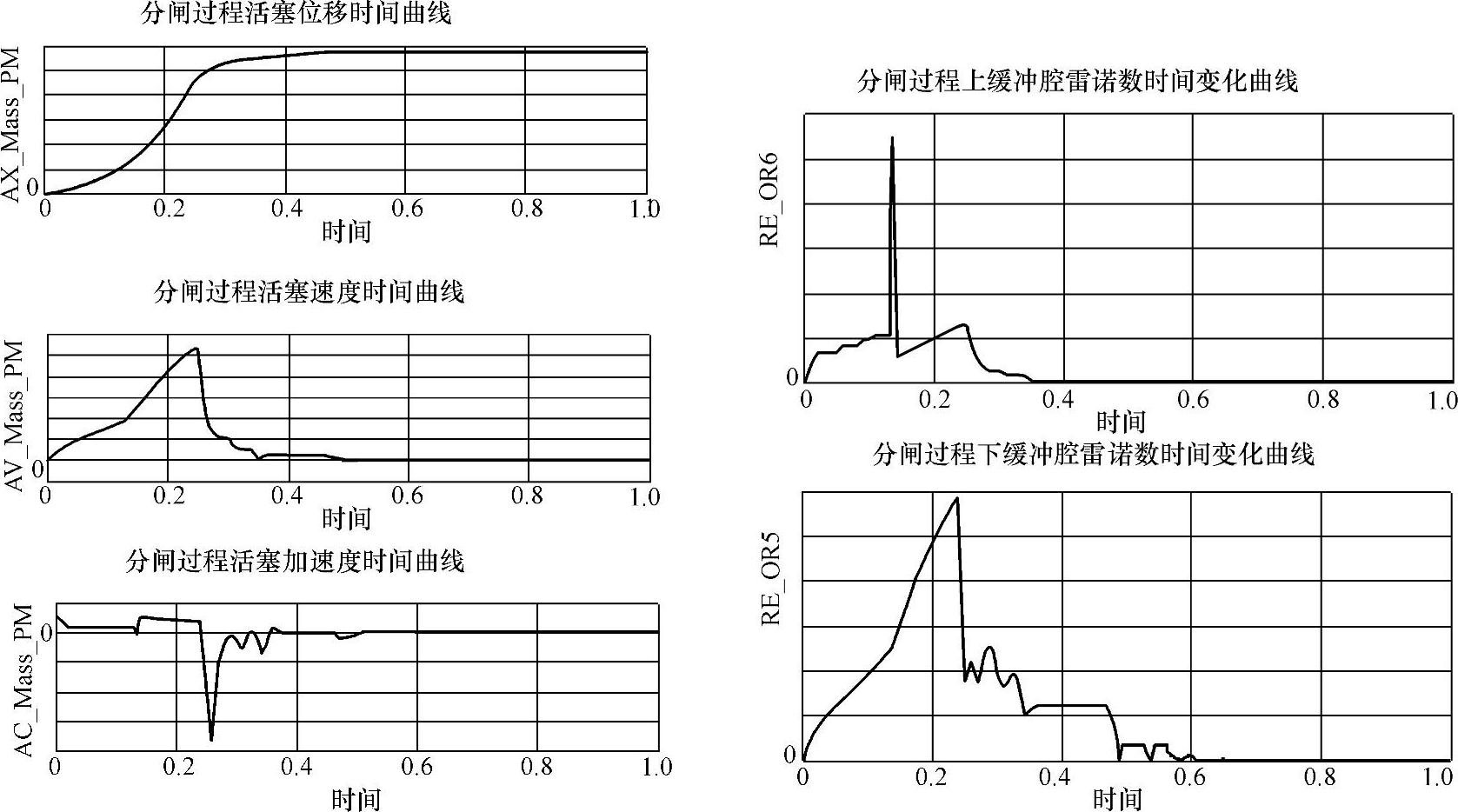

分闸过程联合仿真活塞位移和活塞速度、活塞加速度及上下缓冲腔雷诺数随时间变化的计算结果如图4-25所示(计算时间设置为0.1s,步长为0.001s)。

图4-22 弹簧储能液压机构修改简化后的Easy5模型

图4-23 Adams+Easy5联合建模集成

(6)在机构中机液耦合问题建模的一般方法

对于高压断路器液压机构动力学分析这一类机液耦合问题,建模时可用机液耦合的方法。机构与液压系统的耦合主要体现在液压系统对机构部件的作用会影响机构部件的运动,而反过来机构部件的运动则会影响液压系统的状态,如压强、温度等。换言之,对于机构动力学分析,液压系统对机构的作用力是未知量,而对于液压系统分析,机构运动(位移、速度等)是未知量。机构与液压系统之间交换的是作用力和位移、速度等。液压系统将作用力传递给机构,机构运动信息如位移、速度等反馈给液压系统,决定液压系统下一时刻的状态。

图4-24 合闸过程联合仿真计算结果

1)建模时,首先应在Adams中建立机构模型,一般尽可能的采用真实的几何模型,各部件的质量等物理参数尽量与实际保持一致。根据实际机构中各部件的约束关系,进行必要的简化,在Adams中对各部件建立相应的约束。简化的原则是不能影响机构的运动形式和计算精度,对于已知的作用力和一些比较明确的作用关系,直接在Adams中建立。对一些特殊的作用力,可以在Adams中用接触力建模,也可以在Easy5中创建。

图4-25 分闸过程联合仿真计算结果

2)其次,根据变量耦合双向传递关系,在Adams中创建相应的输入和输出变量。这需要事先对模型进行详细的分析:机构与液压系统是如何耦合的?哪些部件受到液压系统的作用?哪些部件的运动对液压系统的状态有影响?都是如何影响的?机构模型与液压模型都有哪些信息的交换?

分析清楚之后,在Adams中建立相应的输入和输出变量,输入变量一般是来自于液压系统的作用力,如工作缸活塞所受的力。输出变量一般是相应部件的运动信息,如位移和速度,这些信息会影响液压系统的状态,如容腔的容积变化率,从而进一步影响油压、温度等。如有其他控制逻辑,则应当建立相应的输入和反馈变量。

在Adams中创建输入和输出变量时,都采用Adams的状态变量State Variable来建立,然后可以通过控制工具箱中的Plant Input和Plant Output来声明为输入量和输出量。对于力等输入量,创建后应当用VARVAL函数将其值赋给相应的力。变量创建完成后可以通过Ad- ams/Controls模块将Control Plant输出,一般生成cmd/adm/inf等文件供Easy5配置接口。

3)在Easy5中创建液压模型。对机构的液压系统进行仔细的分析,如系统由哪些部分组成?有哪些容性部件(如容腔等,对于一维流动问题,容性部件指液压系统中具有特定压力状态的部件)?有哪些阻性部件(如阀口等,对于一维流动问题,阻性部件指液压系统中不具有特定压力状态而具有液阻的部件)?哪些阻性部件的液阻是需要考虑的(考虑其带来的压力降)?哪些可以忽略?

对系统组成结构分析清楚之后,采用Easy5相应的部件进行建模,对于可以直接采用Easy5标准物理元件(如液压泵、工作缸)的,可以直接采用Easy5的物理元件建模。对于一般的容性部件,如液体容腔,可以采用Easy5液压库中的通用可变容积容腔模块hc/VX和gd/VY。对于阻性部件,需要分析清楚其具体的结构形式,是环状缝隙?一般阀口?具体结构参数是多少?容性部件具有特定的压力状态,因此一般情况下两个容性部件总是被一个阻性部件隔开。部件连接后需仔细检查连接是否正确,参数是否正确。

Easy5模型基本结构建立后,需要考虑与Adams的连接问题。Easy5向Adams主要传递部件的作用力,因此应当仔细分析Adams模型中各个与液压系统有关的受力部件:都有哪些液压作用力对该部件起作用?作用力的方向?部件运动对相关容腔的容积变化是如何影响的?对于一般的容腔,可以通过CD元件(其主要作用是将油压转化为压力输出,同时根据反馈的部件运动计算容腔容积和容积变化率)与其连接并输出作用力。对于结构形式比较复杂一点的容腔,如活塞两侧带缓冲的液压容腔,由于其体积变化与活塞的位移关系较为复杂,可创建一个用户代码元件通过Adams反馈的活塞位移信息计算该容腔容积和容积变化率。此外,因缓冲关系油液作用面积随活塞位移变化而变化,因此还需建立用户代码元件描述变化关系,计算液压力的变化过程。

除作用力和反馈的运动信息之外,还需要分析是否有其他的耦合问题,如Easy5模型机构的缓冲腔口的通流面积受到Adams模型中活塞的位移控制。对于这类问题,也需要相应的建立输入/反馈连接,如果函数关系简单则直接通过Easy5数学元件搭建,如果复杂则通过用户代码元件组建,基于Fortran/C语言进行二次开发。

4)Adams+Easy联合仿真。Easy5模型完成后,添加Adams接口模块,并通过之前导出的inf文件配置与Adams的连接。此时需要仔细分析下列三种方法中采用哪一种分析方法更为合适:

①Co-Simulation模式,由Easy5和Adams同时计算,通过接口双向传递变量信息,通用性较高;

②Easy5模型导入Adams模式,该方法的特点是由Adams求解器求解耦合方程,Easy5模型导入时可以导入模型参数和结果变量,非常适宜于脚本控制仿真和多学科参数优化,也可以直接在Adams模型中修改Easy5模型参数来调试结果;

③Function Evalutation模式,由Easy5求解器求解耦合方程,Adams求解器形成机构动力学方程后供Easy5求解器调用。该方法的特点是方便前期分析时在Easy5模型中调试参数。

选择合适的分析方法后,进行耦合分析,分析时需要注意选择适当的分析参数,如计算步长,求解器通信步长等,有时还可能需要调试积分器类型。根据工程经验、试验数据等判断结果的正确性,并调试参数

5)设计优化。完成分析后,通过Adams Design Study或Adams/Insight对模型进行参数试验设计和优化,详细分析各关键参数对性能的影响,得到最优值。创建设计参数可以选择Adams模型参数,也可以选择Easy5模型参数。创建设计目标可以选择通过Adams模型结果变量创建,也可以选择通过Easy5导入的结果变量创建。创建设计参数时,首先设置Design Study,进行单参数的DOE,分析各关键参数与设计目标的关系,参数对设计目标的影响大小可以用参数敏感度衡量。根据参数敏感度分析对于特定的优化目标,哪些参数的影响是主要的?哪些参数的影响是次要的?对于影响较小的次要参数,可以在优化时忽略,以减少优化时的计算量,同时也可以保证优化的置信度。得到优化后的参数后,带入模型中再进行一次动力学分析,进行验证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。