1.储能用蓄能器的容积计算

1)有效排油量V(工作时要求释放的油液体积)的计算:蓄能器在作储能用时,是与液压泵一起供油,因而需要蓄能器排出的有效油量应按下式

计算

V=∑Vk1-∑qmt (3-60)

式中 V——有效排油量;

∑V——系统中各工作点的耗油量总和;

k1——系统泄漏系数,一般可选k1=1.2;

t——最大耗油量时泵工作时间;

∑qm——泵总供油量(指在一个工作循环内系统所需的平均流量)。

∑qm可按下式计算:

∑qm=k2∑Vi/T

或 ∑qm=k2(qmax-qmin)/2

式中k2——泄漏系数,k2≈1.15~1.25;

∑Vi——系统在一个工作周期中各执行机构耗油量的总和;

qmax、qmin——系统最大、最小流量;

T——机组工作周期时间。

2)总容积V0的计算(以活塞式蓄能器为例进行说明):

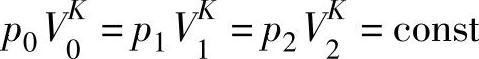

总容积V0可由气体定律计算

式中 K——蓄能器中所充气体的多变指数;

p0——蓄能器储油前的预充氮气压力;

V0——蓄能器储油前的氮气室容积,亦即蓄能器总容积;

p1——液压机构的额定工作压力,即蓄能器充油结束时的压力;

V1——液压机构的额定工作压力p1时的气体体积;

p2——蓄能器维持的系统最低工作压力,即蓄能器向系统供油结束时的压力(液压机构在分闸闭锁压力下分闸操作结束后的压力);

V2——相应于系统最低工作压力p2时的气体体积。

蓄能器工作为等温过程时总容积V0的计算

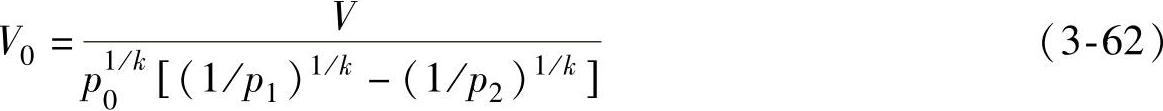

液压机构一般在用于补偿泄漏维持压力时蓄能器释放能量的速度缓慢,可认为气体在等温条件下工作(等温指数k=1),可按下式计算

式中 V=V2-V1,为维持压力补偿泄漏时要求释放的油液体积;

蓄能器工作为等熵过程时总容积V0的计算

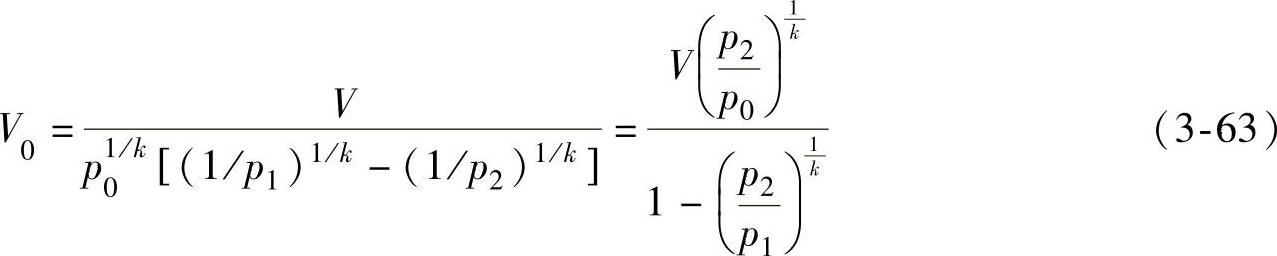

当液压机构操作时,蓄能器大量供油,其释放能量迅速,一般可认为气体在等熵条件下工作,可按下式计算

式中 k——等熵指数,k=1.4。

蓄能器工作为多变过程时总容积V0的计算

液压机构蓄能器容量的大小和它的用途有关。实际上蓄能器的工作过程大多属于多变过程,在储油(充气)时,气体压缩为等温过程;放油(放能)时,气体膨胀为等熵过程。可按下式计算

预充氮气压力p0在理论上可与系统最低工作压力p2相等,但是为保证在p2时蓄能器仍有能力补偿系统泄漏,则应使p0<p2,一般取p0=(0.65~0.85)p2。如已知V0,也可反过来求出储能时的供油体积,即

在以上各式中,k是与气体变化过程有关的指数。当蓄能器用于保压和补充泄漏时,气体压缩过程缓慢,与外界热交换得以充分进行,可认为是等温变化过程,这时取k=1;而当蓄能器作辅助或应急动力源时,释放液体的时间短,气体快速膨胀,热交换不充分,这时可视为绝热过程,取k=1.4。在实际工作中,气体状态的变化在等熵过程和等温过程之间,因此,k=1~1.4,一般推荐k=1.25。

3)用来吸收液压冲击(缓冲)的蓄能器容积计算:

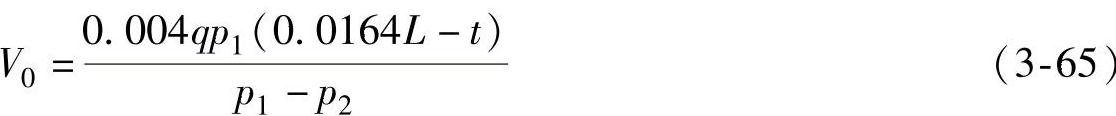

当蓄能器用于吸收液压冲击时,其容量的计算与管路布置、液体流态、阻尼及泄漏大小等因素有关,准确计算比较困难。一般在实际应用中可按经验公式计算缓冲最大冲击力时所需要的蓄能器最小容量,即

式中 p1——系统允许的最大冲击压力,一般取p1≈1.5p2;

p2——阀口关闭前管内工作压力;

V0——用来吸收液压冲击的蓄能器的最小容积;

L——产生冲击波的管道长度,即压力油源到阀口的管道长度;

t——阀口由开启到关闭的时间,突然关闭时取t=0;

q——阀口关闭前管道的流量。

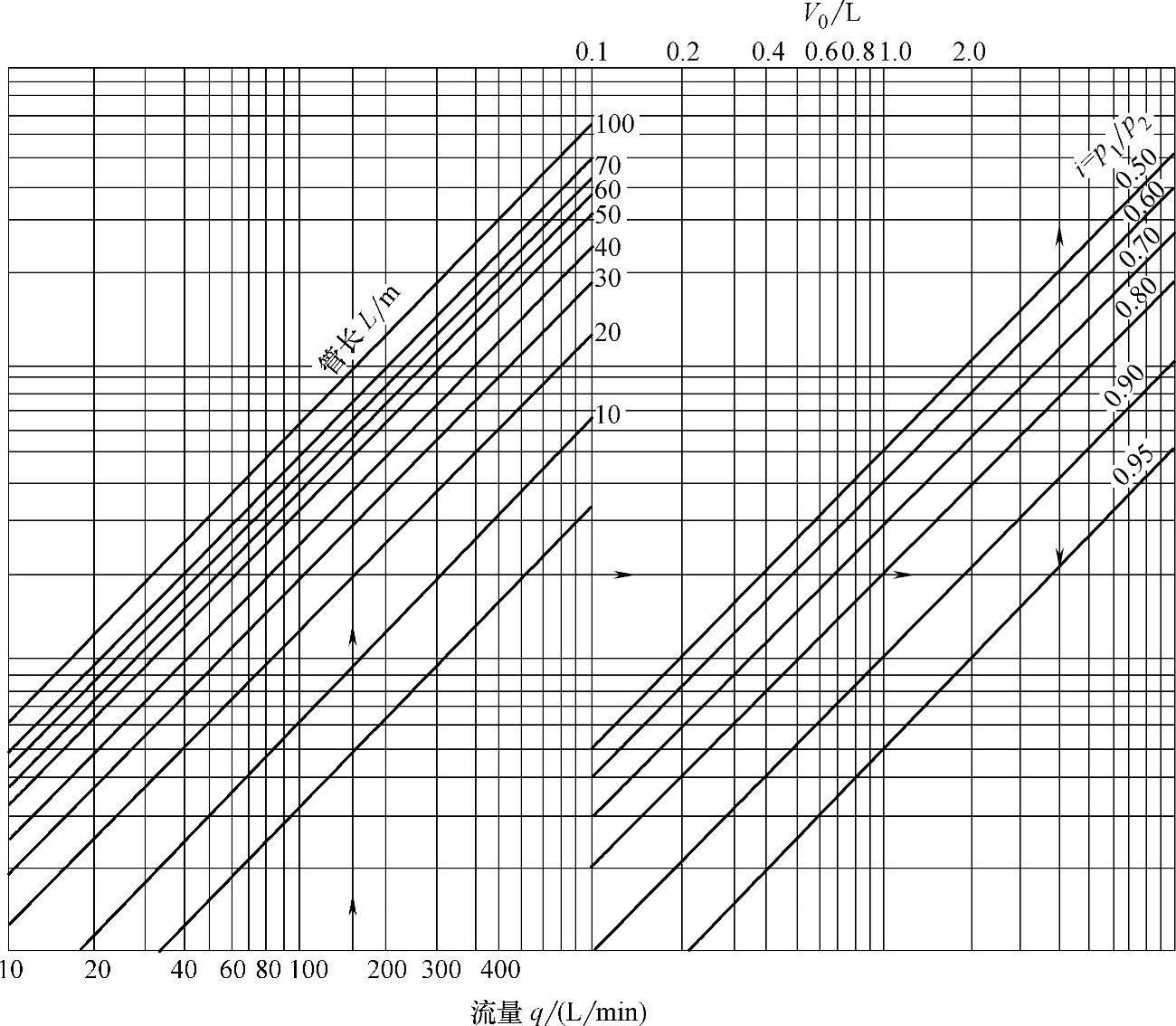

图3-53所示是利用上式在t=0(即瞬间关闭)的条件下绘成的,利用此图可迅速求出消除液压冲击时所需的蓄能器容积V0。

图3-53 消除液压冲击的蓄能器总容积V0的计算图(t=0)

4)消除液压泵脉动降低噪声的蓄能器容积V0的计算:

这种蓄能器在一个脉动周期内,吸收瞬时流量高于平均流量的部分,而当瞬时流量低于平均流量时,又将其吸收的流量全部排出。在这个过程中,蓄能器来不及与外界进行热交换,故认为是绝热过程,可按式(3-62)来计算。实际应用中可按经验公式(3-66)计算

式中 Vd——液压泵单缸排量;

p1、p2——蓄能器额定、最低工作压力;

pm——平均压力,

kb——指数,单缸单作用泵:0.6,

单缸双作用泵:0.25,(https://www.xing528.com)

双缸单作用泵:0.25,

双缸双作用泵:0.15,

三缸单作用泵:0.15,

三缸双作用泵:0.06;

k——多变指数,对于氮气和空气k=1.4。

2.蓄能器压力的确定

(1)蓄能器的最低工作压力p2的确定

蓄能器的最低工作压力p2应能满足工作缸最大负载工作(断路器开断额定开断电流)时所需的压力。可按下式计算

p2=pb-∑Δpmax (3-67)

式中 pb——液压机构的分闸闭锁压力;

Δpmax——蓄能器到工作缸的最大压力损失加分闸闭锁压力下单分一次的压力降。

(2)液压机构蓄能器额定工作压力p1的确定

蓄能器额定工作压力p1的确定,既要考虑到蓄能器寿命,又要考虑到能适当增加有效排油量;系统压力不至于过高,且相对稳定。常用的经验公式为

p1=(1.2~1.4)p2 (3-68)

(3)蓄能器预充氮气压力p0的确定

1)用于蓄能的蓄能器(包括用作辅助动力源、泄露补偿、紧急动力源等)预充氮气压力p0的确定。

这种蓄能器预充氮气压力p0的确定首先应考虑使蓄能器容积最小,而单位容积的蓄能器的储能量最大,然后考虑寿命,尽量延长其使用期。目前常用的经验公式是:

折合形气囊一般取 p0≈(0.8~0.85)p2 (3-69)

波纹形气囊一般取 p0≈(0.6~0.65)p2 (3-70)

对于活塞式蓄能器: p0≈(0.8~0.95)p2 (3-71)

2)用于吸收液压冲击的蓄能器预充氮气压力p0的确定。

这种蓄能器的预充氮气压力p0应等于蓄能器设置点的工作压力(蓄能器最低工作压力),即

p0=p2 (3-72)

3)用于消除液压泵脉动、降低噪声用的蓄能器预充氮气压力p0的确定。

p0=p2或p0=0.6pm (3-73)

式中 p2——蓄能器的最低工作压力;

pm——蓄能器设置点脉动的平均压力,

3.蓄能器有效工作容积计算

当蓄能器作蓄能用时(作辅助动力源、泄露补偿、紧急动力源等),由于工作制度较复杂,需要对其有效工作容积进行计算,具体步骤如下所述。

(1)确定泵—蓄能器工作制度

以满足液压机构的需要为目标,以尽量节省功率为原则,配置泵—蓄能器工作制度。常用以下两种方法:

1)定压控制:以蓄能器压力变化,配上压力控制元件(如电接点压力表、压力继电器等)配制泵—蓄能器工作制度。

根据蓄能器内压力变化,通过压力控制元件发出电信号,分别控制液压泵工作并控制蓄能器充液或排液。例如蓄能器内压力到达额定工作压力p1时,电接点压力表或压力继电器发出信号,控制液压泵电动机停转,这时蓄能器可以在额定工作压力p1下工作;当蓄能器压力降至液压泵电动机起动压力时,电接点压力表或压力继电器发出信号,控制液压泵电动机工作向蓄能器充液。合理配置泵—蓄能器工作制度可满足工况要求且设备利用率大大提高,节能并节省投资。在液压机构中定压控制是常用的方法。

2)定容控制:以蓄能器内液面变化,配以液位控制元件(如干簧管、湿簧管、行程开关等),配制泵—蓄能器工作制度。

这种方法是根据蓄能器内液面变化,直接由液位控制元件发出信号,控制液压泵工作制度和蓄能器排液或补液工作。在液压机构中定容控制也是常用的方法。

(2)有效工作容积计算

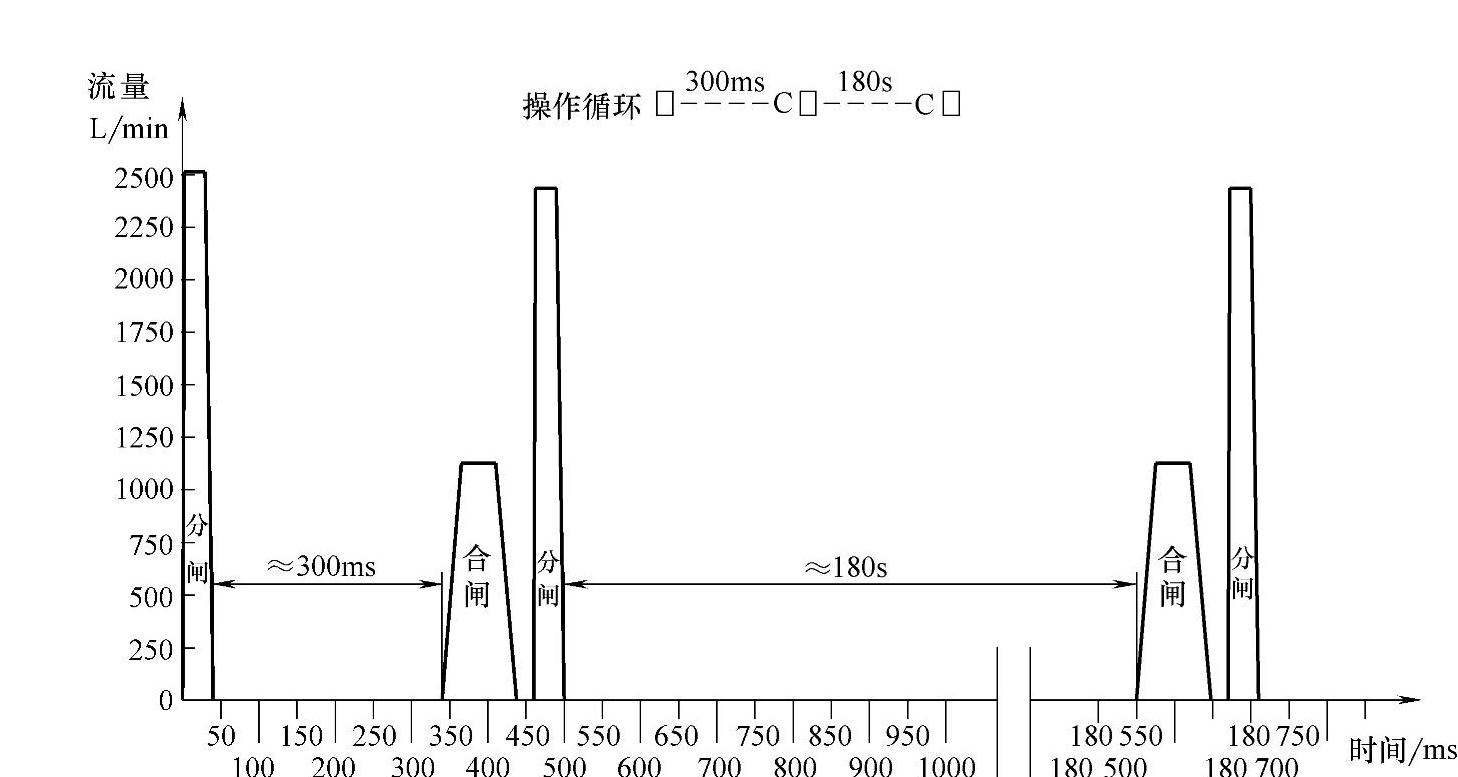

根据断路器的操作循环进行计算,并确认工作制度是否符合要求,这是有效工作容积计算工作的最终目的。对断路器液压机构,有两种操作循环可供选择:合分—15s—合分或分—0.3s—合分—3 min—合分(用于快速自动重合闸的断路器)。一般情况下,蓄能器的有效工作容积按大于两次合分操作计算,蓄能器的充液时间(从零表压至额定工作压力p1)小于3min。

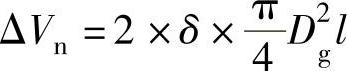

可由下列公式计算液压机构蓄能器的有效工作容积(储油量)

式中 ΔVn——液压机构蓄能器的有效工作容积(储油量);

D2g——液压机构工作缸活塞直径;

l——液压机构工作缸活塞行程;

δ——油液耗损系数,可取1.1~1.3。

4.蓄能器在断路器液压操动机构中的应用

在断路器用液压操动机构的蓄能器设计中,大部分使用充氮气的活塞式蓄能器来作为储能用,也有用碟簧作为储能用蓄能器的。某种断路器用液压操动机构的执行机构(工作缸)参数见表3-5,各执行机构流量—时间循环图如图3-54所示。试计算该机构储能用的充氮蓄能器,并进行验算。

表3-5 液压机构工作缸参数

图3-54 液压操动机构流量—时间循环图

蓄能器压力的确定

蓄能器的最低工作压力p2的确定。

分闸闭锁操作功下所需的分闸闭锁压力

式中 p2——蓄能器的最低工作压力;

pb——液压操动机构的分闸闭锁压力;

Wfb——液压操动机构分闸闭锁压力下的操作功;

Dg——液压操动机构工作缸活塞直径;

dg——液压操动机构工作缸活塞杆直径;

l——液压操动机构工作缸活塞杆行程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。