1.压力控制阀及其分类

在液压系统中,用来控制流体压力的阀统称为压力控制阀,简称压力阀。

按用途,压力阀可分为溢流阀、安全阀、电磁溢流阀、减压阀和压力继电器等,其中电磁溢流阀是以溢流阀为基础的复合控制阀。

溢流阀是使系统中多余流体通过该阀溢出,从而维持其进口压力近于恒定的压力控制阀。在一般液压系统中,溢流阀可作定压阀,用于维持系统压力恒定,实现远程调压或多级调压;作制动阀,对执行机构进行缓冲、制动;作背压阀,给系统加载或提供背压;在断路器液压操动机构的液压系统中常作为安全阀使用,防止液压系统过载;与电磁阀组成电磁溢流阀在液压操动机构的液压试验中来控制系统卸荷。

2.溢流阀的工作原理

按结构类型和工作原理,溢流阀可分为直动式溢流阀和先导式溢流阀两种类型。

(1)直动式溢流阀

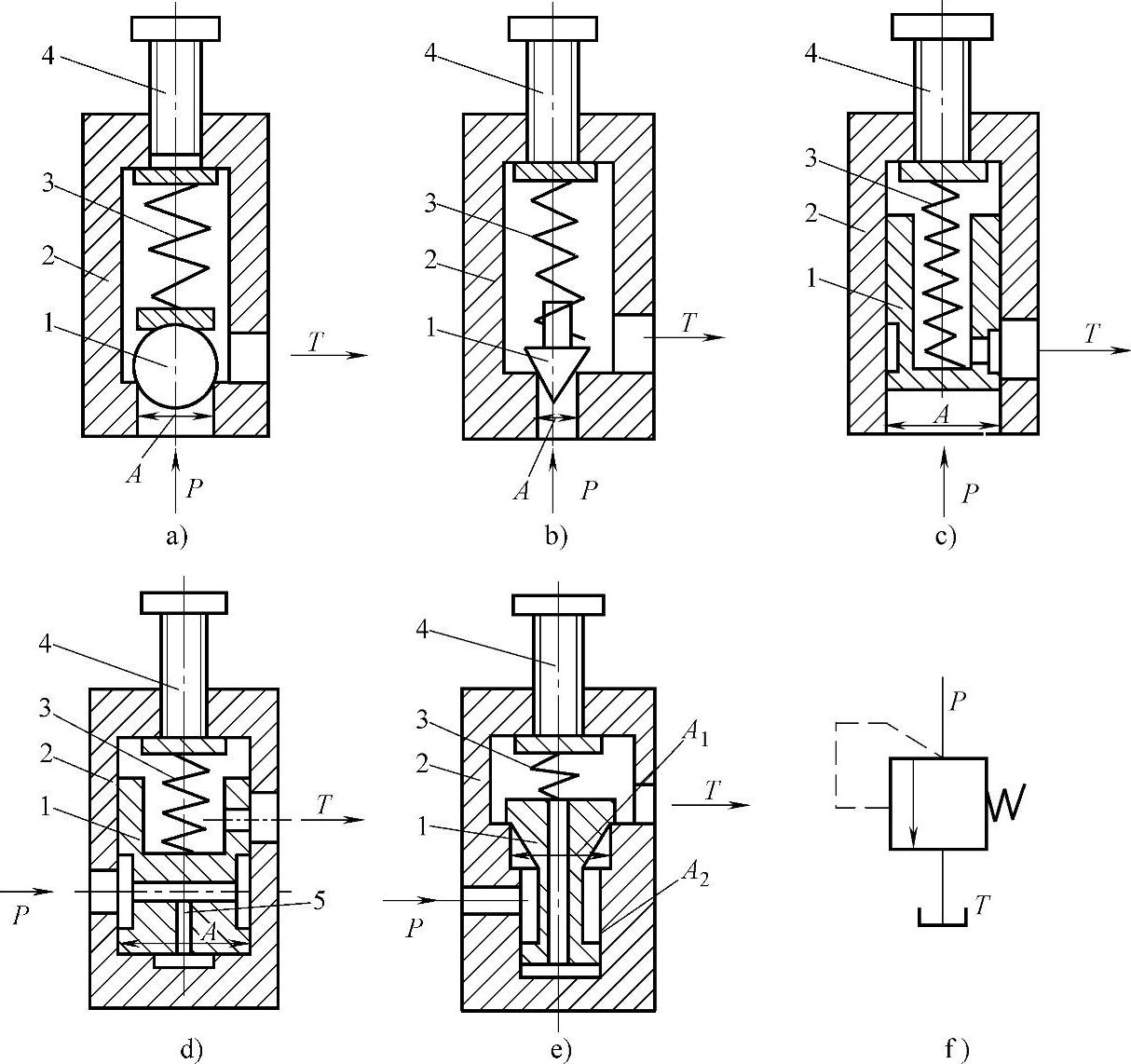

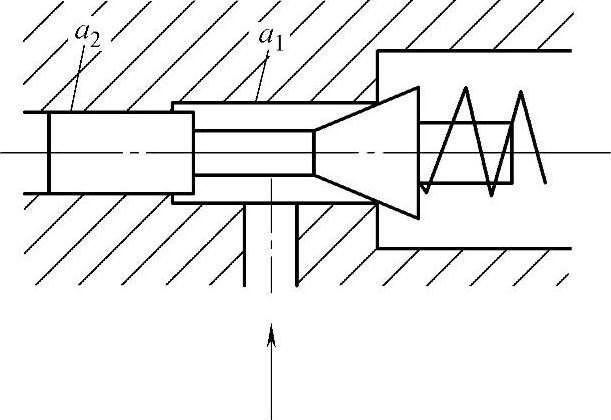

直动式溢流阀是作用在阀芯上的主油路液压力与调压弹簧力直接相平衡的溢流阀,图3-13所示为直动式溢流阀的结构原理图和图形符号。

在直动式溢流阀中,当液压作用力低于调定弹簧力时,阀口关闭,阀芯在弹簧力的作用下压紧在阀座上,溢流口无油溢出;当液压作用力超过弹簧力时,阀芯开启,油液溢流,弹簧力随着开口量的增大而增大,直至与液压作用力相平衡。

当阀芯重力、摩擦力和液动力忽略不计时,直动式溢流阀在稳态工况下的力平衡方程为

式中 p——系统压力(进口压力)(Pa);

A——阀芯的有效承压面积(m2);

k——弹簧刚度(N/m);

x0——弹簧预压缩量(m);

x——阀开口量(m)。

由式(3-32)可以看出,只要在设计时保证x0≥x,即可使p=k(x0+x)/A≈kx0/A=const。这就表明,当溢流量变化时,直动式溢流阀的进口压力是近于恒定的。

(2)先导式溢流阀

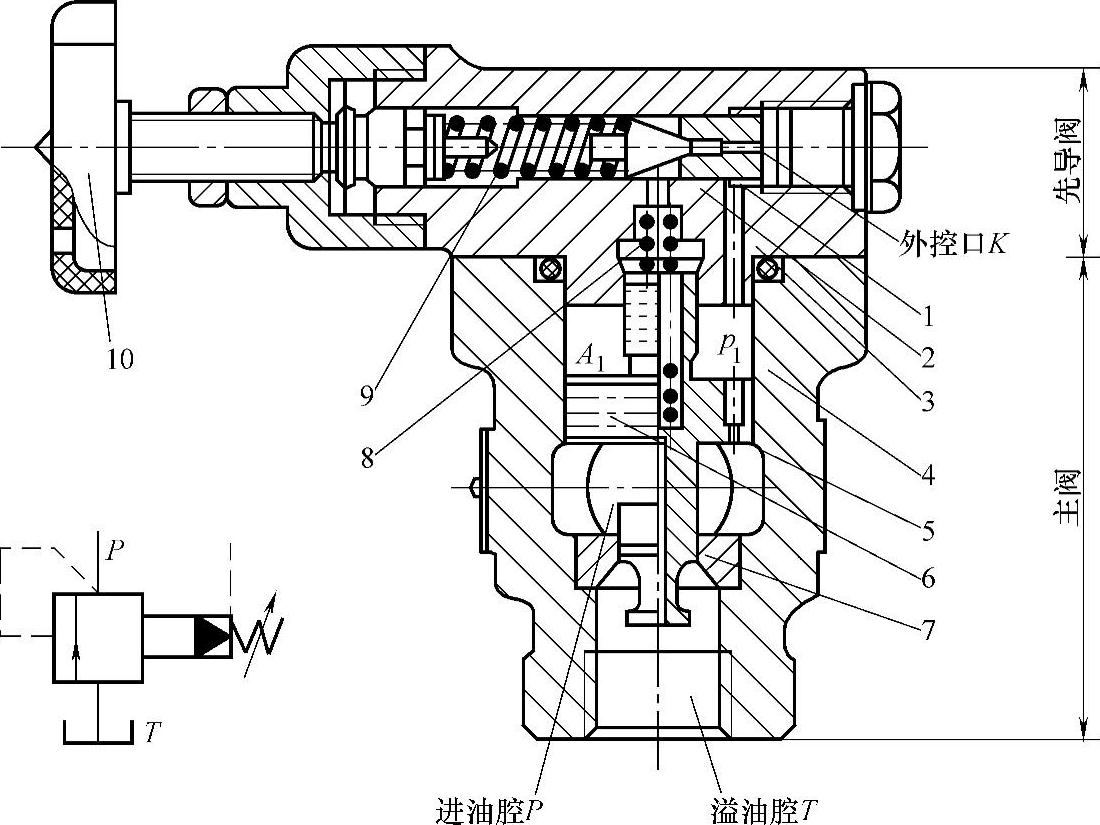

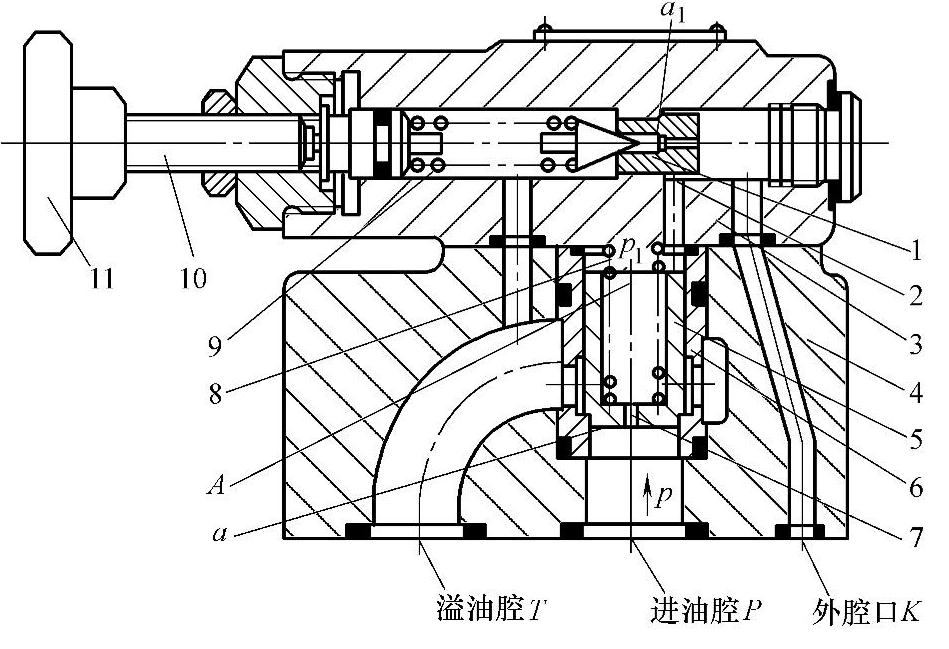

先导式溢流阀是用先导阀限定压力并控制主阀溢流的溢流阀,图3-14所示为先导式溢流阀的结构原理图和图形符号。

图3-13 直动式溢流阀的结构原理图和图形符号

a)球阀 b)锥阀 c)滑阀 d)有阻尼孔的滑阀 e)差动滑阀 f)图形符号

1—阀芯2—阀体3—调压弹簧4—调压手轮5—阻尼孔

图3-14 先导式溢流阀的结构原理图和图形符号

1—锥阀 2—先导阀座 3—阀盖 4—阀体 5—阻尼孔 6—主阀芯 7—主阀座 8—主阀弹簧 9—调压弹簧 10—调压首轮

先导式溢流阀由先导阀和主阀组成,先导阀用于调节主阀上腔的液压力;主阀芯在其上腔液压作用力和弹簧力的共同作用下与下腔液压作用力相平衡。当导阀前腔液压作用力低于其调定弹簧力时,导阀和主阀阀口均处于关闭状态,溢流口无液体溢出。当导阀前腔液压作用力超过其调定弹簧力时,导阀开启,此时阻尼孔中有液体流动,主阀上下腔产生压力差,若此压差对主阀芯所产生的作用力小于主阀弹簧力,则主阀口仍处于关闭状态;若此压差对主阀芯所产生的作用力大于主阀弹簧力,就会使主阀开启并溢流。主阀弹簧力随其开口量的增大而增大,直至与主阀芯上的液压作用力相平衡。

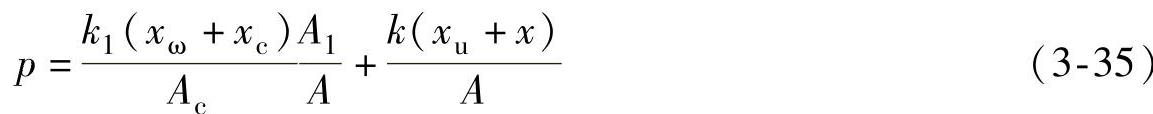

当阀芯重力、摩擦力和液动力忽略不计时,导阀芯和主阀芯在稳态工况下的力平衡方程分别为

p1A1=k1(xω+xc) (3-33)

pA-p1A1=k(xu+x) (3-34)

式中 p——系统压力(进口压力)(Pa);

p1——主阀上腔(即导阀前腔)压力(Pa);

A1、A——主阀活塞上、下侧有效面积(m2);

k1、k——导阀、主阀弹簧刚度(N/m);

xω、xu——导阀、主阀弹簧预压缩量(m);

xc、x——导阀、主阀开口量(m)。

将上述两式联立得

在设计时,为使主阀关闭时有足够的密封力,通常取A1略大于A。主阀的关闭靠液压差动力,主阀弹簧只用于克服主阀的摩擦力,故主阀弹簧刚度可取得很小,即k≪k1。又因导阀溢流量很小(约为溢流阀额定流量的1%左右),故导阀承压面积Ac和开口量xc均很小,即

Ac≪A,xc≪x

由式(3-35)和上述条件可以看出,主阀开口量变化对系统压力的影响远小于导阀开口量变化对系统压力的影响,即主阀溢流量变化对压力的影响远小于导阀溢流量变化对压力的影响。又因导阀承压面积小,使得导阀弹簧刚度不致太大,故导阀溢流量变化对系统压力的影响也不大。综上所述,当溢流量变化时,先导式溢流阀的进口压力是保持基本恒定的。

3.溢流阀的性能特性

(1)性能参数

a.基本参数

额定压力:指额定工况时的压力,一般指额定工况下的最大工作压力。

额定流量:指额定工况时的流量,一般指在压力损失值限定条件下所能通过的流量。

b.稳态特性参数

调压范围:指在通过额定流量时,调压手轮从全开至全关状态下,溢流阀进油口的压力变化范围。

压力振摆:指在稳定状态下调定压力的波动值。

压力偏移:指在规定时间内调定压力的偏移量。

内泄漏量:指内部运动副高低压腔间的泄漏量,一般指溢流阀调定压力在其调压范围最高时,使其进口压力由调压范围最高值降至某一压力后,从溢流阀口所测得的泄漏量。

卸荷压力:指在调定压力下,通过额定流量时,使溢流阀遥控口接油箱,即溢流阀处于卸荷状态时进、回油口的压差。

压力损失:指在调压手轮全开位置,溢流阀通过额定流量时,进、回油口的压差。

开启特性:指溢流阀从关闭逐渐开启时,流经阀的流量和与之对应的进口压力之间的关系。开启特性一般用开启率来衡量,开启率即开启压力与调定压力的百分比。

闭合特性:指溢流阀从开启逐渐关闭时,流经阀的流量和与之对应的进口压力之间的关系。闭合特性一般用闭合率来衡量,闭合率即闭合压力与调定压力的百分比。

稳态压力—流量特性:即启闭特性,它是开启特性和闭合特性之总合。

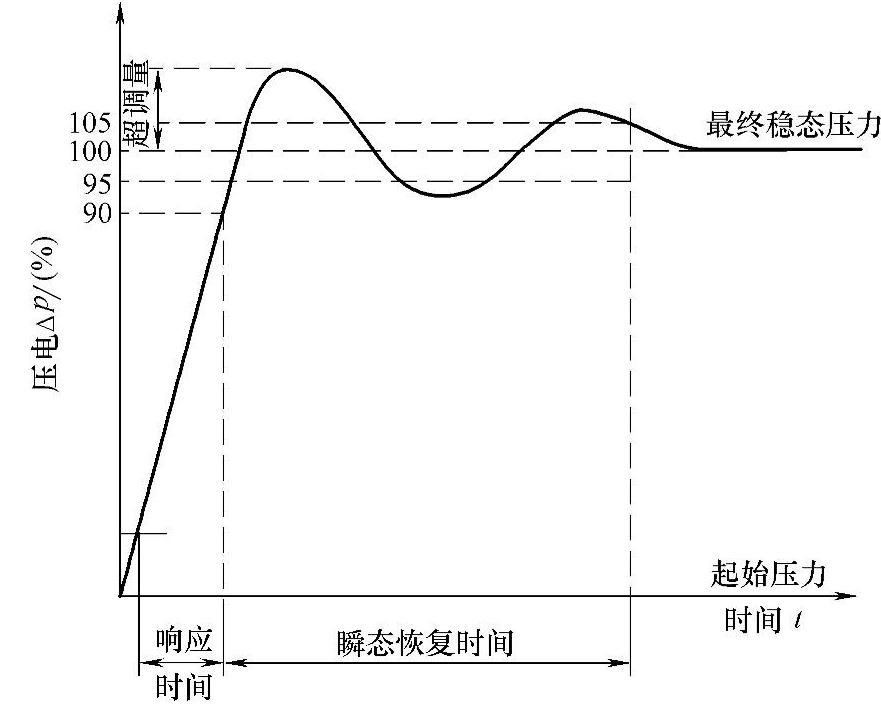

c.动态特性参数

瞬态恢复时间:指在瞬态过程中,从达到调定压力到调定压力稳定时所需的时间。

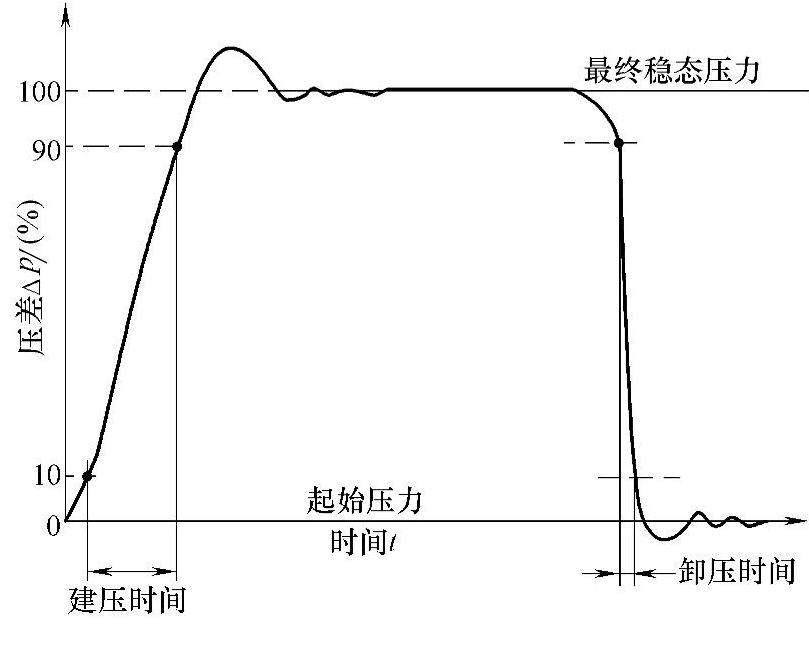

建压时间:指从卸荷状态至完全卸荷时所需的时间。

卸荷时间:指从调定压力状态至完全卸荷时所需的时间。

压力超调量:指瞬态过程中,峰值压力与调定压力的差值。

压力超调率:指压力超调量与调定压力的百分比。

d.噪声 主要包括机械噪声和流动噪声。

(2)性能要求

1)调压范围大,压力振摆和偏移小;

2)等压力特性好,开启率和闭合率高;

3)过流能力大,压力损失和内泄漏量小;

4)瞬态恢复时间短,建压和卸荷时间短,压力超调率低;

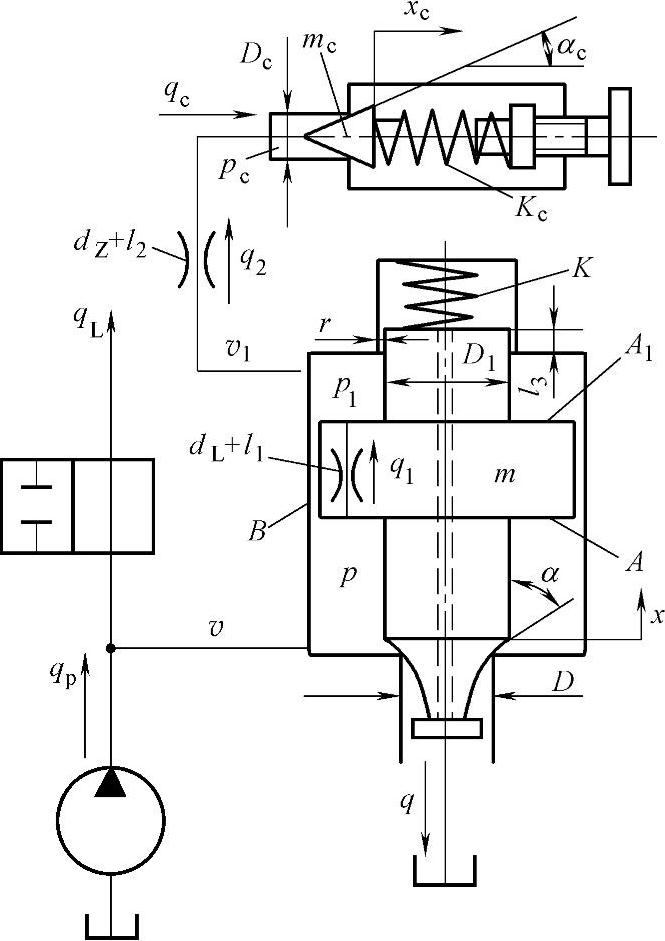

图3-15 先导式溢流阀的物理模型

5)动作灵敏,噪声小。

(3)性能特性分析

数学模型

以先导式溢流阀为例,建立其数学模型,直动式溢流阀的数学模型可由此简化后得到。图3-15所示为先导式溢流阀的物理模型,据此可列出下列基本方程。

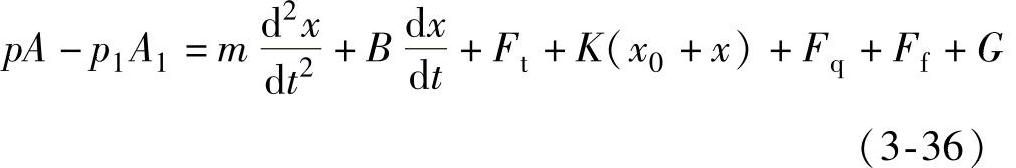

主阀芯的运动微分方程:

式中 Fq——作用在主阀上的稳态液动力,对下流式锥阀,若其下端无尾碟,稳态液动力起负弹簧作用,对稳定性不利;若其下端做成尾碟形状,则可使出流方向与轴线垂直,甚至造成回流,从而对稳态液动力起到补偿作用。其表达式为:Fq=CdCτπDpxsin2α;

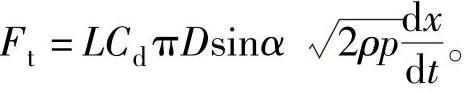

Ft——作用在主阀芯上的瞬态液动力,

通过主阀阀口的流量方程:

通过主阀芯阻尼孔的流量方程:

通过主阀上部及阀盖间隙处的泄漏量方程:

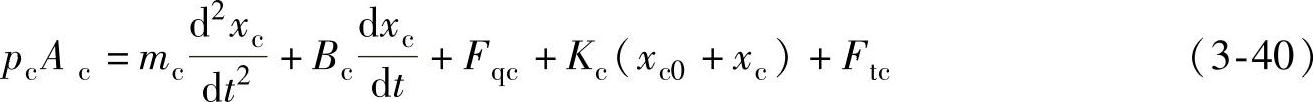

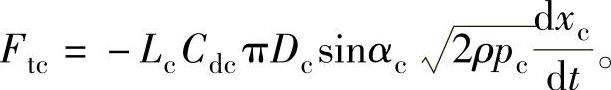

导阀芯的运动微分方程:

式中 Fqc——作用在主阀芯上的稳态液动力,导阀为上流式锥阀,其表达式为

Fqc=CdcCvπDcpcxcsin2αc;

Ftc——作用在导阀芯上的瞬态液动力,

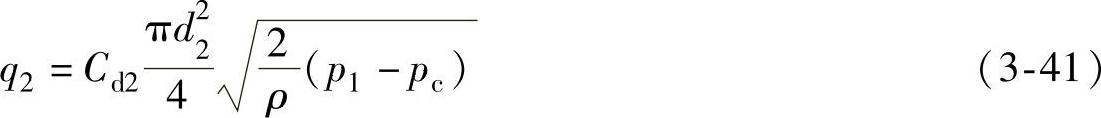

通过导阀座阻尼孔的流量方程:

通过导阀阀口的流量方程:

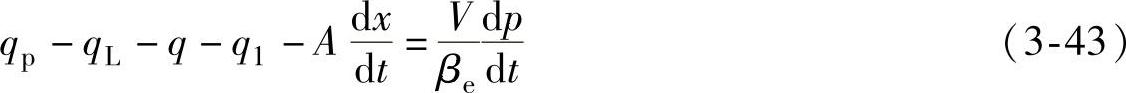

主阀下腔的流动连续性方程:

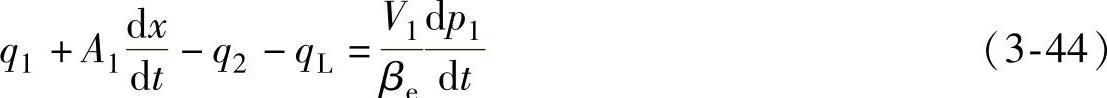

主阀上腔的流动连续性方程:

导阀腔的流动连续性方程:

以上诸式中

p1,p——主阀芯上下腔的液压力(Pa);

A1,A——主阀芯上下腔的有效面积(m2);

m,mc——主阀芯、导阀芯及其弹簧的质量(kg);

B,Bc——主阀芯、导阀芯的粘性阻尼系数[N/(m/s)];

x,xc——主阀、导阀的开口量(m);

K,Kc——主阀、导阀弹簧的刚度(N/m);

Ft,Ftc——作用在主阀芯、导阀芯上的瞬态液动力(N);(https://www.xing528.com)

Ff——主阀芯与阀体间的摩擦力(N);

G——主阀芯及其弹簧的重力(N);

Cd,Cdc——主阀、导阀阀口的流量系数;

Cv——流速系数;

pc——导阀腔的液压力(Pa);

qp——泵的输出流量(m3/s);

qc——主阀、导阀的溢流量(m3/s);

q2——通过主阀芯、导阀座阻尼孔的流量(m3/s);

qL——主阀芯上部与阀盖间隙处的泄漏量(m3/s);

ρ——油液的密度(kg/m3);

ν——油液的运动粘度(m2/s);

βe——油液的压缩率(Pa-1),其倒数为体积弹性模量(Pa);

V1,V——主阀上下腔及其连接管道的容积(m3);

D,Dc——主阀、导阀的出流口直径(m);

D1——主阀芯上部直径(m);

d1,d2——主阀、导阀的阻尼孔直径(m);

L,Lc——主阀、导阀的阻尼长度(m);

α,αc——主阀芯、导阀芯的半锥角(°);

r——主阀芯上部及阀盖的间隙(m)。

式(3-36)~(3-45)全面描述了溢流阀的动态特性。

(4)性能特点

溢流阀的性能特性包括稳态特性和动态特性。稳态特性是指阀在稳态工况时的特性,动态特性是指阀在瞬态工况时的特性,二者是相互矛盾的。对液压机构中使用的液压阀来说,主要是希望其具有比较好的稳态特性。

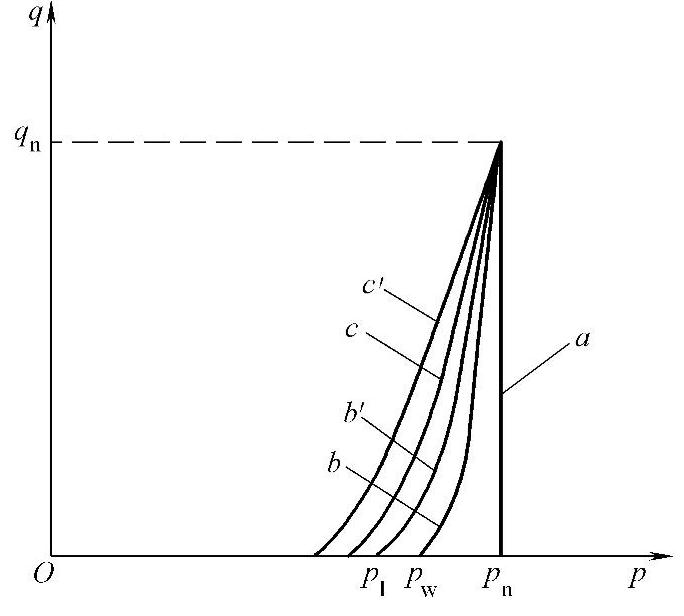

a.稳态特性

溢流阀的稳态特性主要是其稳态压力-流量特性(即启闭特性),图3-16所示为溢流阀的启闭特性曲线。其中,直线a为理想的启闭特性,曲线b和b′为先导式溢流阀的开启特性和闭合特性,曲线c和c′为直动式溢流阀的开启特性和闭合特性。

图3-16 溢流阀的启闭特性曲线

由溢流阀的启闭特性曲线可以看出:

★直线a所示的理想启闭特性是希望获得的,其含义是:当且仅当进口压力达到调定压力时,溢流阀才立即开启,溢流量也同时达到额定值;而只要当进口压力与调定压力相比略有降低,溢流阀就立即关闭,溢流量同时降为零。这种阀在实际中是不存在的。

★对同一个溢流阀,其开启特性总是优于闭合特性,即开启率高于闭合率。这主要是由于在开启和闭合两种运动过程中,摩擦力的作用方向相反所致。

★先导式溢流阀的启闭特性优于直动式溢流阀。也就是说,先导式溢流阀的调压偏差小,开启率和闭合率高,调压精度高。

所谓调压偏差,即调定压力与开启压力之差值。压力越高,调压弹簧刚度越大,由溢流量变化而引起的压力变化越大,调压偏差也越大。

由以上分析可知,直动式溢流阀结构简单,灵敏度高,但压力受溢流量的变化较大,调压偏差大,不适于在高压,大流量下工作,常用作安全阀或用于调压精度要求不高的场合。而先导式溢流阀,由于其对压力和流量两个主要参数进行了合理化分配,用高压差、小流量的导阀来控制低压差、大流量的主阀,虽然灵敏度较直动式溢流阀有所降低,但调压精度却有了明显的提高,故先导式溢流阀被广泛用于高压、大流量和调压精度要求较高的场合。

b.动态特性

溢流阀的动态特性是指流量阶跃时的压力响应特性,瞬态响应特性曲线如图3-17所示,其衡量指标主要有瞬态恢复时间和压力超调率。对先导式溢流阀,还有建压、卸压特性曲线,如图3-18所示,其衡量指标是建压时间和卸荷时间。

一般来说,直动式溢流阀比先导式溢流阀的响应速度快,但压力超调率高,瞬态恢复时间也较长。

图3-18 建压、卸压特性曲线

图3-17 瞬态响应特性曲线

4.溢流阀的典型结构与工艺要求

(1)典型结构

a.直动式溢流阀

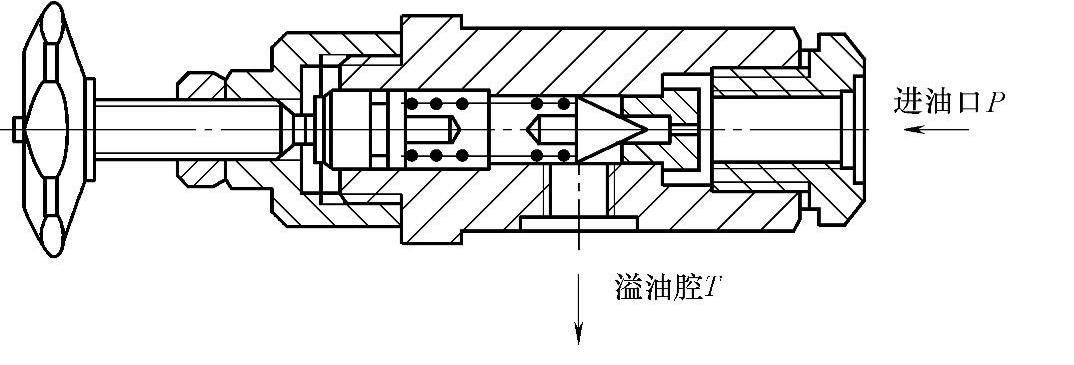

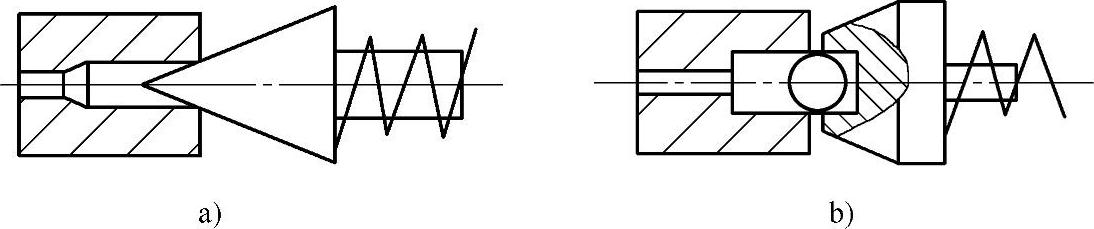

直动式溢流阀在液压机构中大都采用座阀结构形式(见图3-19)。座阀结构可分为球阀[见图3-13a]和锥阀[见图3-13b]两种。

球阀和锥阀结构简单,阀芯和阀座之间的接触应力大,但密封性好,灵敏度高,因而在液压机构的液压阀中应用极为普遍。

图3-19所示为一种锥阀结构的直动式溢流阀,因其流量很小,一般仅用作遥控阀。

图3-19 作遥控阀的直动式溢流阀

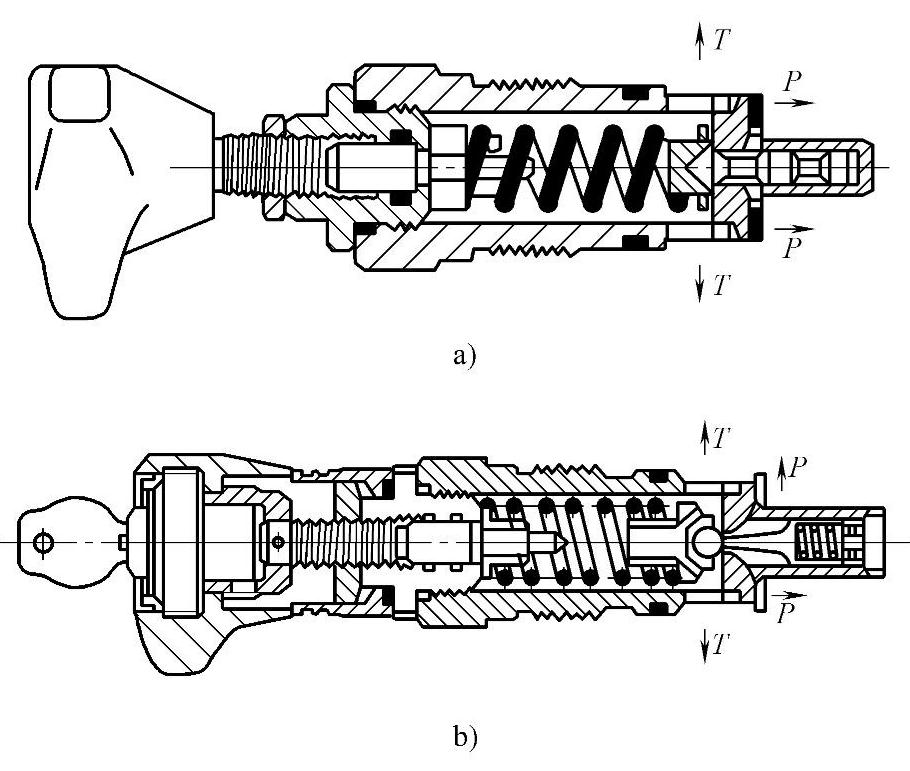

图3-20所示为另一种结构的直动式溢流阀,其中图3-20a为锥阀结构,图3-20b为球阀结构。该产品压力很高,流量也较大,可用作安全阀。

b.先导式溢流阀

先导式溢流阀的导阀一般为锥阀或球阀结构;主阀则有滑阀和锥阀两种结构,而具有锥阀结构的主阀按其配合状况,又可分为二节同心式和三节同心式结构。液压机构大多采用的是二节同心式和三节同心式的锥阀结构的主阀。

图3-14所示为主阀为三节同心式结构的先导式溢流阀,其导阀为锥阀结构。

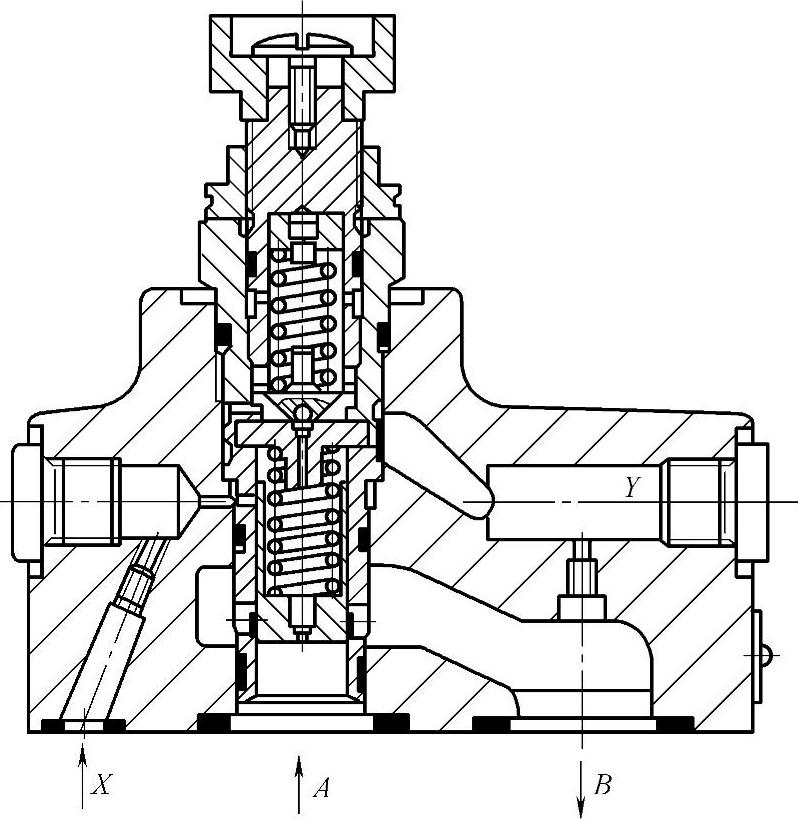

图3-21所示为主阀为二节同心式结构的先导式溢流阀,其导阀也为锥阀结构。

图3-20 作安全阀的直动式溢流阀

a)锥阀结构 b)球阀结构

图3-21 主阀为二节同心式结构的先导式溢流阀

1—锥阀 2—锥阀座 3—阀盖 4—阀体 5—主阀芯 6—阀套 7—阻尼孔 8—主阀弹簧 9—调压弹簧 10—调节螺钉 11—调压手轮

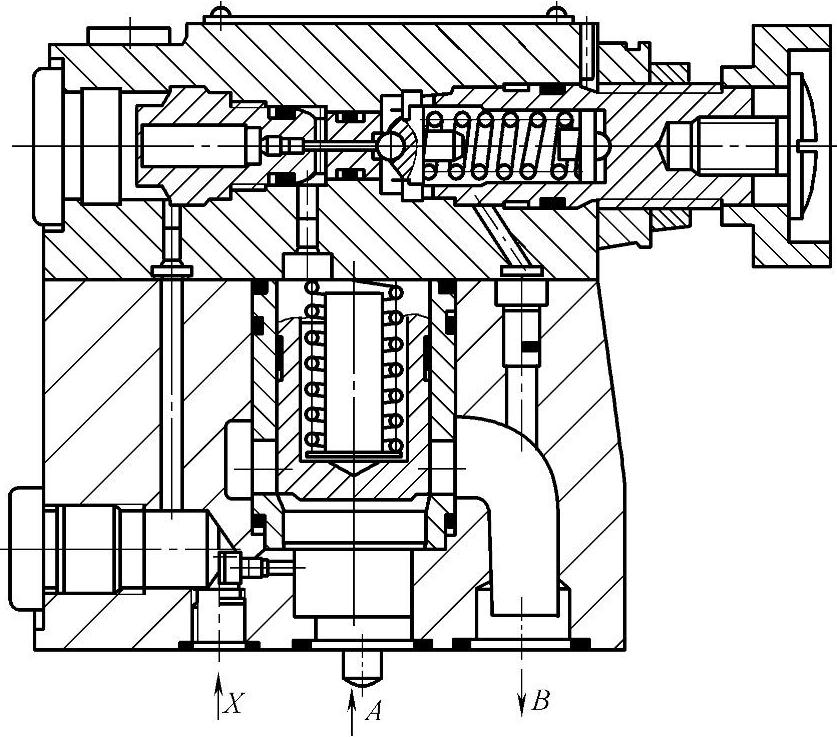

图3-22和图3-23所示为某种产品,其导阀为球阀结构,球体和弹簧座是分体的,靠滚压收口固定在一起。当通过相等的流量时,这种球阀结构与锥阀相比具有较小的开口量,可使主阀开启得比较迅速,而且流量变化对压力的影响也较小。另外,球阀的自位性较好,使其容易保证可靠的密封性;球体和弹簧座是分体的,可作为标准件,降低了导阀芯的加工与热处理难度,因而具有较好的工艺性。从主阀结构看,两种结构均为二级同心式,所不同的是,图3-23所示的主阀插件更接近于盖板式插装阀,其阀芯和阀套的配合直径有所增加,从而增大了阀的过流能力,并提高了产品的通用化程度。而图3-22所示结构则从溢流阀两对运动副的布置形式着手,使导阀运动副与主阀运动副成一直线,并与螺纹式插装阀和叠加阀的插件相统一,从而实现了先导式溢流阀的小型化和通用化,降低了制造成本。

图3-22 先导式溢流阀(一)

图3-23 先导式溢流阀(二)

(2)工艺要求

对直动式溢流阀主要零件的工艺要求与先导式溢流阀的导阀部分基本相同,故以先导式溢流阀为例进行介绍。先导式溢流阀由导阀和主阀两部分组成。

a.导阀部分

先导阀是压力控制阀重要的通用部件,其主要零件是导阀配合偶件和调压弹簧。

①导阀配合偶件

导阀配合偶件是指导阀芯和导阀座。在溢流阀的工作过程中,为了实现对压力的调整,导阀芯无时不在振动着;又由于导阀开口量很小,因而这种振动实际上是导阀芯和导阀座之间的一个不断的冲击过程,而且压力越高,压力变化越大冲击也就越大。故导阀配合偶件除应保证可靠的密封性外,还应有足够的抗冲击能力。

图3-24所示为座阀式导阀的两种结构型式,其中图3-24a为锥阀结构,装配时需要对研。图3-24b为球阀结构,装配时需要砸配。对座阀结构导阀配合偶件的工艺要求是:

★导阀芯和导阀座为线接触(线宽0.2mm左右),其配合部位应具有较高的尺寸精度和圆度精度,并具有较高的表面光洁度,即选用较小的表面粗糙度。

★导阀配合偶件应具有较高的内部强度和表面硬度(≥50HRC),尤其是导阀芯沿圆周方向的硬度要有良好的均匀性。

图3-24 座阀式导阀的两种结构型式

a)锥阀结构 b)球阀结构

图3-25 差动式导阀结构

★导阀配合偶件要具有良好的硬度匹配,一般来说,导阀芯比导阀座的硬度要高一些。

图3-25所示为差动式导阀结构,阀芯的有效承压面积为一面积差,从而减小了作用在阀芯上的液压力,这不仅使调压弹簧容易设计,而且也可使配合偶件的硬度要求有所降低。但它有两个配合面,对同轴度有要求,因而结构比座阀结构复杂,加工精度要求也较高。

②调压弹簧

一般来说,调压弹簧的刚度较大,对其力特性的要求较高。在设计时,为了满足安装空间的要求,常常需要缩小弹簧的结构尺寸,这就给弹簧材料的选取造成了困难,一般材料绕制后其力特性很难达到要求,必须经过强压处理。另外,对调压弹簧垂直度的要求也较高,两端面需并紧并磨平,磨面不少于270°;两端面内需倒角并去毛刺;弹簧表面还应做防锈处理,一般为磷化上油或电泳涂漆。

b.主阀部分

主阀配合偶件主要由阀体、阀芯、阀座或阀套组成。

① 阀体

阀体除应有足够的强度外,还必须具有足够的刚度,以保证在安装及使用过程中,阀芯动作灵活可靠,而不至于因阀体在外力作用下变形太大而卡住。

对阀体铸件的一般要求是:具有较高的尺寸精度和铸造合格率,铸件材质的致密度要好,不得出现裂纹、气孔、砂眼、缩松等铸造缺陷,铸造表面及内部流道应光滑、平整,同时内部流道的清砂要彻底。

比较图3-14和图3-21的主阀阀体,三节同心式的阀体与主阀芯直接配合,加工精度要求较高;二节同心式的阀体不直接与主阀芯相配合,主阀配合偶件是阀芯和阀套,因而阀体的内部流道形状较简单,对加工精度的要求也较低。

② 阀芯

先导式溢流阀主阀芯有两种常见的结构形式,即三节同心式和二节同心式。

如图3-14所示,三节同心式的主阀芯有三个配合面,其中间活塞与阀体配合,两端部分又分别与阀盖和阀座相配合,故同轴度要求较高;又由于主阀芯要与三个不同的零件相配合,因此,为满足同轴度要求,不仅需提高零件的加工精度,而且还要提高其装配精度。

如图3-21所示,二节同心式的主阀芯形式与单向阀阀芯相同,它取消了主阀芯和阀盖之间的配合,从而改善了装配性能,对加工精度的要求也略有降低。

③ 阀座

在三节同心式溢流阀中,阀座的作用是用来支承主阀芯,为了使阀口具有可靠的密封性能,主阀芯和主阀座之间必须保证线接触,其工作状况与差动式滑阀结构的导阀相类似,因而对配合偶件的工艺要求也基本相同。

④ 阀套

在二节同心式溢流阀中,阀套一般采用整体式结构,两个配合面均在阀芯和阀套之间产生,其中底部为锥阀配合,侧面为滑阀配合,因而该对配合偶件既要有锥阀的抗冲击能力,又要满足滑阀的耐磨要求。另外,整体式阀套结构对其内孔和底部锥面的同轴度提出了较高的要求,加工时应引起高度重视。

5.溢流阀在液压操动机构中的应用

溢流阀有直动式和先导式两种类型。直动式灵敏度高,响应速度快,通流量较小,宜用作安全阀防止液压系统过载;先导式稳定性好,启闭特性较好,宜用作调压阀维持压力系统压力恒定。在隔离开关用的非储能式液压操动机构中,常用先导式溢流阀来维持系统压力恒定。

在断路器用的氮气储能式液压操动机构中有两种应用方式:

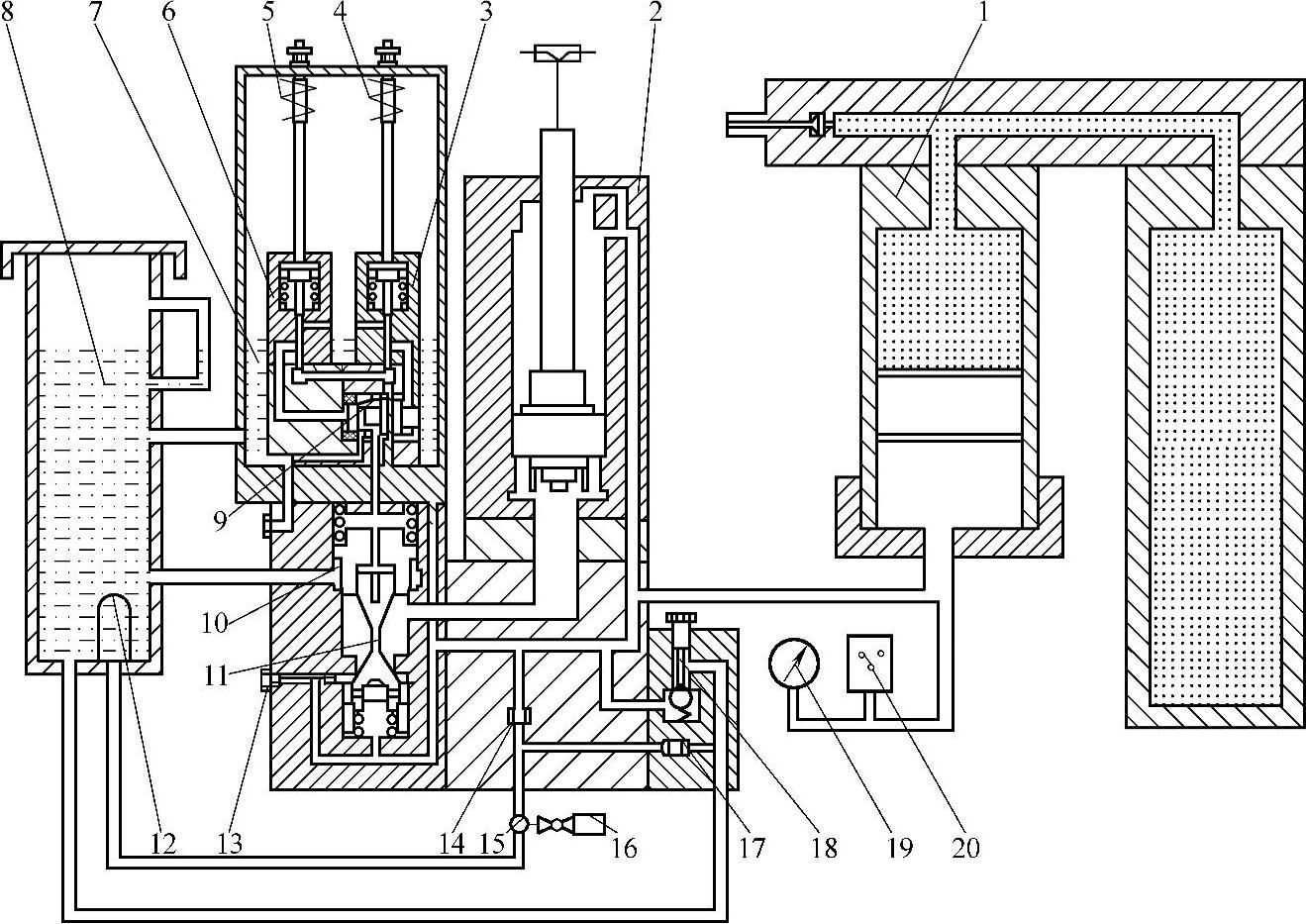

一种用直动式溢流阀作为安全阀使用,防止液压系统过载。在这种情况下,最好是将直动式溢流阀放置在油泵高压排油口和常高压系统逆止阀之间,如图3-26所示。这种用法的优点是结构简单、动作可靠、只要求溢流阀的开启特性好,在故障情况下能有效保护系统不致过载。缺点是当温差较大时,压力波动范围较大。

图3-26 溢流阀作为安全阀使用的液压操动机构

1—蓄能器 2—液压缸 3—分闸启动阀 4—分闸电磁铁 5—合闸电磁铁 6—合闸启动阀 7—辅助油箱 8—油箱 9—主阀 10—排油阀 11—充油阀 12—过滤器 13—节流阀 14—单向阀 15—液压泵 16—电动机 17—安全阀 18—高压放油阀 19—压力表 20—油压开关

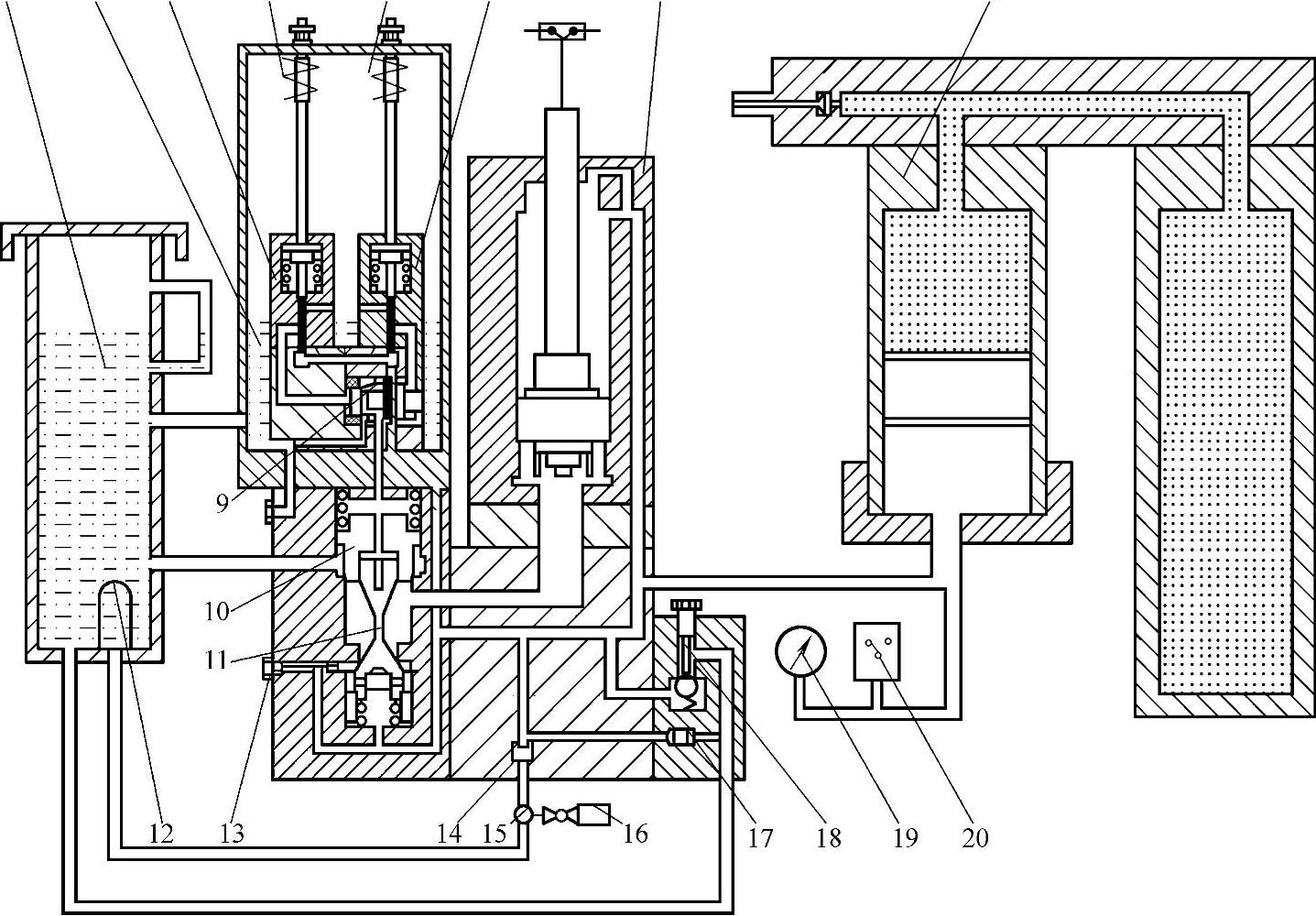

另一种用先导式溢流阀放置在逆止阀之后常高压系统中,如图3-27所示。这种用法的优点是不但能在故障情况下有效保护系统不致过载,而且能在温差较大时,有效限制压力波动范围。缺点是对溢流阀的启闭特性、瞬态恢复时间的要求都很高,另外增加了常高压系统的漏点。

图3-27 溢流阀放置在逆止阀之后常高压系统中使用的液压操动机构

1—蓄能器 2—液压缸 3—分闸启动阀 4—分闸电磁铁 5—合闸电磁铁 6—合闸启动阀 7—辅助油箱 8—油箱 9—主阀 10—排油阀 11—充油阀 12—滤油器 13—节流阀 14—逆止阀 15—液压泵 16—电动机 17—安全阀 18—高压放油阀 19—压力表 20—油压开关

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。