1.运动链传动误差

使用分度头、回转圆盘交换齿轮法加工渐形线,在传动中蜗杆副、交换齿轮、齿轮及蜗轮的齿距误差、丝杠螺距误差,以及选取的交换齿轮传动比的误差等,最终都要反映到渐开线型面上。在实际生产中,运动副的误差影响较小,而交换齿轮传动比的误差较大,所以在选择交换齿轮时,对于带小数值的交换齿轮比值,应选择小数点以后四位到六位数以上,其误差不应超过下列数值

(i0-i)/i=Δi/i<ΔR0/R刀

式中 ΔR0——渐开线基圆半径公差(mm);

i0——理论传动比;

i——实际使用传动比。

2.铣刀位置误差

从渐开线形成原理可知:铣刀坐标位置直接影响渐开线的曲面精度。铣刀中心位置是由X、Y坐标尺寸决定的,X决定渐开线终点的曲率半径,Y决定渐开线的基圆半径。因此X、Y的任何误差都直接影响渐开线的形状误差。

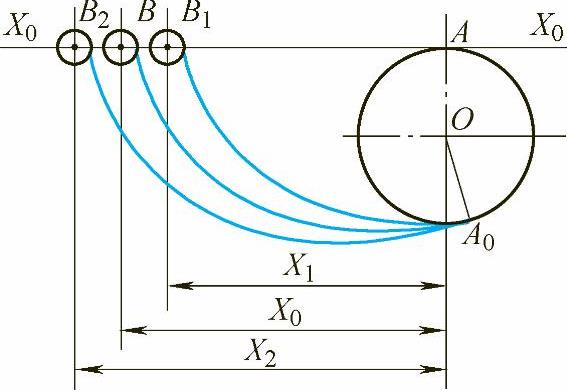

1)若X值比理论值大,渐开线的曲率半径加大,加工出来的曲线向外移,如图5-167中的曲线A0B2的形状。

2)若X值比理论值小,则渐开线的曲率半径减小,加工出来的曲线向内移,如图5-167中的曲线A0B1的形状。(https://www.xing528.com)

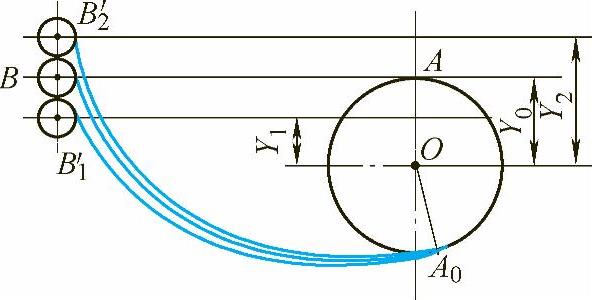

3)若Y值比理论值大,则渐开线的基圆相应被加大,实际上使渐开线基圆的滚动展开长度变长,加工出来的曲线向内移,如图5-168中的曲线A0B2′的形状。

4)若Y值比理论值小,则渐开线的基圆相应变小,使渐开线基圆的滚动展开长度变短,则加工出来的曲线向外移,如图5-168中的曲线A0B1′的形状。

图5-167 X对曲线形状的影响

图5-168 Y对曲线形状的影响

在渐开线加工的四种方法中,采用齿轮齿条展成法加工出来的渐开线形状精度高,由于只有一对传动副,而且齿轮齿条可以经过磨齿,可得到较小的齿距误差,因此可获得较高精度的渐开线形状。采用凸轮铣具加工也可以获得较好的加工精度。而采用回转圆盘与分度头交换齿轮法,由于传动链较长,传动误差较大,因此加工出来的曲线误差较大。

[1]1in=25.4mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。