1.椭圆曲线形状误差

铣削椭圆型腔时,长半轴a=R刀,短半轴b=R刀sinQ,铣削椭圆轴时,长半轴a=R刀,短半轴b=R刀cosQ;所以影响椭圆曲线形状误差的因素有铣刀半径R刀和铣刀倾斜角Q。R刀和Q的误差决定曲线长短轴和曲率的误差,即决定曲线形状误差。

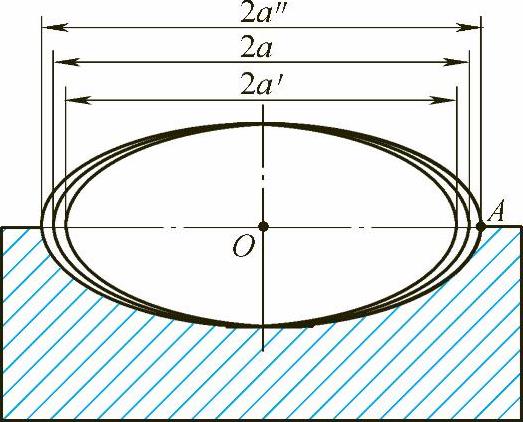

1)当a=R刀时,铣出来的椭圆长轴为2a(图5-152),如果铣刀半径加大ΔR刀,则铣出来的椭圆长轴为2a″=2a+2ΔR刀;如果铣刀半径减小ΔR刀,则铣出来椭圆长轴2a′=2a-2ΔR刀。

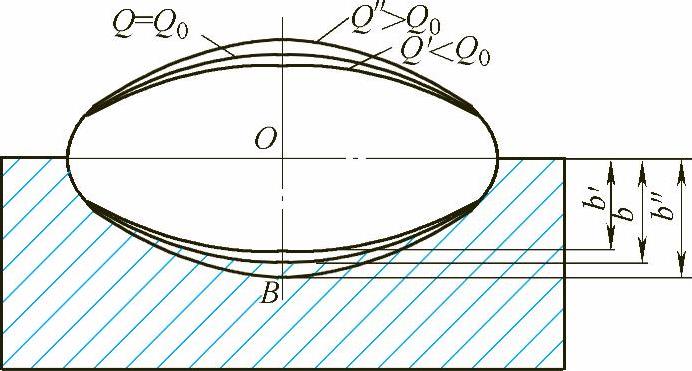

2)当倾斜角 时,铣出来的椭圆曲线短轴为b,曲线正确(图5-153)当Q″>Q时,使曲线短轴加大b″>b;当Q′<Q时,使曲线短轴变短b′<b。

时,铣出来的椭圆曲线短轴为b,曲线正确(图5-153)当Q″>Q时,使曲线短轴加大b″>b;当Q′<Q时,使曲线短轴变短b′<b。

图5-152 铣刀半径对长轴的影响

图5-153 铣刀倾角对短轴的影响

3)曲率半径的误差

椭圆公式

曲率半径 ρ=1/a4b4(b4a2+a4y2)3/2

A点(a,0)曲率半径ρA=1/a4b4(b4a2+a4·02)3/2=b2/a

B点(0,b)曲率半径ρB=1/a4b4(b4·02+a4b2)3/2=a2/b

举例说明铣刀半径和倾斜角对椭圆曲线曲率的影响:a=100mm,b=30mm,R刀=100mm,刀具振摆产生径向圆跳动,其误差ΔR刀=0.05mm,R刀′=100.10mm,Q=17°27′,铣刀倾斜角误差ΔQ=+30′。

A点曲率半径误差

ρA=b2/a=(30mm)2/100mm=9.0mm

ρA′=b2/a′=(30mm)2/(100mm+0.05mm)=8.991mm

ΔρA=8.991mm-9mm=-0.009mm(https://www.xing528.com)

铣刀半径加大了0.10mm,椭圆曲线的长轴增加了0.10mm,而曲率缩小了0.009mm。

B点曲率半径误差

ρB=a2/b=R2刀/R刀sinQ=R刀/sinQ=100mm/sin17°27′=333.8075mm

ρB′=a′2/b=R刀′/sinQ′=100.10mm/sin17°57′=324.8028mm

ΔρB=324.8028mm-333.8075mm=-9.0047mm

铣刀倾斜角加大了30′,椭圆曲线的短半轴b′=R刀′sinQ′=100.10mm×sin17°57′=30.8495mm,增加了0.8495mm,而曲率半径缩小了9.0047mm。

2.提高椭圆曲线形状精度的措施

1)精铣时用一个单刀头,铣头在垂直位置时,精铣一个圆孔d=2a[2R刀=ϕ(200±0.01)mm],这样可以排除刀头的径向圆跳动产生的铣刀直径的误差,可以准确地确定铣刀的直径尺寸。

2)铣头主轴的倾斜角Q(图5-154),采用铣头转盘上的刻度误差较大,采用正弦规和指示表测量法,可以精确地确定主轴倾斜角Q=44°25′37″。

3.曲线形状的检验

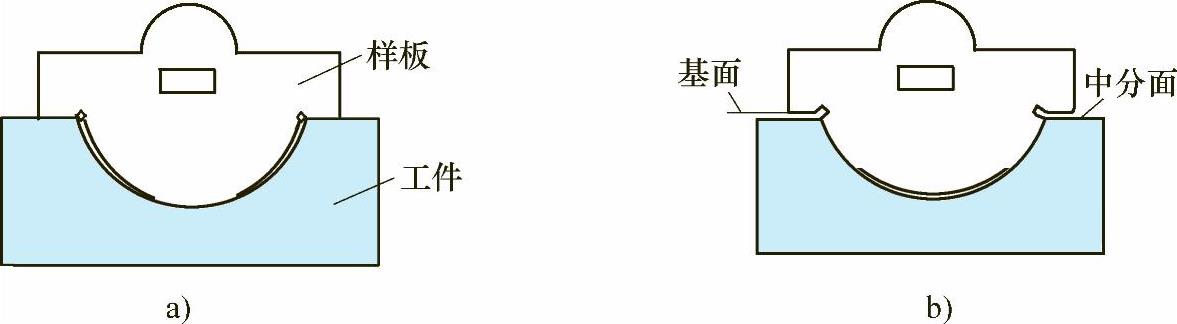

按设计图样给定的椭圆曲线几何参数,用数控线切割加工一个“标准样板”,检查椭圆曲线的形状误差。

1)当“标准样板”中部与工件曲线面接触,而两侧有间隙时(图5-155a)则说明加工出来的椭圆曲线短半轴小于理论值,即曲线变“扁”了,这样在短轴方向曲线的曲率半径变大了,因此在“标准样板”两侧有间隙。为此应减小主轴倾角Q或检查校对铣刀实际直径尺寸。

图5-154 测量主轴倾斜角

2)当“标准样板”与曲线在中间有间隙(图5-155b),而且样板的基面与曲线的中分面也存在间隙时(背吃刀量已到aP=b),则说明加工出来的椭圆曲线的短半轴比理论值大,椭圆曲线比正确图形变“圆”了,其椭圆曲率变小了,因此应增加主轴的倾斜角Q。

图5-155 使用样板检查椭圆型面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。