1.分度头交换齿轮法

根据阿基米德曲线的形成原理,利用分度头和铣床工作台,经过它们之间的交换齿轮,生成两种运动:装在分度头中的工件(凸轮毛坯)匀速转动的同时做直线运动,这两种运动合成后,便可以产生阿基米德曲线运动,铣刀在凸轮毛坯的外圆处,便铣出阿基米德曲线形状。利用分度头交换齿轮法铣阿基米德凸轮板,又可分垂直铣削法和倾斜铣削法两种。

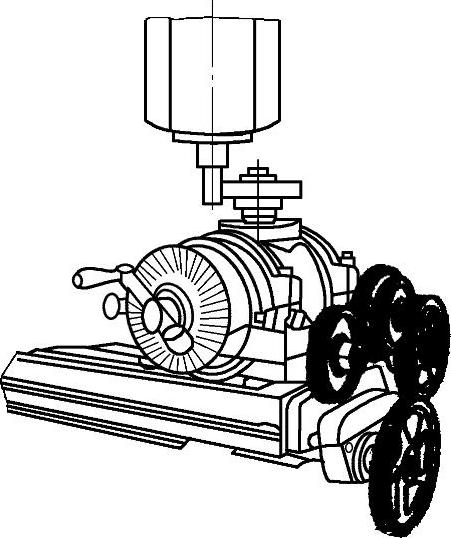

(1)垂直铣削法 垂直铣削法是在立式铣床上,将分度头主轴扳起成90°,工件装在分度头主轴孔中的心轴上,在分度头的交换齿轮轮轴与工作台右端丝杠之间安装交换齿轮,如图5-91所示。由于分度头立起来之后,分度头上的交换齿轮轴离工作台右端丝杠较远,因此需加个加长的交换齿轮轴,约400mm(图5-92)。

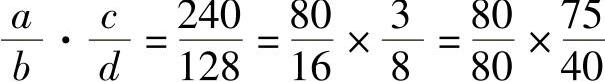

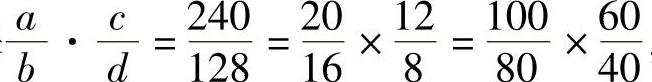

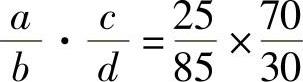

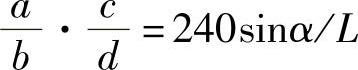

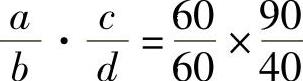

1)交换齿轮的计算。凸轮转一周,升高一个导程L,丝杠转一周,移动一个螺距P。根据图5-93所示的传动系统,可列出下式

图5-91 垂直铣削法

图5-92 加长交换齿轮轴

式中 n1——凸轮的转数;

n2——丝杠的转数;

P——丝杠螺距(P=6mm);

L——凸轮的导程(mm)。

z1=z2z3=z4k1=1 k2=40

交换齿轮:

当加工左旋的螺旋面时,要加惰轮e。

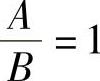

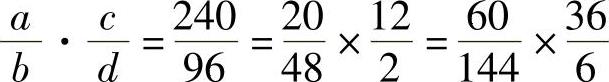

2)交换齿轮的安装。图5-94为交换齿轮的基本安装形式,a、b、c、d为交换齿轮,A、E、B为惰轮, 。

。

3)交换齿轮的调整。交换齿轮的调整主要包含三个方面:

①两个因数大小要接近,不要悬殊太大,避免大的因数乘上倍数之后齿数过大,最好选择铣床常备的交换齿轮齿数。

例如:

图5-93 传动系统图

图5-94 交换齿轮的基本安装形式

这样b=144,齿数太大,超过备用的齿轮齿数100,而d=6,齿数又太少,这样不但没有备用齿轮,而且也无法实现啮合。如果将96分解成12×8,则交换齿轮为: ,这样就很容易选配到交换齿轮了。

,这样就很容易选配到交换齿轮了。

②两个因子的大小要上下相互对应,即分解成一大一小,上下对应,这样大的与大的、同乘一个倍数,小的与小的同乘一个倍数,计算起来就比较方便。

例如:

③尽量要结合铣床备有的交换齿轮齿数来分解,使分出来的因数等于现有的交换齿轮齿数。

例如: ,其中c=75,不是铣床常备交换齿轮齿数,如使用需制造。如果

,其中c=75,不是铣床常备交换齿轮齿数,如使用需制造。如果 ,这样可以直接选用常备交换齿轮齿数,而不需要再制造了。对于带小数的交换齿轮,计算交换齿轮齿数比较烦琐,可采用比值法,即计算出传动比的比值,然后查相关资料,可以快速查出交换齿轮齿数。

,这样可以直接选用常备交换齿轮齿数,而不需要再制造了。对于带小数的交换齿轮,计算交换齿轮齿数比较烦琐,可采用比值法,即计算出传动比的比值,然后查相关资料,可以快速查出交换齿轮齿数。

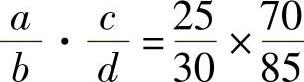

4)交换齿轮啮合可能性的检验。当交换齿轮齿数计算之后,需要验证各齿轮能否正常相啮合,对于常用的双列交换齿轮要保证主动轮与从动轮之间实现啮合,必须满足下列条件

a+b>c

c+d>b

而且希望尽量大的多一些,一般情况下

a+b>c+15,c+d>b+15

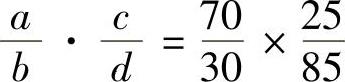

例如: 根据啮合条件:a+b>c,但25+30≤70,安装时如图5-95所示。齿轮a的安装轴碰到齿轮c的外圆,使得a与b两齿轮无法啮合。如果计算出来的交换齿轮不能满足上述两个条件,可以采用下面三项措施:

根据啮合条件:a+b>c,但25+30≤70,安装时如图5-95所示。齿轮a的安装轴碰到齿轮c的外圆,使得a与b两齿轮无法啮合。如果计算出来的交换齿轮不能满足上述两个条件,可以采用下面三项措施:

图5-95 交换齿轮的 合理安装

①将a与c齿轮的位置对调或c与d位置对调。

例如: 将a与c齿轮的位置对调后可得:

将a与c齿轮的位置对调后可得: ,这时a+b(70+30)>c(25),c+d(25+85)>b(30),这样两个条件都满足,就可以实现啮合了;或将b与d对调,可得到

,这时a+b(70+30)>c(25),c+d(25+85)>b(30),这样两个条件都满足,就可以实现啮合了;或将b与d对调,可得到 ,这时a+b(25+85)>c(70),c+d(70+30)>b(85),也可以满足啮合要求。

,这时a+b(25+85)>c(70),c+d(70+30)>b(85),也可以满足啮合要求。

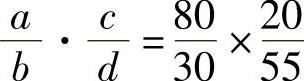

②将 与

与 互换。例如:

互换。例如: 校验是否可以啮合。将

校验是否可以啮合。将 与

与 互换得到:

互换得到: ,a+b(80+30)>c(20),c+d(20+55)>b(30),满足啮合要求。

,a+b(80+30)>c(20),c+d(20+55)>b(30),满足啮合要求。

③把齿数较小的分子、分母扩大同一倍数(但不要使扩大后的齿数超过100)。

例如: ,因此a+b(40+44)>c(70),c+d(70+85)>b(44)满足啮合要求。

,因此a+b(40+44)>c(70),c+d(70+85)>b(44)满足啮合要求。

交换齿轮选择好后必须验算啮合的可能性,否则当安装时两齿轮不能实现啮合,会浪费许多安装和调试时间。尤其是所需的交换齿轮没有库存时,需要再制造交换齿轮,制造好了一经安装又发现不能相啮合,需再重新制造,则更会影响生产进度。

5)交换齿轮的检查 交换齿轮安装后,要检查安装的是否正确,检查的方法是:将工作台纵向丝杠上的手轮刻度对“0”,分度头上的刻度也对“0”,将固定分度盘的紧固手轮松开,然后转动分度手柄(与分度盘一起),使分度头转一圈,这时纵向工作台丝杠上的刻度盘上的刻度数值正好等于要加工凸轮的导程,则说明安装的交换齿轮是正确的。

6)交换齿轮间隙的调整 交换齿轮安装后,要检查各齿轮之间的啮合间隙,各轮之间不能卡得很紧,否则自动进给时会带不动。当交换齿轮安装后,用手转动其中一个齿轮,使它们之间有0.2~0.3mm的间隙。当转动分度头手柄时仍有些吃力,可能是交换齿轮架上的齿轮与分度头交换齿轮轴上的齿轮不平行所致。在工作中,如发生工作台不走了的状况,此时一定要停机检查,不可在工作台进给电动机转动的情况下,用手去扳动交换齿轮,以免发生危险。

7)加工操作方法。加工操作一共分三步完成:

①铣削前先将铣刀中心对准在工件中心上。

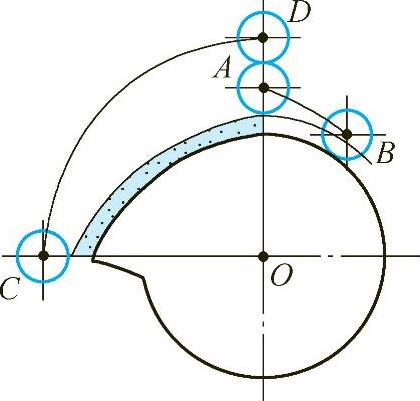

②进刀。松开分度盘左侧的锁紧螺钉,揺分度手柄(与分度盘一起),凸轮转动相对铣刀由A以螺旋线方式转到B,即达到进刀目的。然后反方向揺分度手柄,铣刀从B开始以螺旋的方式铣削到C处,即完成一次铣削(图5-96)。

③退刀。用紧固螺钉将分度盘固定,拔出分度手柄中的插销,转动分度手柄,转动凸轮使铣刀以相对圆的轨迹转到D,实现退刀。如再进刀进行铣削,则重复进刀,进行第二次铣凸轮面。

(2)倾斜铣削法 阿基米德平板凸轮还可以采用倾斜铣削法。具体方法是:将铣床主轴向右倾斜一个角度α,分度头向左相应倾斜一个α角,如图5-97所示。

图5-96 进刀与退刀方法

图5-97 分度头交换齿轮安装

1)交换齿轮的计算 由于铣刀和工件与工作台倾斜一个α角,当工件转动一周时,纵向工作台移动的距离为L1,而不是凸轮的导程L。为了能在凸轮(毛坯)上铣出设计导程L,在计算交换齿轮时应使用L1(图5-98),其交换齿轮为

P=6mm L1=L/sinαα=arcsinL/L1

图5-98 倾斜铣削法

2)铣刀切削刃长度的计算 由于铣刀倾斜一个α角,切削时凸轮在铣刀下部,当切到凸轮曲线终点时,凸轮相对上升到铣刀上部,因此加工前应计算一下铣刀切削刃长度是否够长。

B=E+ab=E+L1cosα+5mm

式中 E——凸轮的厚度(mm)。(https://www.xing528.com)

3)倾斜铣削法的优点。倾斜铣削主要有以下优点:

①若一个凸轮上有几条不同导程的曲线,采用垂直法加工,需要多次交换齿轮,增加辅助时间。而采用倾斜铣削法,只需按导程L1交换齿轮一次,只改变铣床主轴和分度头的转角即可加工出多种导程的凸轮,因此省工、省时,操作又简便。

②对于有一些导程带小数值的凸轮,采用垂直铣削法,计算和选配交换齿轮时比较麻烦。而采用倾斜铣削法,将要计算导程L1选为整数,用改变分度头倾斜角的办法,使计算和选配交换齿轮方便快捷。

③采用倾斜铣削法,由于铣刀与工件向左倾斜,这样铣削时可以不用加长交换齿轮轴。

例5-3 图5-99为有两个不同升程的平板凸轮,凸轮厚度b=10mm,从动件为直线运动的挺杆。

图5-99 两个不同升程的凸轮

设计导程L:

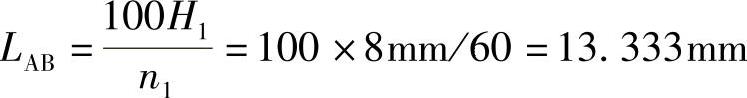

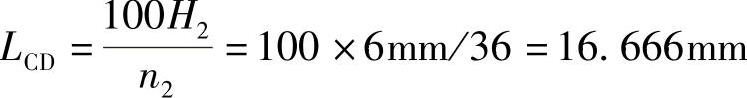

曲线AB段的升程H1=40-32=8mm,曲线占60等份

曲线CD段的升程H2=40-34=6mm

导程L1:

对于一个凸轮上有两条曲线,两种导程时,选择一个比两个计算导程都大,并且取比较接近的整数,取L1=20mm。

分度头倾斜角α:

交换齿轮:

切削刃长度:

B=E+L1cosαAB+5mm=10mm+20mm cos41°48′+5mm=30mm

由此可见:两种导程,只使用一套交换齿轮,只是铣床主轴和分度头的倾斜角扳两次,即可加工出两种不同曲线导程的凸轮。

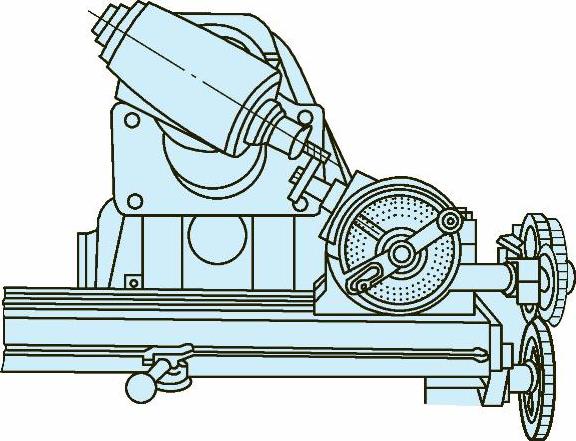

2.回转圆盘—分度头交换齿轮法

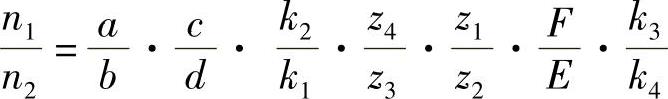

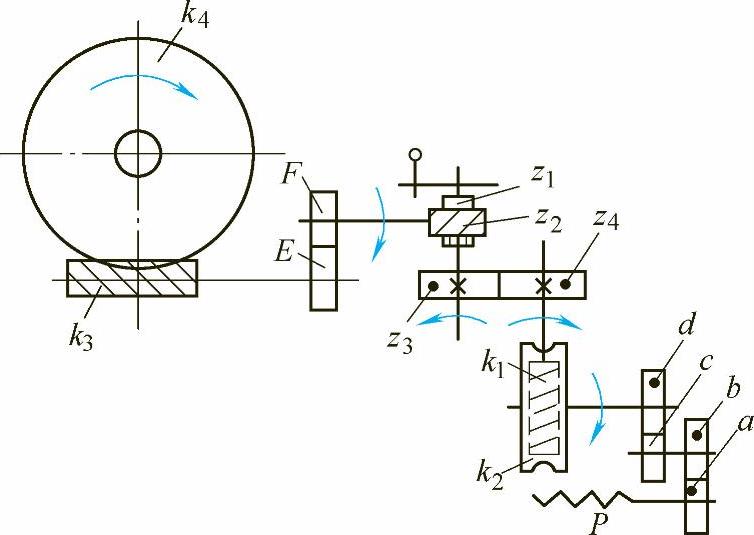

(1)传动方法 工件装在回转台上,用定位心轴定中心,上面用圆压板压紧,在外圆再加一个压板,防止工件窜动,如图5-100、图5-101所示。传动路线:纵向工作台丝杠转动,带动交换齿轮a/b、c/d,k2/k1、z4/z3、z5/z6、k3/k4,使工件转动。加工时,摇回转圆盘上的手柄2,回转台转动使工件进行旋转运动,同时,通过万向轴,齿轮E/F、分度头中的齿轮z1/z2、z3/z4、k1/k2,交换齿轮d/c、b/a,带动丝杠转动,使工作台移动,则工件进行直线运动。这样工件的旋转运动加上工件的直线运动合成为阿基米德螺旋运动,铣刀在凸轮板圆周上铣出阿基米德曲线螺旋面。

图5-100 回转圆盘—分度头传动系统图

(2)交换齿轮计算

凸轮转速n1=1,丝杠转速 ,P=6mm:

,P=6mm:

式中 L——凸轮导程(mm)。

如果要加工导程更小的凸轮,可以将F/E的传动比选择为2∶1、3∶1、4∶1、5∶1、6∶1等。例如:加工凸轮导程L=1mm,则选择F/E=6,其交换齿轮: 。

。

(3)进刀与退刀方法(图5-102)

1)进刀。将圆盘上的离合手柄由A转到B,圆盘中的蜗杆与蜗轮脱开,这时摇分度手柄时,只有工件转动,而纵向工作台(工件)并不移动。铣刀相对凸轮以圆弧方式由1进到2,将离合手柄从B扳回到A位置,使圆盘中的蜗杆与蜗轮相啮合,转动分度手柄2时,铣刀(相对)以螺旋的方式进给进行切削加工。

图5-101 传动原理图

图5-102 进刀与退刀示意图

2)退刀。当铣刀铣到螺旋面终点时,将离合手柄从A扳到B处,使万向轴与蜗杆脱开,再转动分度手柄,铣刀由1′以圆弧方式转到2′位置,这样铣刀离开已加工的螺旋面,达到退刀的目的。

图5-103 凸轮铣具结构

3.凸轮铣具加工法

(1)铣具结构 使用“凸轮铣具”加工阿基米德平板凸轮,特别适合加工多导程的凸轮,是一种很方便的加工方法。

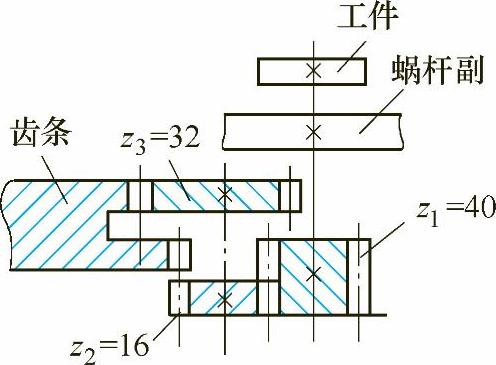

铣具的结构与使用方法:铣具由蜗杆副、齿轮齿条、靠模板、滚子和刻度盘等组成,如图5-103和图5-104所示。凸轮毛坯装在回转台上。当转动手轮时,蜗杆推动蜗轮转动,这样回转台带动工件转动,同时蜗轮下面的齿轮z1带动z2、z3转动,使齿条移动,从而使靠模板向前移动。由于滚子不动,因而迫使靠模板连同齿条、回转圆台上的凸轮一起沿底座上的导轨向右移动,这样就使凸轮一面自转,一面做直线运动,这两个运动合成为阿基米德螺旋运动,这样铣刀在凸轮毛坯上铣出阿基米德曲线面。

使用时,当手柄在1∶1位置时,齿轮z3与齿条啮合,这时传动比为1∶1,当手柄在1∶2位置时,拔叉的推动齿轮z3与齿条脱开,使齿轮z2与齿条啮合,其传动比为1∶2。

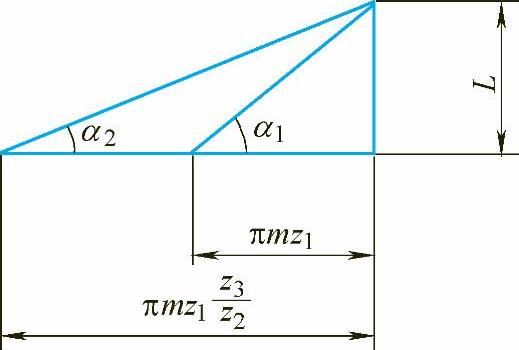

(2)靠模板角度的计算 采用凸轮铣具加工阿基米德曲线凸轮时,导程的大小决定靠模板倾斜角度的大小。当手柄在1∶1位置时,齿轮z3与齿条啮合,转动手轮,蜗杆带动蜗轮转动,蜗轮转一圈,下面的齿轮z1也转一圈(40个齿),因此带动齿条移动40个齿,而凸轮转一圈,曲线升高一个导程,这个直线移动距离是由靠模的倾斜作用,使凸轮做直线运动移动一个导程L。即齿轮z1=40的展开长为πd=πmz1,而凸轮曲线上升一个导程L,按图5-105和图5-106可列出下式

图5-104 铣具传动示意图

图5-105 直线移动与转动的关系

手轮在1∶1位置时:

α1=arctan(L/πd)=arctan[L/πmz1]

=arctan[L/(π×2mm×40)]

=arctan(L/80π)(z1=40,m=2mm)

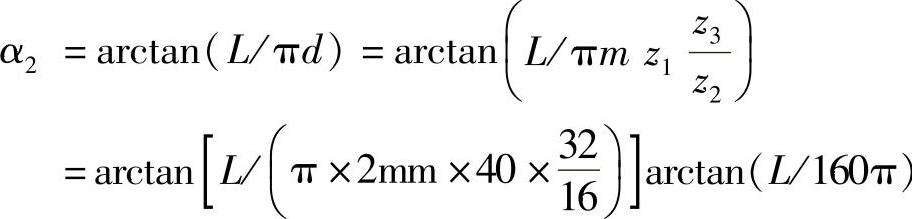

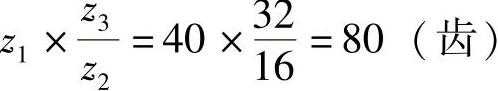

手轮在1∶2位置时:

图5-106 传动比为1∶2直线移动与转动关系

(3)传动比1∶1与1∶2的关系

1)用传动比1∶1加工,靠模板倾斜角为α1,用传动比1∶2加工时,靠模板倾斜角为α2,但加工出来的曲线导程相同均为L,只是用靠模板倾斜角α2加工时进给比α1慢些。根据这样的特点,粗铣时采用倾斜角α1,而精铣时采用倾斜角α2,加工的螺旋面表面粗糙度值小。

2)当选用1∶1传动加工时,靠模板倾斜角为α1,如果靠模板的倾斜角不变,这时将手柄8从1∶1扳到1∶2位置,当凸轮转一圈时,齿条移动,由原来的40齿变成了 。这样凸轮移动直线距离增加一倍,即导程加大一倍,它们之间的关系可以用图5-106来表示。也可以这样解释:当手柄8原在1∶1位置时,凸轮转过一个等分角Δβ,曲线上升一个等分高。当变速手柄扳到1∶2位置时,凸轮仍转过一个等分角Δβ,而曲线却上升两个等分高。它们之间的关系用图5-107表示。利用上述关系,在加工一个凸轮上有两条阿基米德曲线时,如其中一条曲线的导程是另一条导程的1/2,当其中一条曲线加工后,靠模板不用动,只要将变速手柄从1∶1转到1∶2即可进行第二条曲线的加工,使加工变得简便快捷。

。这样凸轮移动直线距离增加一倍,即导程加大一倍,它们之间的关系可以用图5-106来表示。也可以这样解释:当手柄8原在1∶1位置时,凸轮转过一个等分角Δβ,曲线上升一个等分高。当变速手柄扳到1∶2位置时,凸轮仍转过一个等分角Δβ,而曲线却上升两个等分高。它们之间的关系用图5-107表示。利用上述关系,在加工一个凸轮上有两条阿基米德曲线时,如其中一条曲线的导程是另一条导程的1/2,当其中一条曲线加工后,靠模板不用动,只要将变速手柄从1∶1转到1∶2即可进行第二条曲线的加工,使加工变得简便快捷。

图5-107 传动比1∶1与1∶2加工出的曲线对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。