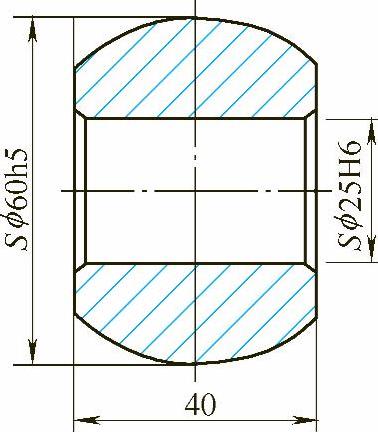

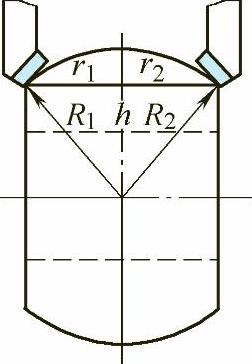

火箭发动机上的一个铝合金球体零件(图5-79),材料为LC6硬铝合金,硬度为190HBW,抗弯强度为680MPa。球外径D=600-0.012mm,内孔d=25+0.010mm,球的圆度误差小于0.01mm,球面与内孔同轴度小于0.01mm,球面表面粗糙度值Ra0.04μm。

1.零件装夹

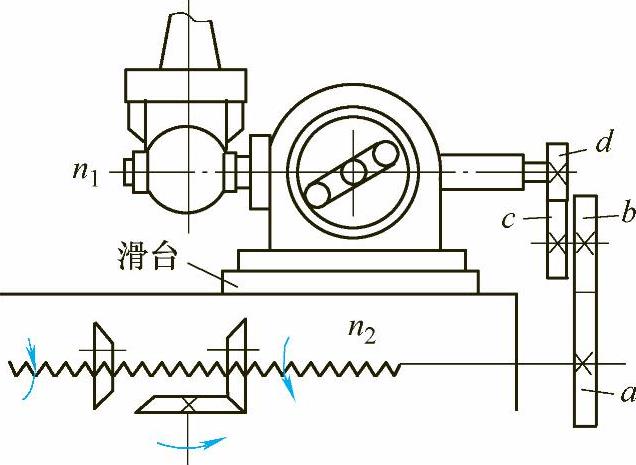

圆球毛坯采用分度头装夹,分度头装在滑台上,在分度头交换齿轮轴与纵向工作台丝杠间安装交换齿轮a/b、c/d,如图5-80所示。将工作台丝杠上的螺母拆掉,当起动纵向工作台电动机时丝杠转动,由于螺母拆掉了,所以工作台不移动,丝杠转动经交换齿轮带动分度头中的工件转动,这样铣刀高速旋转,工件慢慢转动,便可以铣出圆球来。

图5-79 球台零件图

图5-80 加工传动示意图

2.铣刀

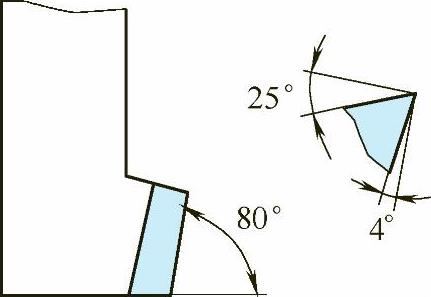

球体材料是铝合金,硬度低、强度低,因此选择大前角γo=25°,切削刃锋利,由于是铣外球面,应采用较小后角αo=4°。较小的后面起到压光的作用(图5-81)。但前、后面一定要进行精细研磨,表面粗糙度值应达到Ra0.04μm以下。刀具安装时,要避开刀尖切削,采用切削刃切削可减小球面刀痕,降低球面粗糙度。选择主偏角κr<90°,使用切削刃切削而不使用刀尖切削,加工出来的表面粗糙度值小,选择κr=80°。

图5-81 精铣刀几何角度

3.切削用量

切削速度:vc=150~200m/min,选择铣刀直径d0=44mm(刀尖),铣刀转速n0=1000~1500r/min,背吃刀量ap=0.01~0.03mm(精铣),精铣时工件(球)的转速为n1=0.2~0.25r/min。

4.零件转速及交换齿轮的计算

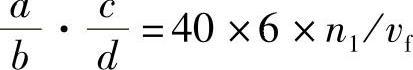

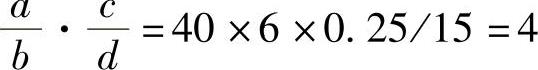

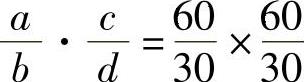

设定工件的转速n1,选择工作台进给速度vf,用传动交换齿轮a/b、c/d来保证要求的工件转速。调节工件的转速,通过调节工作台的进给速度来调节工件转速的高低。

选择n1=0.25r/min,工作台进给速度vf=15mm/min。

故

5.加工程序(https://www.xing528.com)

1)分度头主轴孔中装心轴ϕ25h5×300mm(带Morse No.4锥柄),心轴X、Z方向误差<0.01mm/300mm,将分度头找正。

2)在分度头主轴孔中装上尾部为Morse No.4锥柄,前端安装工件部分为ϕ25h6×38mm“液性塑料心轴”。“液性塑料心轴”可以消除配合间隙,定位精度高。

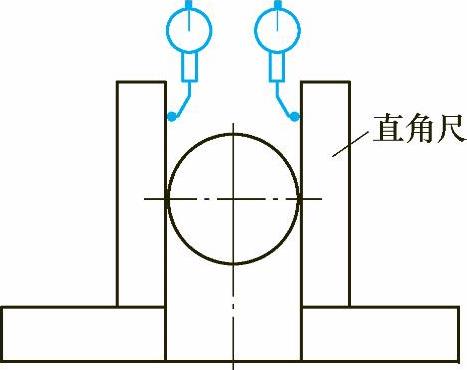

3)找正铣刀旋转中心与工件(球体)的旋转中心。在铣床主轴端面吸一个磁性表座,表座上装一个杠杆指示表,在“液性塑料心轴”两侧放直角尺,将表头对在直角尺侧面上,手动转动主轴,不断调整横向工作台,使两侧表读数值相差小于0.01mm(图5-82)。这是一种简单、易行,同时又非常准确的找正方法,可以使铣出来的球体半径精度达到μm级。

图5-82 用杠杆指示表找正

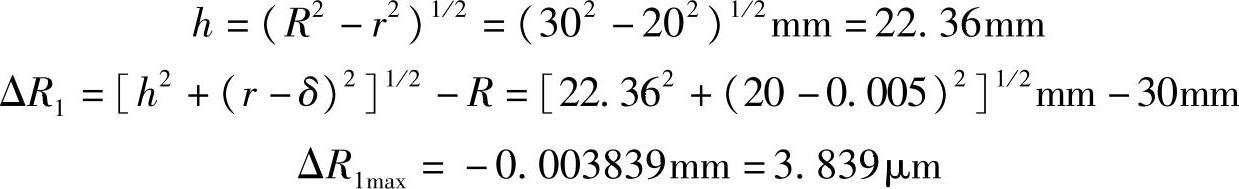

设:用指示表测量偏差为0.01mm,即铣刀偏心δ=0.005mm,计算铣后球体产生最大理论半径误差。

由图5-76可得:

由此可见,铣刀中心与被加工球体的旋转中心偏差小于0.01mm,加工后产生球的理论圆度误差仅为3.839μm,可以满足工件精度要求。

4)开车铣刀旋转,上升工作台使铣刀接近工件,目测铣刀两侧刃与工件球台两侧面接近,用手摇分度头手柄使工件转动,上升工作台开始试切。

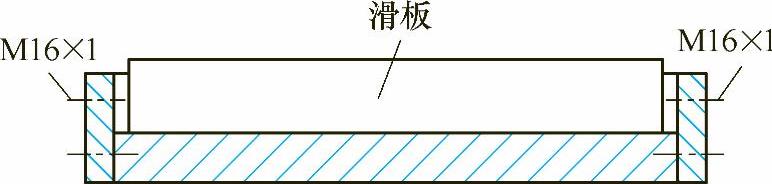

5)由于铣刀中心与球台两侧面有对刀位置有误差(图5-83),使铣出来的球面左右不对称,可调整“滑台”两侧面上的调节螺钉M16×1(图5-84),让工件向切削出来球面小的方向移动,使球台两侧面趋于对称。

图5-83 铣刀中心与球台中心

图5-84 调节零件位置的滑台

6)当铣出来的球面有“交叉刀花”出现,说明球体的圆度误差已比较小了,若“交叉刀花”能达到球面的20%,说明球的圆度误差可以达到0.1mm左右,此时将横向工作台固定进行粗铣,粗铣给精铣留0.5~0.8mm的精铣余量。

7)精铣时,不断地调节横向工作台,使加工的球体中心与铣刀中心的偏差逐渐减小,中心位置偏差越小,球的圆度误差越小。

根据经验:精铣时当“交叉刀花”占球面的60%时,球的圆度误差约为0.01~0.015mm,当“交叉刀花”达到70%~80%时,球的圆度误差约为0.008~0.01mm,当交叉刀花达到90%以上时,球的圆度误差可以达到0.003~0.004mm。

8)精铣后球表面粗糙度值可以达到Ra0.35~0.50μm,然后用钻夹头夹一个“V形夹”式的细油毡研具,在细油毡上涂“新光牌”—W10号研磨膏进行研磨,转速N0=1000r/min,球体的转速为2~3r/min,球表面粗糙度值可以达到Ra0.20μm,再用绸布涂W2号研磨膏进行抛光可达到Ra0.10μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。