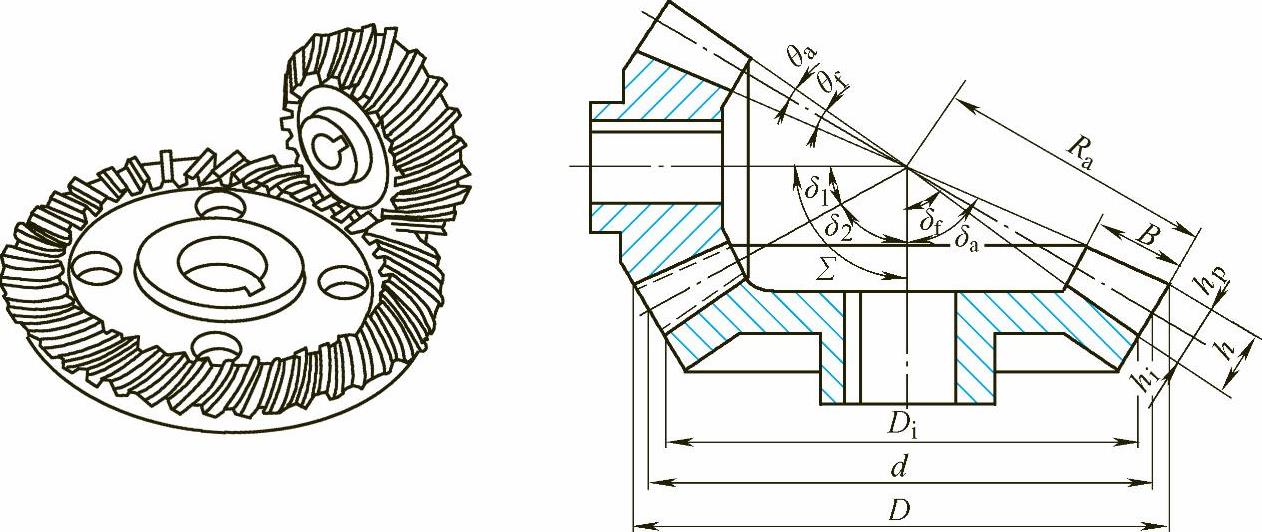

圆弧锥齿轮如图5-63所示。圆弧锥齿轮基本参数与刀具见表5-5。

图5-63 圆弧锥齿轮

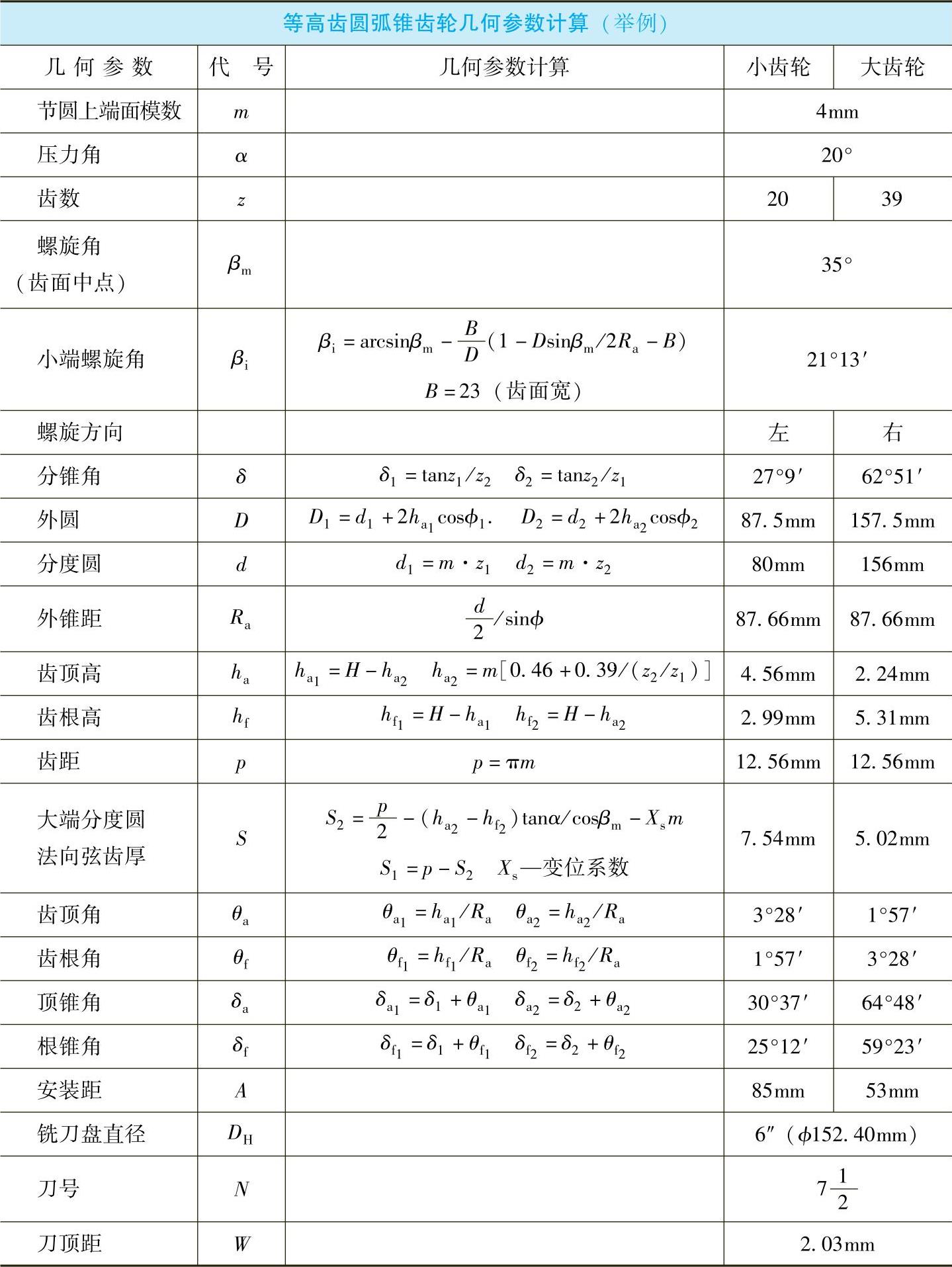

表5-5 圆弧锥齿轮基本参数与刀具

一、确定轮位

在铣床主轴孔中插一个Morse No.4锥体心轴,前端有孔(d=ϕ30mm)的轴套,在回转圆盘中心孔中插入一个ϕ30mm测量轴,升铣床工作台,使ϕ30mm轴插入到轴套中的ϕ30mm孔中,这样回转圆盘中心与冠轮中心重合。在分度头主轴孔装一个带Morse No.4锥柄的定位轴(安装加工齿轮毛坯),将分度头先扳起呈垂直状态,用高度尺测出高度F,然后将分度头扳成水平状态,即可计算和确定出水平轮位。

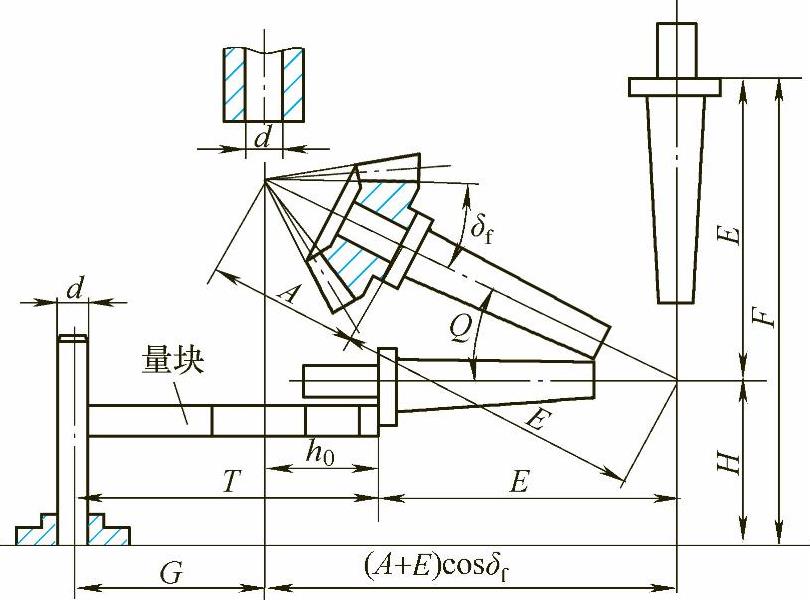

图5-64 确定轮位图

由于加工大轮的h0可能存在负值,测量存在困难,因此在离冠轮中心线一定距离G设置一个测量轴,用T值代替h0值来确定水平轮位。

图5-64中d为测量轴直径(ϕ30mm);H=125mm(分度头中心高,F=375mm(实测);E=F-H=375mm-125mm=250mm;设G=150mm。

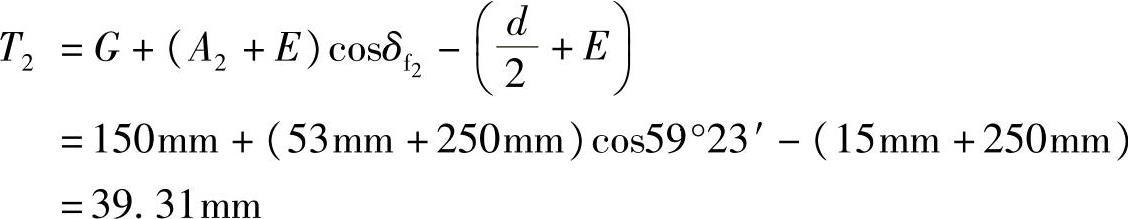

1.水平轮位

小轮

大轮

2.角向轮位

小轮

大轮

二、确定刀位

1.小轮刀位

纵向刀位:H1=Rm-rdcosβm=83.1mm-76.6mm×cos35°=20.36mm

纵向工作台向左移动20.36mm。

横向刀位:V1=-rdsinβm=-76.6mm×cos35°=-43.34mm(左旋)

工作台向操作者前方向移动43.34mm。

2.大轮刀位

纵向刀位:H2=20.36mm,纵向工作台向左移动20.36mm。

横向刀位:V1=+43.34mm(右旋),工作台向铣床立柱方向移动43.34mm。

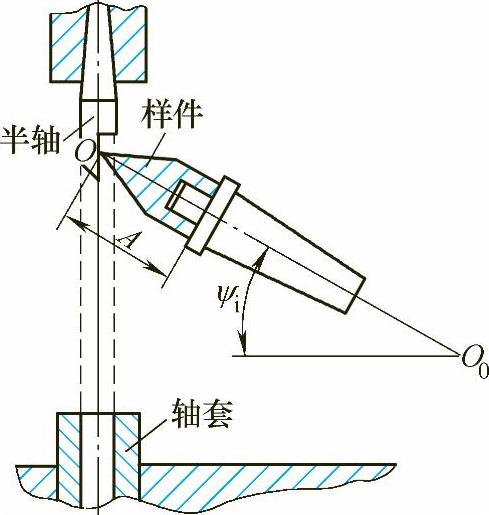

确定轮位还可以采用“样件法”,具体方法如图5-65所示。车一个“样件”,高度A等于被切齿轮的安装距,套装在分度头主轴孔中的安装定位轴上,在铣床主轴孔中安装一个带Morse No.4锥体的轴(ϕ30mm,前端铣去半面),在回转圆盘中心孔中装一个定位套孔(ϕ30mm),上升工作台使主轴中的半轴插入到回转圆盘中的定位套孔中,这样表示回转圆盘的中心与主轴中心重合,即被切齿轮的公转中心与冠轮中心重合,然后升降工作台下降,将分度头主轴扳起一个根锥角,移动工作台使分度头中的“样件”尖点对在半轴面上,即被切齿轮的节锥顶点与假想冠轮中心点重合,这样同时确定被切齿轮的角向轮位和水平轮位。

图5-65 用样件确定轮位与角向位

三、铣刀盘

DH=6″-L(左切刀),刀号: ,刀顶距:W1=2.03mm。四、交换齿轮

,刀顶距:W1=2.03mm。四、交换齿轮

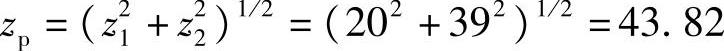

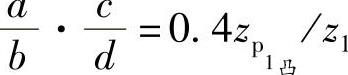

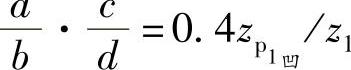

假想冠轮:

取zp=44。

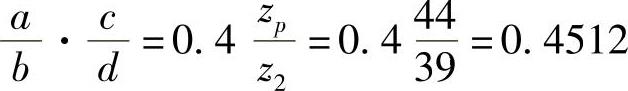

大轮切齿交换齿轮:z2=39

a=38,b=70,c=64,d=77。

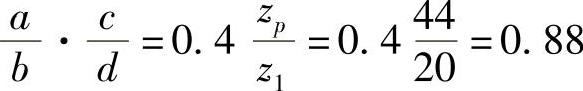

小轮粗切齿交换齿轮:z1=20

a=66,b=70,c=70,d=75(左旋加惰轮)。

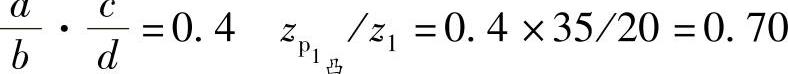

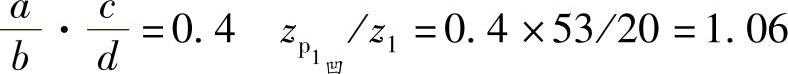

小轮精切凸面交换齿轮

小轮精切凹面交换齿轮  (https://www.xing528.com)

(https://www.xing528.com)

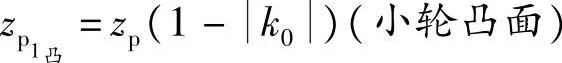

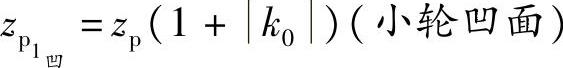

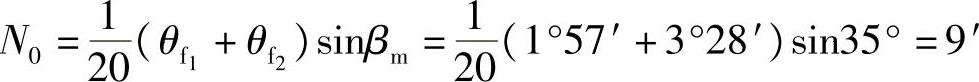

其中

ΔN=N-N0=75′-9′=66′

k0=ΔNtanα/172cos2βm=66′tan20°/172cos235°=0.208

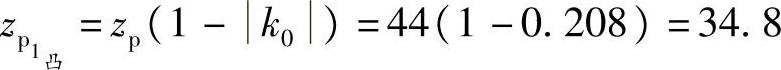

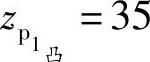

取 ,

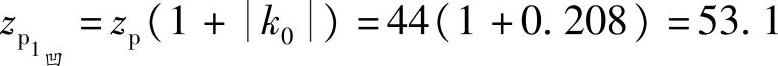

,

取 。

。

代入上式得

小轮精切凸面交换齿轮

a=48,b=58,c=64,d=76(左旋加惰轮)。

小轮精切凹面交换齿轮

a=68,b=65,c=76,d=75(左旋加惰轮)。

五、切齿

将齿轮z2(或z1)安装到分度头主轴中的定位轴上,用螺母压紧。开动铣床铣刀转动,其转动方向为反转即逆时针(左切刀)。

1.粗切

松开分度头中的分度盘的固定螺钉,逆时针摇回转圆盘手柄,回转圆盘带动分度头中的齿坯绕假想冠轮中心公转(逆时针),同时,经交换齿轮a、b、c、d的传动,工件进行自转(逆时针),这样即产生滚切运动。切齿刀将齿坯表面切出“刀痕”,将升降工作台刻度盘定在“0”位,同时核对牙齿的螺旋方向。

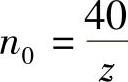

将齿坯离开切齿刀,上升工作台吃刀,吃刀量按全齿深的0.6~0.8倍计算,取a=0.7×7.55mm=5mm,摇回转圆盘手柄粗铣齿槽,铣刀齿即在齿坯上粗铣出一个齿槽。第一个齿槽切出后,稍降铣床工作台(1~2mm),然后顺时针摇手柄,使齿坯退出切削区,用固定螺钉将分度孔盘固定,拔出分度手柄上的插销,逆时针转动分度手柄,分齿, 。以大轮为例:

。以大轮为例: 。升工作台铣第二个齿槽,如此循环将全部齿粗铣一遍,再上升工作台切到全齿深,进行第二次粗铣。

。升工作台铣第二个齿槽,如此循环将全部齿粗铣一遍,再上升工作台切到全齿深,进行第二次粗铣。

2.精切

由于选择的铣刀盘刀顶距比小端齿槽窄,粗切后齿厚留有加工余量。用齿轮卡尺测出大端节圆上的弦齿厚,与设计图样规定的齿厚差,即为齿厚的实际加工余量。通过转动分度头上的分度手柄使齿坯转动,进行切向进给将凸面和凹面的齿厚加工余量切除。因此要计算出分度手柄每转一个孔距,齿厚的减薄量是多少,根据齿厚余量再计算出分度手柄应转过多少孔距,达到设计齿厚公差要求。

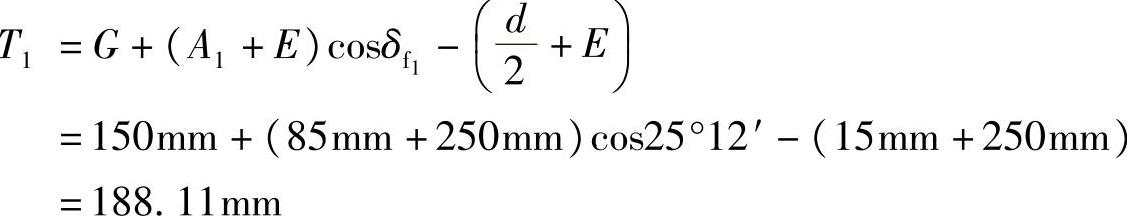

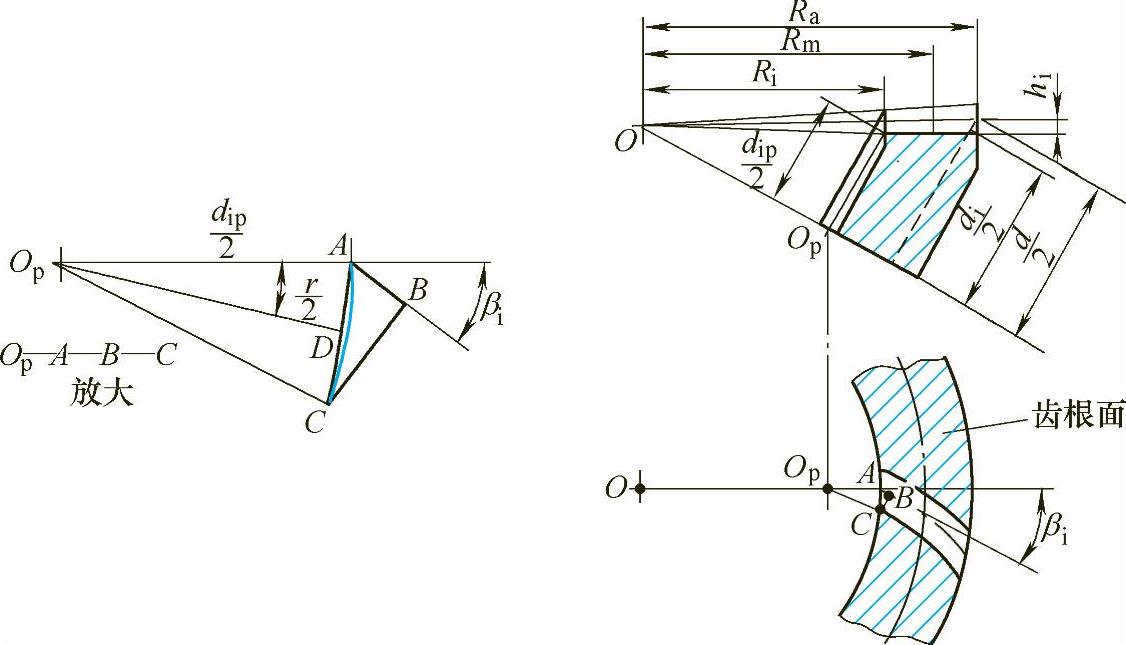

图5-66 齿厚减薄量计算图

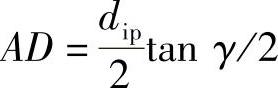

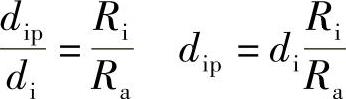

由图5-66可以列出下式

在△OpAD中

AC=diptanγ/2

BC=ACcosβi=diptanγ/2cosβi

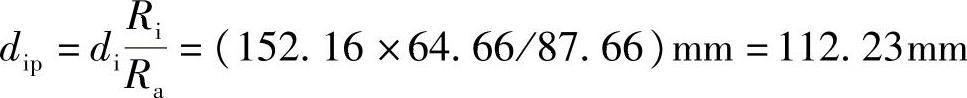

Ri=64.66mm,Ra=87.66mm,d=156mm,hi2=5.31mm,βi≈21°13′。

di=d-2hisinβi=(156-2×5.31sin21°13′)mm=152.16mm

精切时选择分度盘孔为一圈66孔,分度手柄转一圈为90°=540′,当分度手柄转过1个孔距时,齿轮转过的度数γ=540′/66=8′

AC=diptanγ/2=112.23mm×tan4=0.13mm

BC=ACcosβi=0.13mm×cos21°13′=0.12mm

由此可知:在66个孔的分度盘中,每转过1个孔距时,齿厚可以减薄约0.12mm。

六、研齿

切齿后由于存在齿形误差,通过研齿可以消除齿形误差,提高啮合精度。通常铣齿后进行一次研齿可以消除大部分齿形误差,经热处理后还会产生一些变形,因此还应进行一次研磨,通过研磨可以扩大接触区面积,改善接触质量,减少噪声,使设备运行更加平稳。研齿时将小齿轮装到铣床主轴上,大齿轮装在分度头上,齿的大端面对齐,将分度头中的蜗杆与蜗轮分开,铣床主轴按40~50r/min带动大齿轮转动,用毛刷向齿间加研磨剂,研磨剂采用白刚玉粉,粒度F80~F100,白刚玉粉用干油加煤油调制成糊状。主轴转速不宜过高,否则会将研磨粉甩出来,起不到研磨剂的作用。热处理后的研磨选用粒度为F120以上的研磨粉进行精研。为了提高研磨效率,可在分度头尾轴上加一个配重轮,增加从动轮的制动性,增加研磨压力,提高研磨效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。