1.刀盘基本结构

(1)整体刀盘 公称直径: [1] 、

[1] 、 、

、 、2in、

、2in、 ,适合加工模数ms≤2mm的小型圆弧锥齿轮,如图5-54所示。

,适合加工模数ms≤2mm的小型圆弧锥齿轮,如图5-54所示。

(2)镶齿单面刀盘 分单面外切刀(切牙齿凹侧面)和单面内切刀(切牙齿凸侧面)刀盘直径在6~18in,专业批量生产采用单面刀盘。

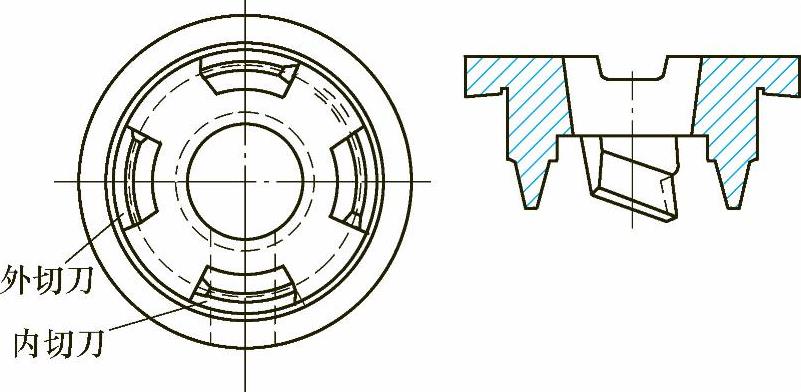

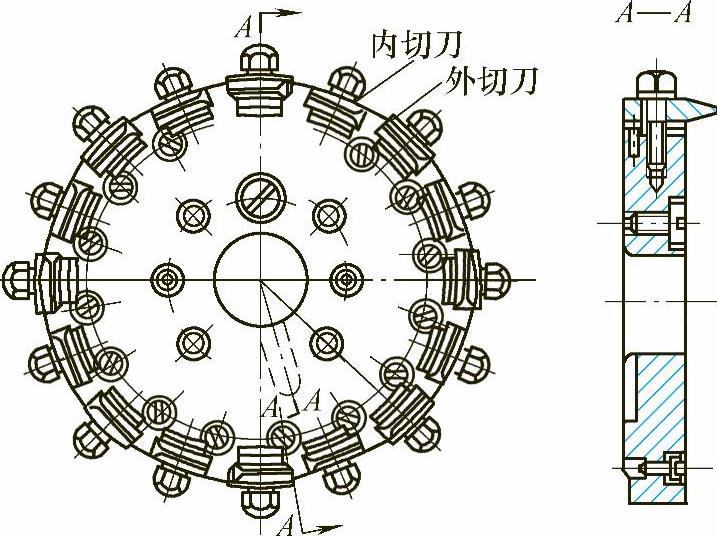

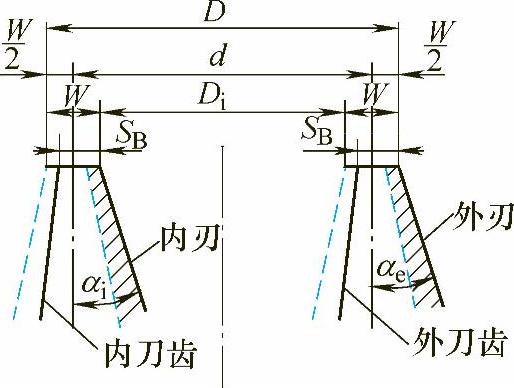

(3)镶齿双面刀盘 如图5-55所示,内外刀齿在刀盘上交错排列,可同时切削牙齿的凸凹两侧。双面分为粗切和精切两大类,单件、小批量生产使用双面刀盘。

图5-54 整体刀盘

图5-55 双面切齿刀盘

2.刀盘公称直径DH

DH=Ra/sinβm

式中 Ra——被切齿轮的外锥距(mm);

βm——螺旋角;

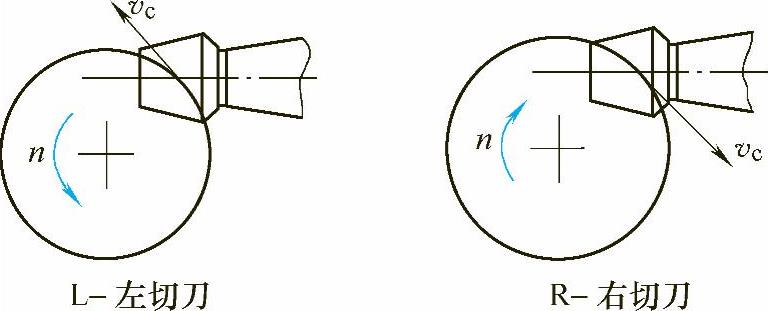

刀盘直径和螺旋角直接影响牙齿的收缩程度,按公式计算出刀盘直径后,一般选取刀盘半径大于大轮外锥距,再按接近标准刀盘公称尺寸选择。刀盘直径越大,则被切齿轮大小端的螺旋角相差越小,越有利于提高齿轮传动时的平稳性,但刀盘直径也不宜太大。刀盘分左右切刀(图5-56),刀盘上标注“R”为右切刀,标注“L”为左切刀。铣刀盘中的刀齿材料为高速钢W18Cr4V表面有氮化钛涂层。

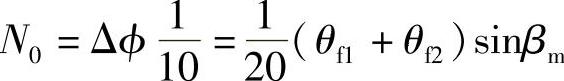

3.刀号N0

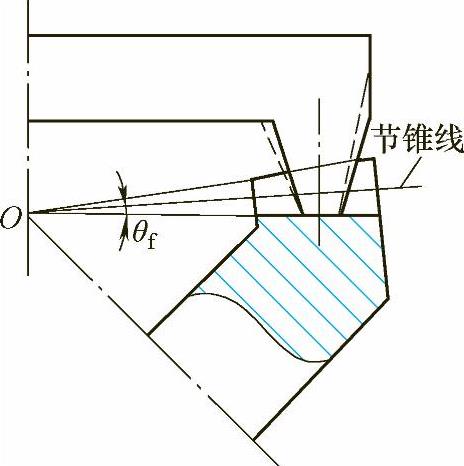

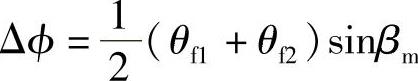

切齿时,被切齿轮轴线仰起一个齿根角θf,使铣刀刀齿切到齿底面(图5-57)。刀齿的压力角中心线应垂直于齿轮节锥线,但刀齿在切齿时,刀齿的压力角中心线是垂直于齿根锥面。因此应对刀齿压力角进行修正,外切削刃应减少一个齿根角θf,而内切削刃应增加一个齿根角θf,在任意螺旋角情况下,外切削刃减小θfsinβm内切削刃应增加θf1sinβm,对于大小轮相配的两面上总误差为θf1sinβm+θf2sinβm,平均分配到大小轮上的误差

图5-56 左右切齿刀

图5-57 压力角产生误差

设刀号

式中 θf1——小轮齿根角(°);(https://www.xing528.com)

θf2——大轮齿根角(°);

βm——中点螺旋角(°)。

刀号已标准化,每隔10′一个刀号,取值范围是 。

。

由刀号公式中可见:加工不同的齿根角和螺旋角,所使用的刀号不同,这样同一尺寸的刀盘,需要配备许多刀号的刀齿。为了减少刀盘数量降低产生成本,在单件生产中大多采用“单刀号单面切齿法”,刀号一律选择为 ,这样外切刀的压力角小了75′,即20°-75′=18°45′,内切刀的压力角增加大75′,即20°+75′=21°15′。对于粗切刀,为了减少刀号数量,通常将外切刀压力角减小10′,内切刀的压力角增加10′不再引入刀号。

,这样外切刀的压力角小了75′,即20°-75′=18°45′,内切刀的压力角增加大75′,即20°+75′=21°15′。对于粗切刀,为了减少刀号数量,通常将外切刀压力角减小10′,内切刀的压力角增加10′不再引入刀号。

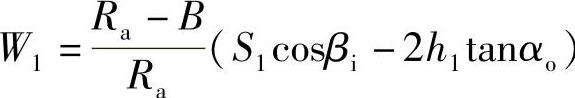

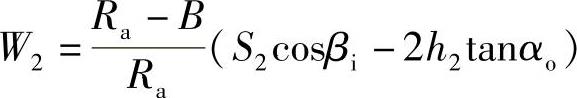

4.刀顶距W

刀顶距的选择是根据牙齿小头齿槽宽度而定,按下面公式计算

小齿轮

大齿轮

式中 Ra——外锥距(mm);

S1——小轮大端弧齿厚(mm);

S2——大轮大端弧齿厚(mm);

h1、h2——小、大轮齿顶高(mm);

αo=20°;

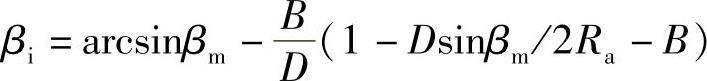

βi——小端螺旋角(°),

刀顶距已标准化:W=0.2mm、0.25mm、0.3mm、0.35mm、0.4mm、0.45mm、0.5mm、0.65mm、0.75mm、0.85mm、1.15mm、1.25mm、1.52mm、1.78mm、2.03mm、2.29mm、2.54mm、2.79mm、3.05mm、3.30mm、3.56mm、3.81mm、4.06mm、4.32mm、4.57mm、4.83mm、5.0mm、5.33mm、5.59mm、5.84mm、6.10mm、6.60mm。

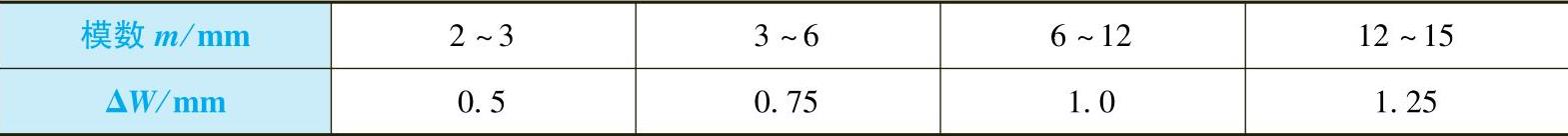

对于单件小批量生产,采用单刀号单面切齿法加工,大小齿轮采用同一个双面刀盘,因此刀顶距W应小于齿轮小端齿槽底宽度,并且还要保证粗切后在齿面留有精切余量,精切余量可参考表5-4进行选取。

为了保持外切刀齿的内侧刃和内切刀齿的外侧刃不参加切削,刀顶刃宽度SB应小于刀顶距W,可取SB=(0.5~0.75)W(图5-58)。

图5-58 刀顶距结构图

表5-4 精切余量ΔW

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。