1.端面凸轮的特点

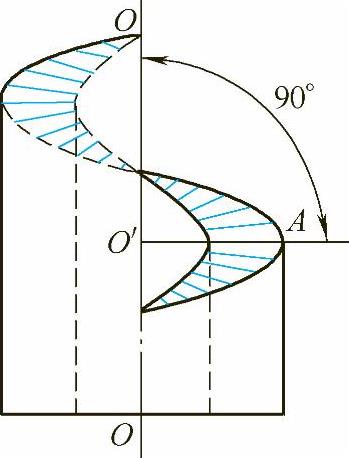

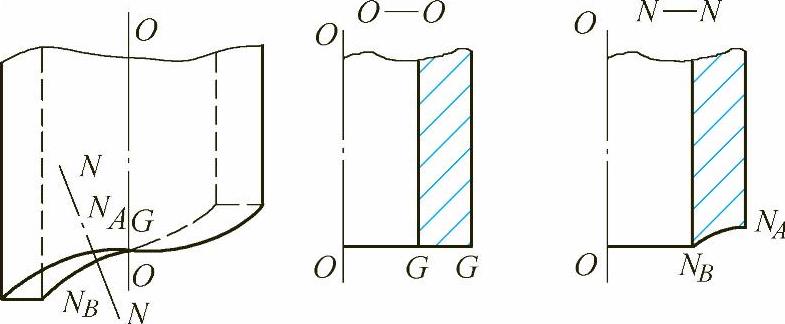

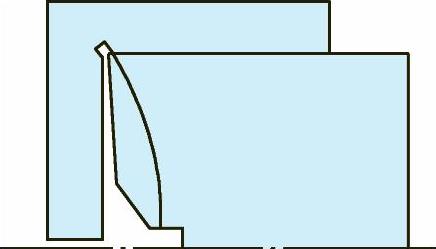

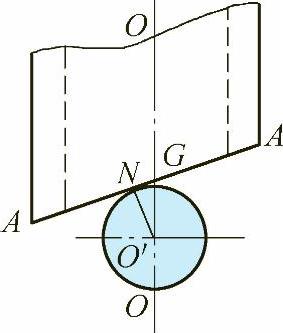

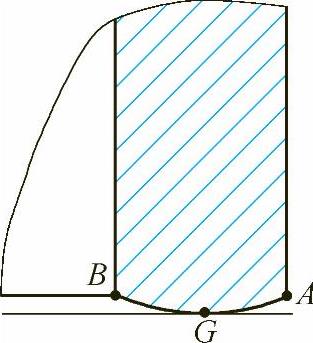

端面凸轮的螺旋面是直线型素线与轴线相交成90°时,绕轴线做螺旋式上升而形成的阿基米德螺旋面,称作直线形阿基米德螺旋面,如图5-111所示。直线形阿基米德螺旋面在轴向断面得到直线G—G,且垂直轴线O—O,如图5-112所示,而在法向N—N断面得到的是凹曲面NA—NB。

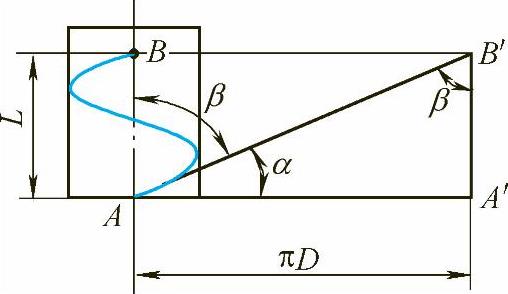

图5-110 导程与螺旋角

图5-111 直线螺旋面形成原理

图5-112 直线螺旋面的断面图

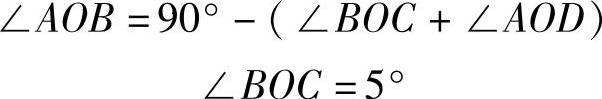

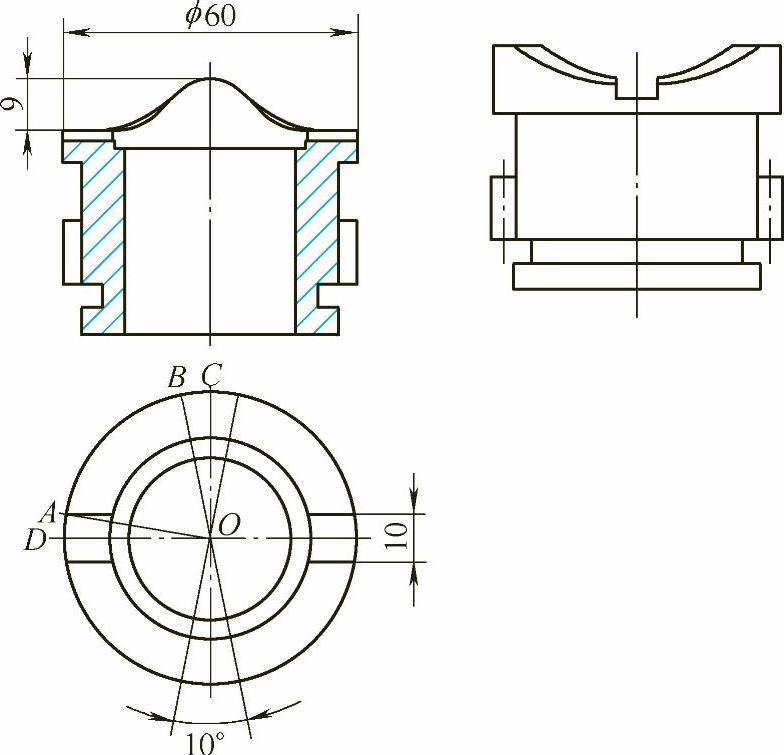

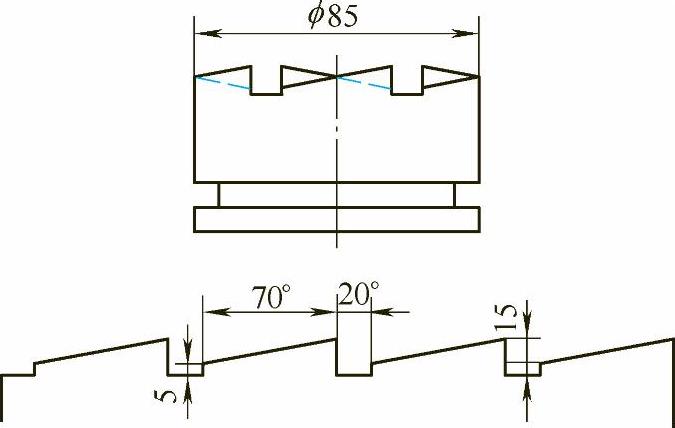

图5-113为CA6140车床进给箱中的“离合器”为例。说明加工计算和加工方法。端面上有四个螺旋面,两个左旋两个右旋,其导程大小相等。螺旋面升高量H=9mm,相邻螺旋面与端面交线之间夹角为10°。

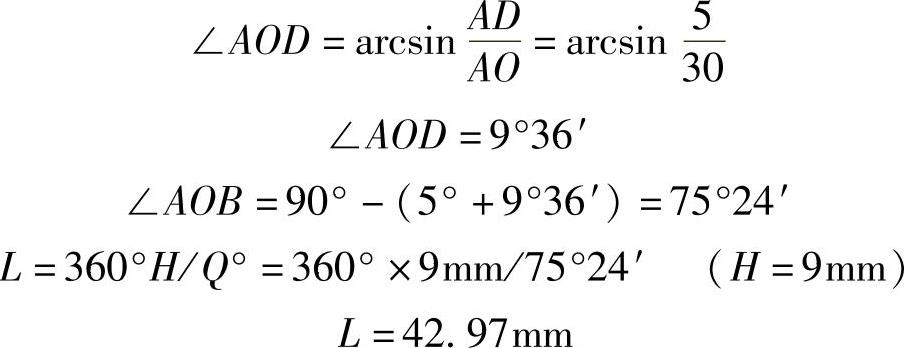

2.导程的计算

△AOD中:

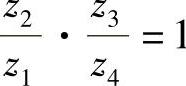

3.交换齿轮的计算

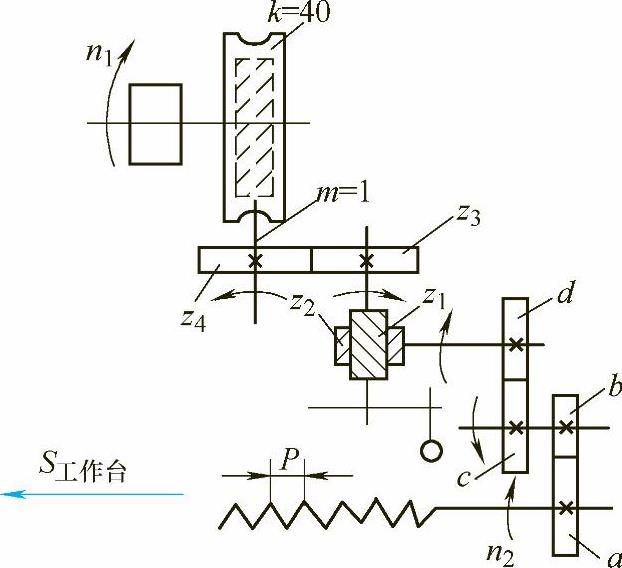

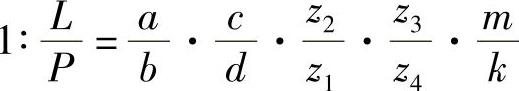

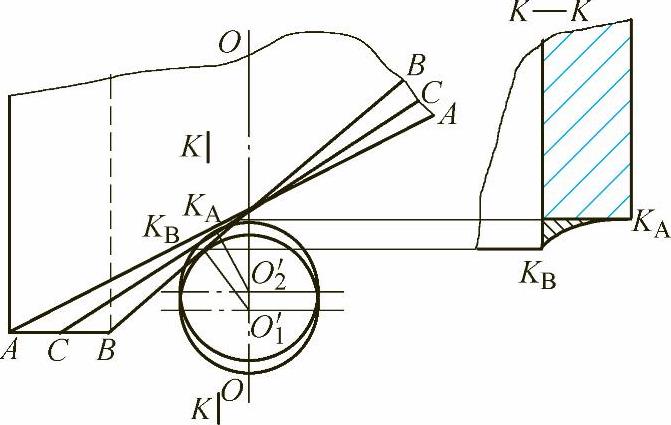

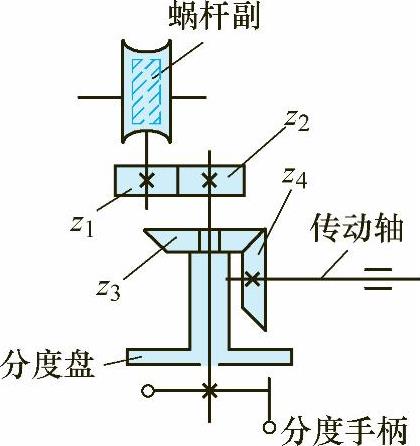

用分度头装夹工件,在分度头上的交换齿轮轴与纵向工作台丝杠之间交换齿轮a、b、c、d,如图5-114所示。

图5-113 “离合器”零件图

图5-114 传动系统图

从传动系统图可知:当凸轮转一圈时,曲线升高一个导程,工作台丝杠相应转L/P圈,所以可列出下式

其中, ,m=1mm,k=40,P=6mm,

,m=1mm,k=40,P=6mm,

4.铣削螺旋面的“偏移中心法”

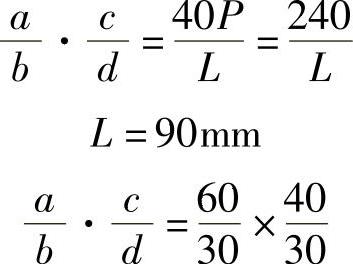

铣削端面螺旋面凸轮通常是将铣刀中心对在凸轮的轴线上,但是铣出来的螺旋面并不是直线型螺旋面,而是产生凹芯成为凹曲面,如图5-115所示。

工件轴线是水平的,铣刀的轴线垂直工件端面,铣出来的螺旋面在轴线上的剖面并不是垂直的直线面,而是一个凹曲面。

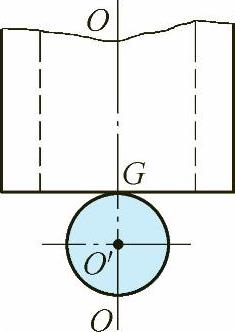

(1)产生“凹芯”的原因 以铣圆管的端平面为例,如图5-116所示。铣刀与圆管端面的接触点在G点,铣出来的圆管端面与轴线O—O垂直。如果换成一个已铣好的螺旋面,铣刀与螺旋面接触点不在G,而是在法向的N点,如图5-117所示。在以往铣削螺旋面时误认为铣刀切削点是发生在凸轮中心线上的G点上,这就是铣削螺旋面时产生“凹芯”的根本原因。

图5-115 端面凸轮产生“凹芯”

图5-116 铣圆管端平面

图5-117 将圆管铣成螺旋面

那么为什么切削点不在G处就出现“凹芯”呢?为了便于分析,把螺旋面上的螺旋线展开在平面上,A—A为外径处螺旋线,B—B为内径处的螺旋线,C—C为中径处的螺旋线。当铣刀中心在轴线O—O上时,铣刀切削螺旋面的实际过程:铣刀前进最先切到B—B线上的KB点,铣刀继续前进到O2时,则切到A—A线上的KA点(图5-118)。

从铣刀这个切削过程可见:由于螺旋面上的螺纹升角不一样(内径升角最大,外径升角最小),因此使得在切削螺旋面时,铣刀不是同时切到A—A、B—B、C—C,而是先切到B—B,再切到C—C,最后才切到A—A。这样铣刀在切过B—B后,又逐步切到C—C、A—A,这样对于A—A线以下的螺旋面即被多切了一部分,如图5-118中的KA—KB断面的阴影部分。这样在法向N—N断面是直线面,而在轴线O—O上的断面则是凹曲面G—G。如图5-119所示。

由此可见:铣削螺旋面产生“凹芯”的原因有两个:

1)直线螺旋面是由许多螺旋线组成,而这些螺旋线的螺级升角大小是变化的,外径最小,内径最大。(https://www.xing528.com)

图5-118 铣刀切削螺旋面的过程

图5-119 铣削后的螺旋面

2)立铣刀是有一定直径的,具有一定直径的铣刀,切削点不会在轴线上,而是切在螺旋面的法线上,因此铣刀切削时必然产生“干涉”,即出现“多余切削”,将螺旋面的法向面N—N切成直线面,而将轴线断面切成凹曲面G—G,从而使螺旋面产生“凹芯”。

从前面的分析可知:产生凹芯的原因之一在于螺旋面上各直径的螺旋角是变化的,这是客观存在的;第二,铣刀直径不可能为“O”,我们能做的是可以移动铣刀,将切削点切在G点上,这样就可以解决“凹芯”问题。

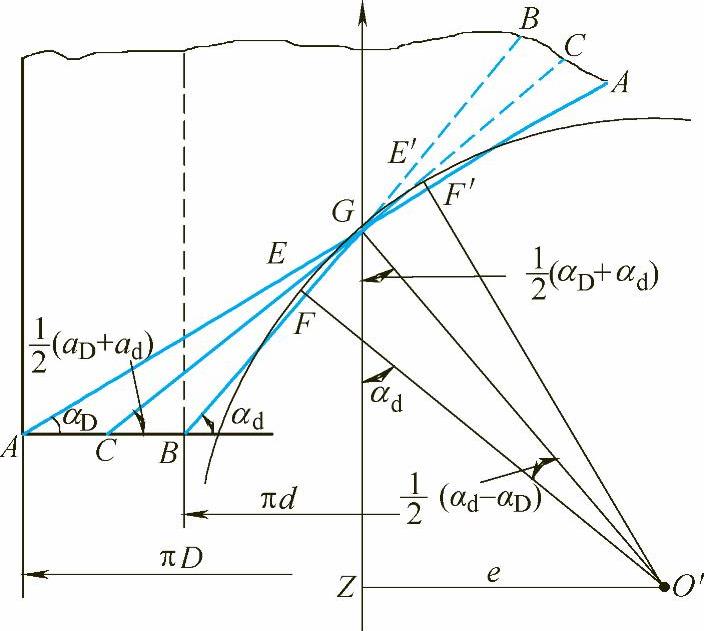

(2)偏移中心铣削法 试验发现:如果将铣刀的中心逐渐向右移(铣右旋螺旋面)或向左移(铣左旋螺旋面),铣出来的螺旋面“凹芯”就小些,如果将使铣刀的偏移量达到某一值,使切削点发生在G点上,这样“凹芯”问题即可迎刃而解(图5-120)。

图5-120 偏移中心法加工出的螺旋面剖面

1)铣刀偏移量e的计算:螺旋面上各直径上螺旋线的螺旋角大小不等,为了减小加工误差,选择平均螺旋角的螺旋线C—C,如图5-120所示。

O′G⊥CC

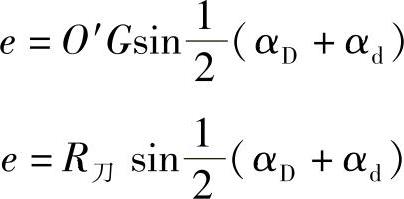

在△GO′Z中

采用偏移中心法铣削螺旋面,由于选择的螺旋线是平均螺旋角的螺旋线(螺旋面中点),对于中点螺旋线C—C以外的螺旋面,切削时仍然存在着“过切现象”,轴向剖面并非是直线面,在中点处产生的误差为“0”,而外径和内径处产生的过切最大,实际上铣出来的轴向剖面为弧形面,如图5-121所示,即存在型面误差。所以,采用偏移中心法铣削直线螺旋面,仍然存在误差。

图5-121 端面为弧形

2)误差计算:在图5-120中,从O点,分别作B—B、A—A的垂直线,分别得到E、F、E′、F′。EF、E′F′分别为铣刀对于B—B、A—A的多切量,即形状误差δ。

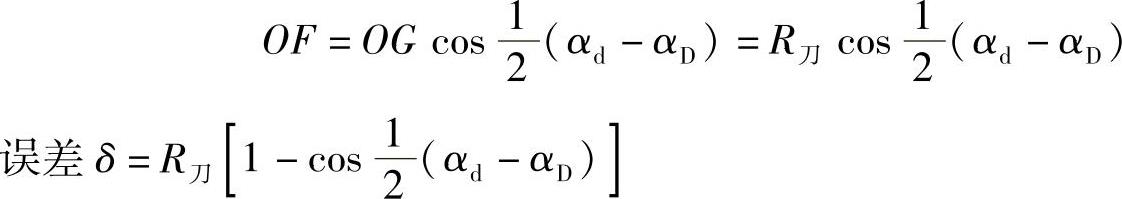

误差δ=EF=E′F′=OE-OF=R刀-OF

在△OGF中:

3)误差分析:从误差公式 可以看出:选择铣刀直径越小,产生的形状误差值越小。当R刀=0时,δ=0,即采用直线切削刃加工时,不发生干涉现象。但实际生产中铣刀直径不可能等于“0”,尽可能采用较小直径的立铣刀加工,以减小形状误差。另外,铣削的螺旋面越宽即内外径差越大,(D-d)越大,(αd-αD)越大,

可以看出:选择铣刀直径越小,产生的形状误差值越小。当R刀=0时,δ=0,即采用直线切削刃加工时,不发生干涉现象。但实际生产中铣刀直径不可能等于“0”,尽可能采用较小直径的立铣刀加工,以减小形状误差。另外,铣削的螺旋面越宽即内外径差越大,(D-d)越大,(αd-αD)越大, 越小,

越小, 也越小,所以误差越大,这是螺旋面本身特征决定的。

也越小,所以误差越大,这是螺旋面本身特征决定的。

5.进刀与退刀方法

图5-122 分度头内部传动系统

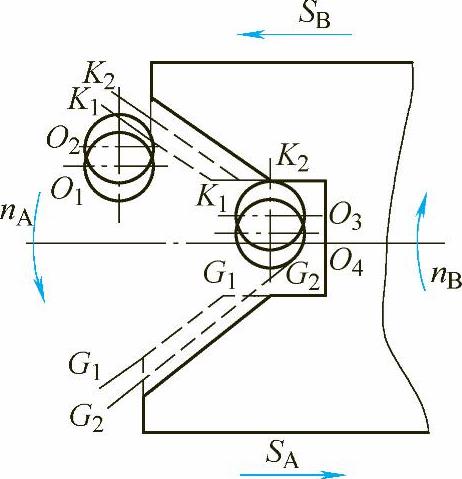

(1)铣削右螺旋面的进刀方法 图5-122为分度头内部传动系统,将分度手柄插销从分度盘孔中拔出来,顺时针转动分度手柄(转1/4~1/3,视导程大小而定),这样z2/z1转动,带动蜗杆/蜗轮转动,使工件向nA方向转动,这样铣刀中心相对从O1移到O2(图5-123),由于z3空套在分度手柄轴外,因此当分度手柄转动时,z3/z4、交换齿轮轴、交换齿轮并未转动,所以工作台没有移动,即工件未产生轴向移动,这样即达到了进刀的目的。当将分度手柄插销插入到分度盘孔中后,松开紧固螺钉,顺时针转动分度手柄(连同分度盘一起)分度头向nB方向转,工作台向SB方向移动,则铣刀对工件进行切削(切削路线为K2—K2)。

(2)铣右螺旋面的退刀方法 当铣刀进刀铣到终点进到退刀槽中后,需退刀时不能只将分度手柄向相反方向转动,这样会在已加工螺旋面产生“啃刀”,尤其精铣的螺旋面时会啃伤已加工表面。当铣刀铣完螺旋面进到空刀槽中的O′1位置处(图5-123),退刀时先将铣刀中心从O′1移到O2′,即使铣刀离开已加工的螺旋面。因此将分度手柄从分度盘孔中拔出来,逆时针转分度手柄(转1/3~1/2),使工件向nB方向转,相对铣刀中心从O1′移到O2′;然后将分度手柄插销插入到分度盘孔中,顺时针转动分度手柄,使工件向nA方向转动,工作台向SA方向移动,相当铣刀以螺旋的方式退出螺旋面之外。也可采用另一种方法:当进刀铣完螺旋面后,将铣床工作台快速下降,铣刀脱离工件,然后转分度手柄(插销不拔出来)顺时针转动分度手柄,使铣刀螺旋式的退出已加工的螺旋面,然后升工作台,再进刀进行第二次加工。

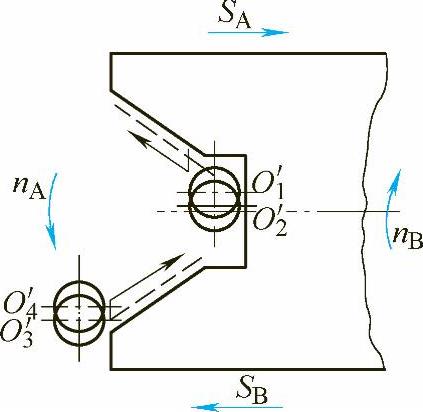

(3)铣左螺旋面的进刀方法 铣左螺旋面时,铣刀从里向外铣(图5-124),即开始位置为O3。拔出分度手柄插销,顺时针转动分度手柄,工件按nA方向转动,则铣刀相对从O3移到O4,从而达到进刀的目的。然后将插销插入到分度盘孔中,逆时针转动分度手柄(连同分度盘),则工作台向SA方向移动,铣刀沿G2—G2进行切削。

图5-123 铣右螺旋面原理图

图5-124 铣左螺旋面原理图

(4)铣左螺旋面的退刀方法 铣削左旋螺旋面铣刀铣出螺旋面到了O′3处后(图5-124),可以直接反方向转动分度手柄(连同分度盘)将铣刀退回到凸轮退刀槽处达到退刀的目的。这样不会产生顺铣啃刀,因为当转动分度手柄退刀时,由于z1/z2、蜗杆/蜗轮的传动间隙小,分度头立即产生nA转动,先离开了螺旋面,同时,由于z3/z4、交换齿轮d、c、b、a及螺母/丝杠间的传动链长,传动间隙大,工作台向SB方向移动滞后,所以不会产生顺铣啃刀现象。

6.如何保证螺旋面的等高性

对于一个凸轮上有几个螺旋面,要求各螺旋面要等高,图5-125是一个有四个螺旋面的端面凸轮,工作时与之相配合的从动件——四个挺杆同时动作,要求四个挺杆升起的高度等高,其偏差<0.1mm。保证四个螺旋面的等高性的加工具体操作方法如下:当第一个螺旋面精铣后(一般精铣螺旋面留0.1mm精铣余量)将工作台下降,使铣刀与工件离开,将分度手柄插销拔出来,转动分度手柄进行分度,然后将插销插入到分度盘孔中,将工作台上升,转动分度手柄(连同分度盘),铣第二个螺旋面,由于分度手柄未从分度盘孔中拔出,铣刀与已加工的螺旋面之间的相对位置未改变,因此铣出的螺旋面与第一个螺旋面是等高的。采取同样的方法将其余两个螺旋面铣出。此方法操作简单,加工精度高,一般情况下螺旋面的等高度可以达到0.03~0.05mm。

图5-125 四齿端面凸轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。