1.牙型角α

牙型角误差主要由切削刃夹角刃磨误差、前角误差和装刀误差引起。

1)切削刃夹角刃磨误差。刀具两侧刃刃磨后用“牙型样板”校对,铣精密的螺纹的刀具应使用光学磨床刃磨、检验。使切削刃夹角正确而且两侧半角对称。

2)粗铣刀可以有一定的前角,可以减小切削力。但精铣时不使用带前角的螺纹刀具,前角应为0°。否则会使螺纹牙型角变小。

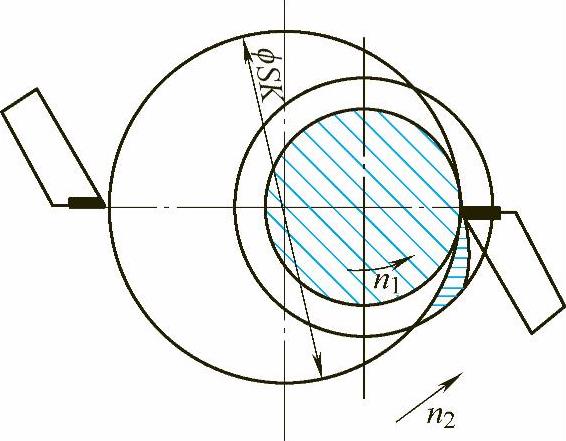

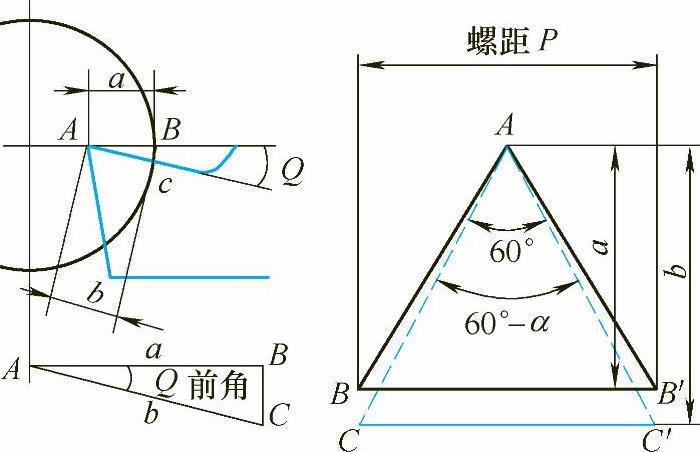

3)装刀误差。旋风铣刀的前面应在加工螺杆中心线上,如图5-31所示。前面高于或低于工件旋转中心线都会使前角发生变化,从而使牙型角产生误差。从图5-32中可以看出,参加切削的切削刃AB<AC,BB′=CC′,因此∠CAC′<60°,使加工出来的螺纹牙型角变小。前面的左右倾斜或前后倾斜,都会使加工出来的牙型角产生误差。对于普通精度螺纹,刀具的安装高度误差控制在±0.3mm以内。

图5-31 正确刀具高度

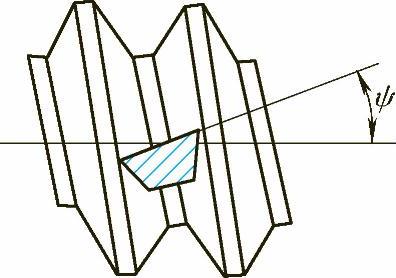

4)刀盘倾斜角安装误差旋风刀盘安装角产生误差,使切削刃倾斜角ψ产生误差,如图5-33所示,直接影响牙型角误差。

5)切削刃磨损牙型角改变,造成加工出来的牙型角产生误差。

图5-32 前角对牙型角的影响

图5-33 倾斜角ψ误差(https://www.xing528.com)

2.螺纹中径

中径误差是螺纹精度中一项重要质量指标,影响螺纹中径误差的主要因素有:

1)机床误差。主轴与尾座中心不同心,沿纵向(X轴方向)产生偏斜,使加工出来的螺纹中径有“锥度”,因此在加工前应检查工件外圆在横向(Y轴方向)的误差。

2)牙型角误差。牙型角或大或小或牙型角偏斜不对称,都会对中径产生影响。

3.螺距

螺距误差包括单螺距误差、积累螺距误差、导程误差和导程积累误差。产生螺距误差的原因是多方面的。

1)机床纵向进给丝杠的螺距误差大小,直接影响到加工丝杠的螺距误差。铣床的纵向进给丝杠应采用滚珠丝杠,而且精度应比加工丝杠的精度高两级。

2)选配交换齿轮传动比不可能满足各种螺纹螺距或导程的理论传动比,因此存在传动比误差,由此产生加工出来的螺距或导程产生误差。

3)传动件产生磨损,如纵向传动丝杠与螺母磨损不均匀,产生加工出来的丝杠螺距产生误差。

4)多线螺纹由于的分线误差,造成螺距和导程产生误差。

5)工件加工的热变形。切削加工产生切削热使工件受热膨胀伸长,使长丝杠的螺距或导程增加量较大;当加工完后冷却收缩,螺距变小,产生误差。对于精度要求较高的螺纹,加工时应加强冷却,待工件冷却后再进行测量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。