采用数控铣床高速加工螺纹,一把刀具可以加工出相同螺距或不同螺距、不同直径的螺纹,刀具通用性强,刀具成本低。如果采用多齿宽刀片的螺纹铣刀,转一周(或2~3周)即可加工出全长度的螺纹,尤其加工锥螺纹时,铣刀公转一周即可加工出高精度的锥螺纹,加工效率高、质量好。

1.数控螺纹铣床

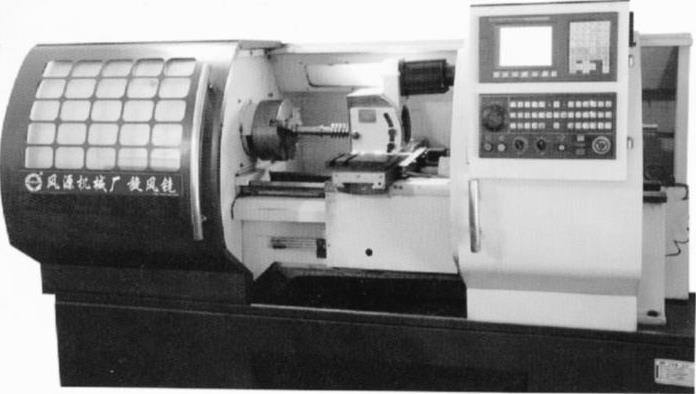

图5-23 螺纹铣床

图5-23为三轴数控螺纹铣床,其结构与普通数控车床相似,将横进给滑板上的数控刀架换成铣头,工件装夹在卡盘中,工件螺旋运动由主轴的伺服电动机控制,铣刀旋转由铣头上的伺服电动机带动,纵向进给工作台的伺服电动机控制螺距。铣头纵向进给运动为全封闭环控制,床身外侧装有直线光栅尺,校正加工工件的螺纹累计误差和相邻误差。铣床配有精密对刀仪,具有轨迹寻找功能,对于特长的螺纹轴,可以分二次接刀加工。机床的丝杠是选用高精度的滚珠丝杠,采用压缩空气冷却,无污染,可实现高速绿色加工。

采用数控螺纹铣床可以高速加工淬硬轴承钢滚珠丝杠,在滚道截面形状精度、中径一致性和装配后的运动平稳性等都均优于磨削加工,丝杠螺纹表面粗糙度值可以达到Ra0.4μm,精度可以达到P3级(螺距精度达到0.012mm/300mm,中径锥度0.01mm/1000mm,齿形精度<0.02mm)。以铣代磨大大提高了加工效率。如加工一根直径ϕ50mm、长度1000mm、导程10mm、滚珠球径Sϕ7.144mm的丝杠,只用15min。

2.螺纹铣刀

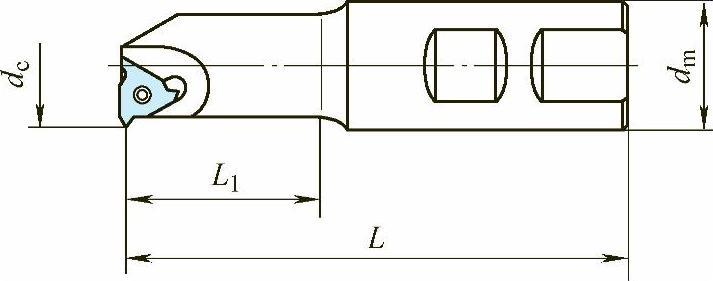

1)图5-24为可转位单齿直柄铣刀,主要用于中小直径内螺纹的加工。刀杆为直柄,用强力夹头夹紧,尾部采用Morse No.5锥体,安装在铣头主轴孔内。

图5-24 可转位单齿直柄铣刀

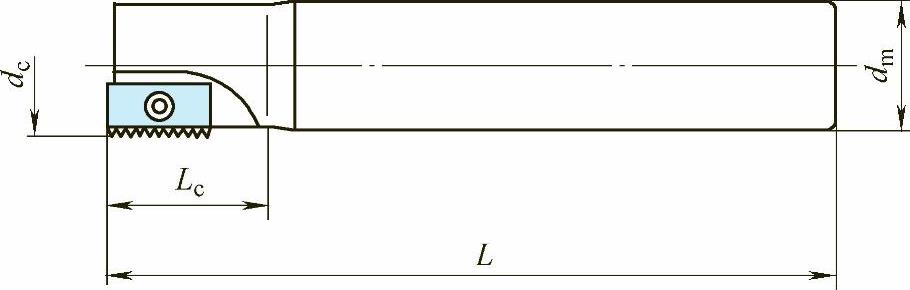

2)图5-25为多齿直柄铣刀,加工效率高,螺纹表面粗糙度值小。

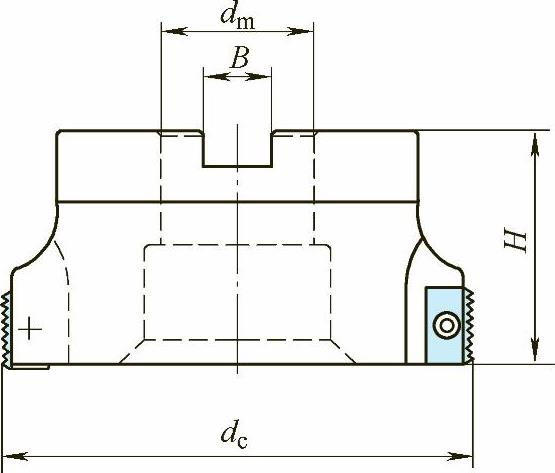

3)图5-26为大型内螺纹双刀片铣刀,刀头上齿形角采用整体刃磨,直径和齿形精度高,适合在数控螺纹铣床或在数控镗铣床上,加工直径ϕ100mm以上的普通螺纹、梯形螺纹或锯齿螺纹等内螺纹。

图5-25 多齿直柄铣刀

图5-26 大型内螺纹双刀片铣刀

3.螺纹铣削方法(https://www.xing528.com)

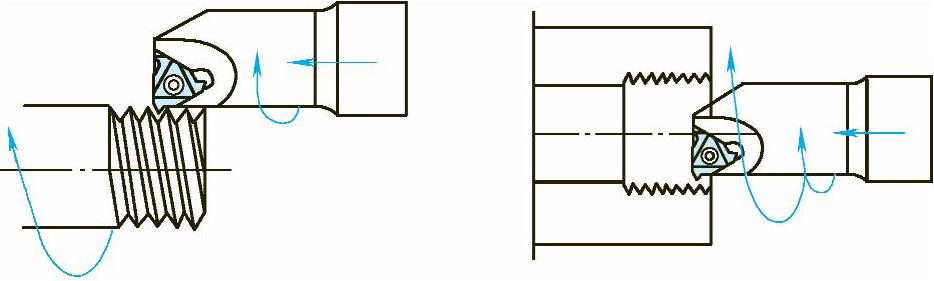

(1)单齿螺纹铣刀铣削 采用可转位单齿螺纹铣刀,刀具高速自转并绕工件轴线进行公转,工件作慢速转动,刀具向工件径向进刀到齿全深,刀具每转一周,前进一个螺距,即铣出一圈螺纹,转过N圈移动N个螺距将全部螺纹铣出来(图5-27)。单齿螺纹铣刀结构简单,容易制造成本低,可加工多种螺距。

(2)多齿螺纹铣刀铣削 多齿机夹螺纹铣刀高速自转,向工件径向进刀切到螺纹全齿深后,螺纹铣刀绕工件轴线转一圈同时向前移动一个螺距,铣刀径向退刀,这样一次进刀即可铣出多圈螺纹(图5-28)。如果螺纹长度不够,可二次进刀铣削加工,这是一种高速、高效率的铣削螺纹的方法。采用锥螺纹多齿铣刀,一次进刀可以加工出高精度的外锥螺纹和内孔锥螺纹。

图5-27 单齿螺纹铣刀铣螺纹

图5-28 多齿螺纹铣刀铣螺纹

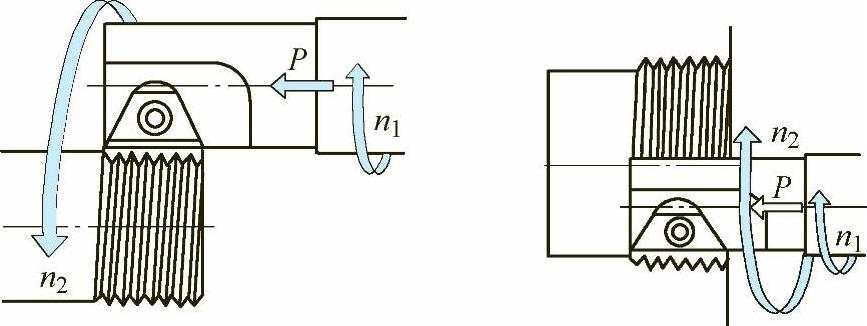

4.进刀方式

(1)径向直线进刀法 径向直线进刀切入方法简单(图5-29a),当刀齿切入到齿底时,刀齿与螺纹切削面接触面积增大,容易产生振动,刀具在切到螺纹底径后退回刀具时有停顿,因此螺纹面有刀痕,影响螺纹的齿面精度和表面粗糙度。

图5-29 螺纹铣刀进刀方式

(2)圆弧进刀法 圆弧进刀法刀齿圆滑平稳切入切出(图5-29b),不会引起切削振动,不留刀痕,加工的螺纹质量好,适合内外螺纹铣削。只是编程比较复杂一些,适合高速铣削精度高的螺纹。

(3)切向进刀法 切向进刀法比较简单(图5-29c),切入比较平稳,不易引起切削振动,但只适合铣外螺纹。

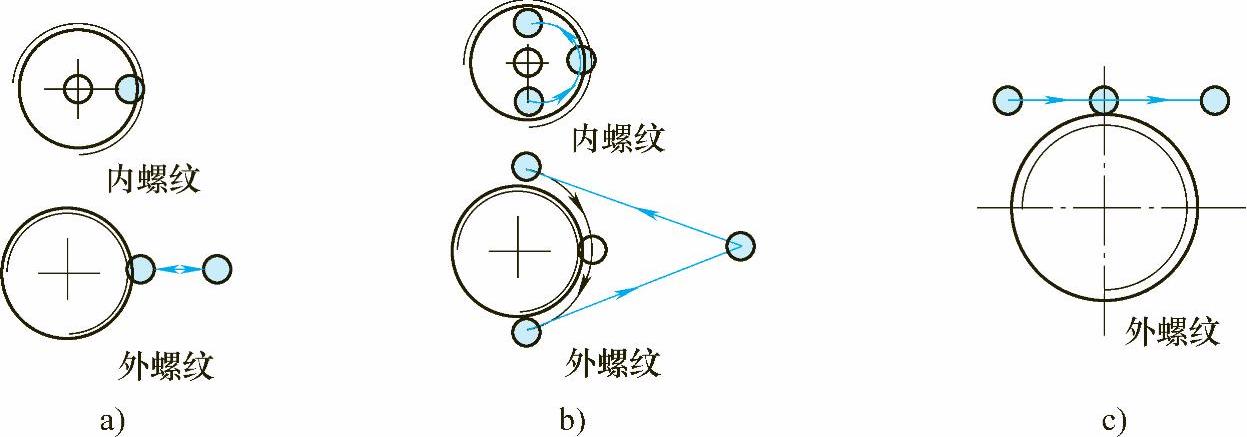

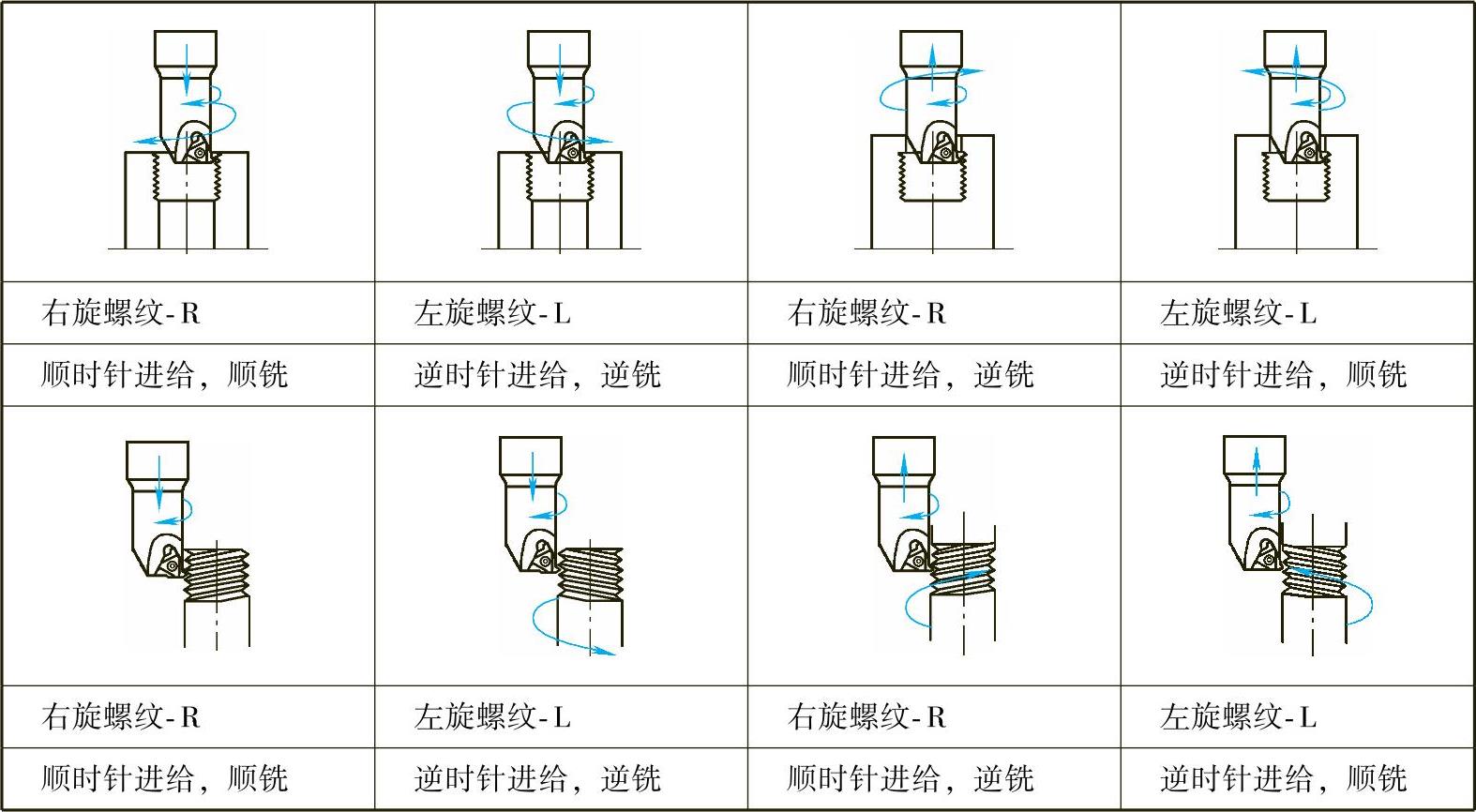

5.顺铣与逆铣

图5-30为内、外螺纹的顺铣和逆铣形式。试验研究表明,逆铣刀具寿命低,顺铣刀具寿命高。

图5-30 顺铣与逆铣形式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。