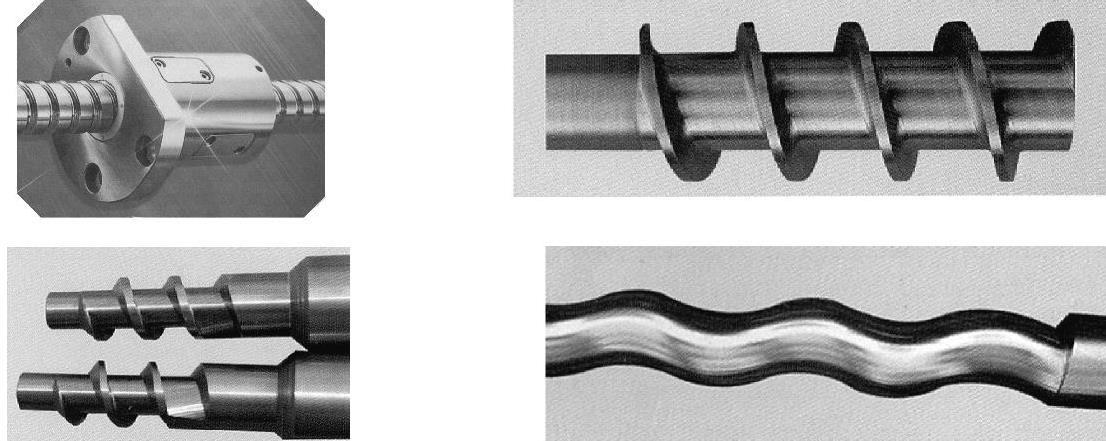

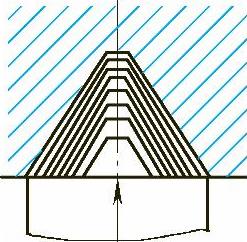

旋风铣螺纹是一种高效加工各种螺纹的方法,如滚珠丝杠、梯形螺纹、矩形螺纹、普通螺纹、挤出螺杆、输送器螺杆以及一些特种螺杆等(图5-1)。由于数控技术的快速发展,对于硬度大于60HRC的滚珠丝杠,采用高速旋风铣削代替螺纹磨加工,是实现干切、高效、精密与节能为一体的先进制造技术。

图5-1 常见的旋风铣削螺纹零件

1.旋风铣螺纹的优点

1)加工效率高。旋风铣削采用高速多刀齿硬质合金铣刀切削,对于一般精度的中小螺距的螺纹,2~3次进给即可加工完成。与车削相比,加工效率提高5~6倍,加工成本低,可以获得很高的经济效益。

2)高速车螺纹进给非常快,要求退刀操作快速灵敏,工人劳动强度大。采用旋风铣螺纹时,铣刀高速旋转,但进给比较慢,因此退刀容易,极大地减轻了工人的劳动强度。

3)旋风铣螺纹是一种车铣方法,铣刀高速间断切削,切屑是片状短屑,不会产生带状切屑,不会产生缠绕工件现象,因此便于工人操作,刀具有较长的空行程,冷却效果好,刀具寿命高。

4)切削温度低,热应力小。高速切削时,85%~90%的切削热被切屑快速带走,来不及传到工件上,工件基本保持冷态,特别适合加工容易产生变形的工件。

5)工作稳定,振动小。高速切削时,机床的激振频率高,远离机床—刀具—工件工艺系统的固有频率范围,因此加工出来的螺纹表面质量好,一般可以达到Ra0.8~1.6μm。

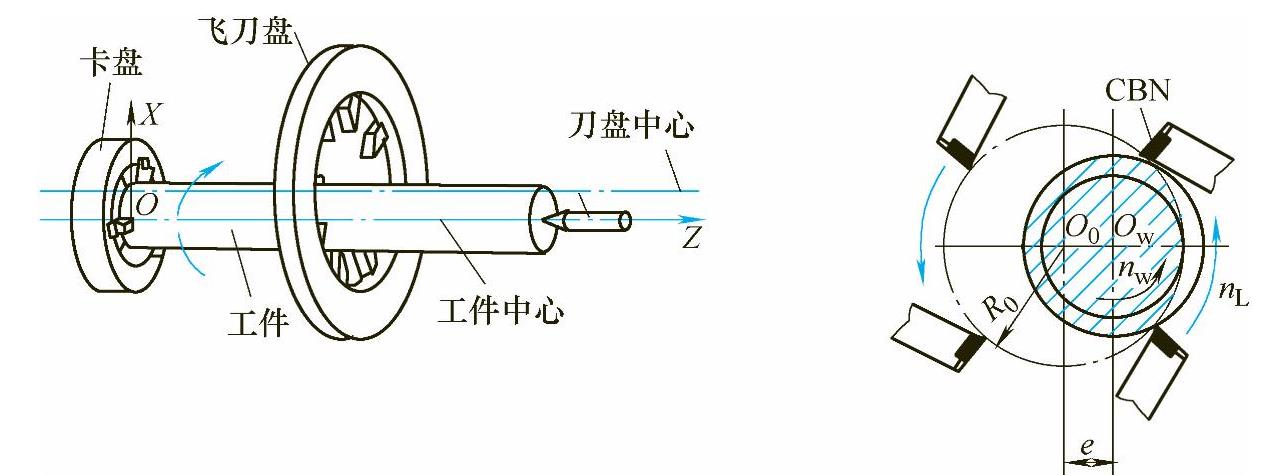

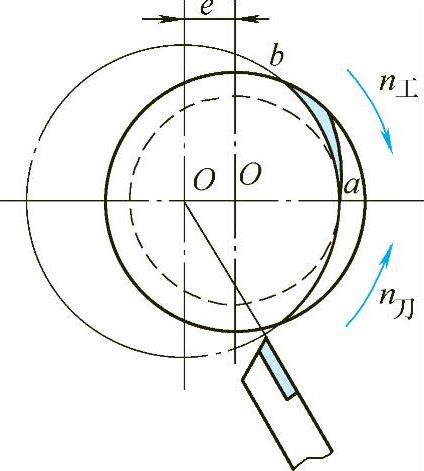

2.旋风铣螺纹原理

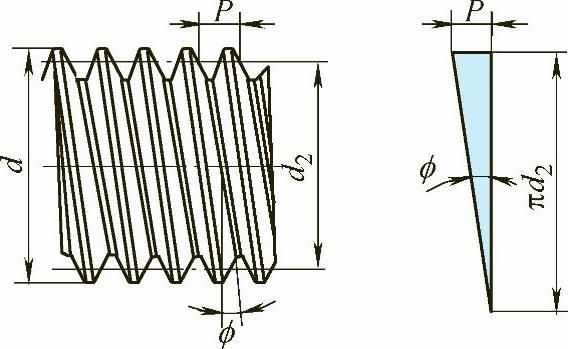

旋风铣螺纹是在旋转刀盘上安装多把成形刀具,刀盘旋转中心与工件中心偏移一定距离e,调节刀盘偏心距离e,控制吃刀量,同时,刀盘倾斜一个Q角,Q等于被加工螺纹升角ϕ。加工时工件低速转动,刀盘高速旋转,工件转一圈,刀盘沿工件轴线方向(Z轴)进给一个螺距P(多线螺纹为一个导程Ph),即在工件外圆上铣出螺纹槽来,如图5-2所示。由于刀盘与工件是偏心时,各刀齿是依次切入切出,所以旋风铣削是断续切削。

图5-2 旋风铣螺纹原理图

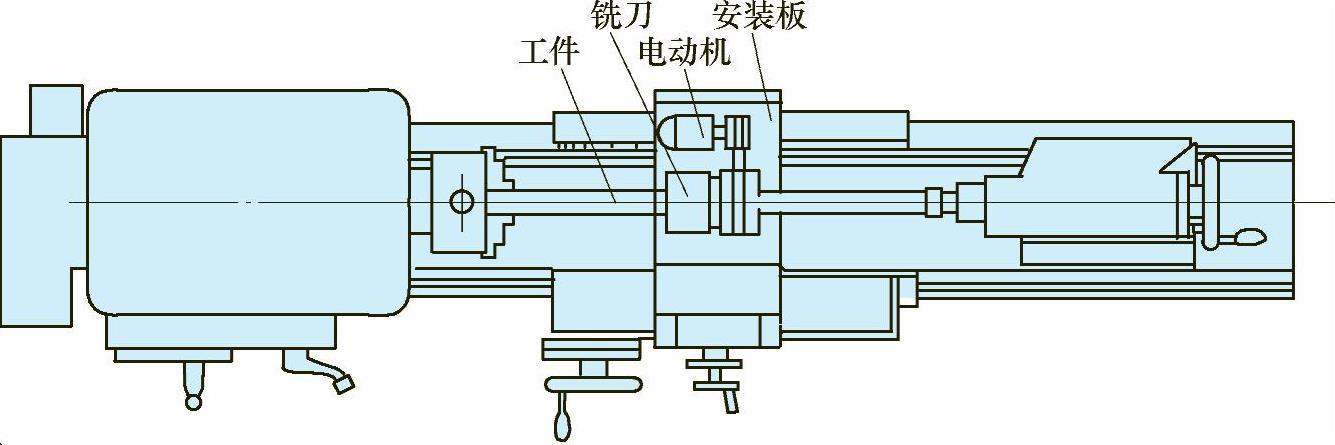

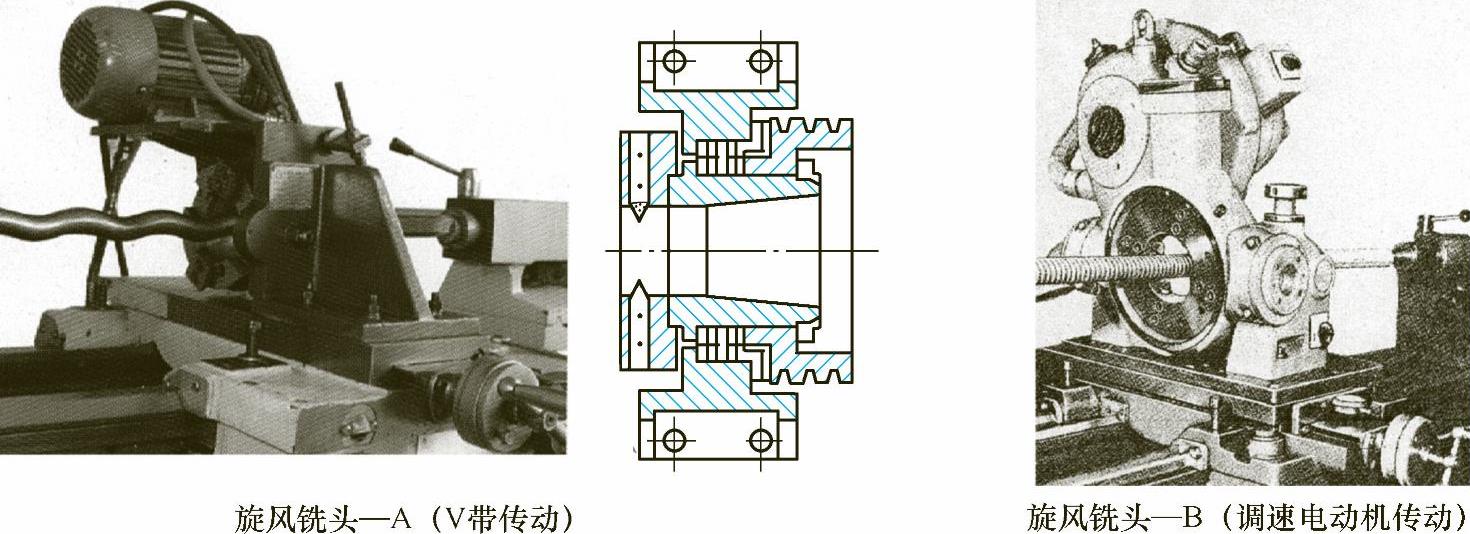

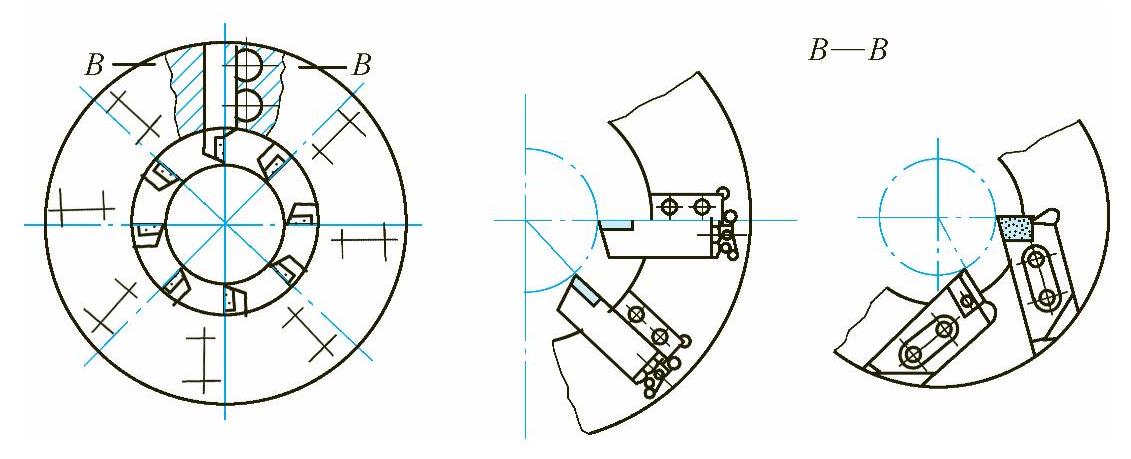

3.旋风车铣床

(1)旋风车铣床 图5-3为采用卧式车床改装的旋风车铣床。将小刀架、滑板取下,装旋风铣头(图5-4),即可进行旋风铣螺纹,适合加工普通机床,如车床、铣床、钻床、刨床、插床及输送机、挤出机上的各种齿形的丝杠、螺杆等。

图5-3 旋风车铣床

图5-4 旋风铣头

旋风铣螺纹铣刀高速旋转,而工件是慢速转动和慢速进行轴向进给。卧式车床主轴最低转速较高,使得进给太快,不适合旋风铣削。为此,采用一个行星减速带轮,将主轴箱内1#传动轴上的带轮拆下,装上一个外径与原带轮直径相同的“行星减速带轮”,利用行星减速原理,将主轴转速降低。

此种行星减速机构可将原车床最低的转速降低1/12。对于CA6140车床,最低可以降到0.96r/min,CA6350车床可以降到1.1r/min,完全可以满足旋风铣削螺纹的要求。这种行星减速机构结构简单,使用方便,不影响原机床的使用功能。

(2)专用旋风铣床 图5-5为山西凤源机械制造公司生产的专用旋风铣床,基本结构与卧式车床一样,进给丝杠采用高精度的滚珠丝杠,在横进给滑板上面设有一个平面,用四个螺钉将专用旋风铣头固定在其上面,用横向进给丝杠调节旋风铣刀中心与工件的偏心距离,调节铣刀铣切螺纹的深度。加工滚珠丝杠螺距精度可达到P6级,表面粗糙度值达到Ra0.6μm。

4.旋风铣刀

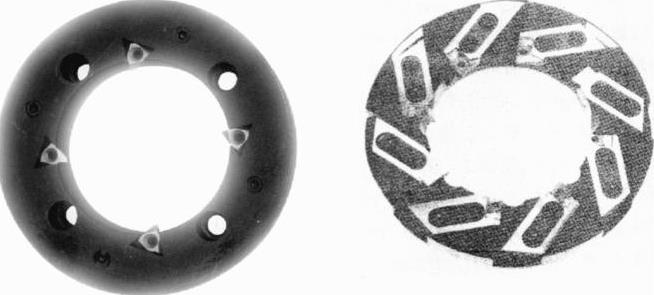

(1)铣刀盘结构

1)图5-6为可转位刀片刀盘,采用三角形可转位刀片,刀片、刀体精度高,适合用在数控旋风铣床上精铣梯形螺纹或滚珠丝杠等。

图5-5 专用旋风铣床

图5-6 可转位刀片刀盘

2)图5-7为焊接刀头刀盘。此种铣刀盘用于加工梯形螺纹和矩形螺纹,刀杆采用圆柱形(或方刀杆),装在圆刀盘上的八个径向等分孔中,圆刀杆与孔选择H7/h6配合,刀杆定位准确,容易加工。用圆锥销(或斜面)将刀杆固定在刀盘中,结构简单,装卸方便。多齿铣刀切削时平稳,加工效率高,而且可以提高旋铣刀的寿命。

图5-7 焊接刀头刀盘

旋风铣螺纹的刀盘,一般加工普通螺纹时,采用2~4个刀齿;加工梯形螺纹和矩形螺纹时,根据刀盘直径大小,可采用4、8、10、12个刀齿。

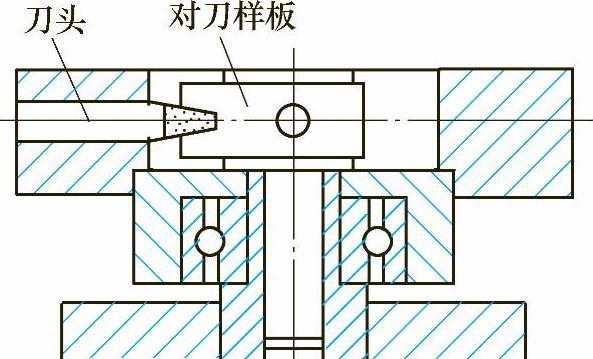

为了保证齿形正确,铣刀的前面必须在中心平面上,为了保证多齿刀尖能在同一个旋转半径上,在对刀座中的“对刀样板”可以转动(图5-8),用透光法对刀,将刀尖对准在同一个旋转半径上,误差可控制在0.02~0.03mm。

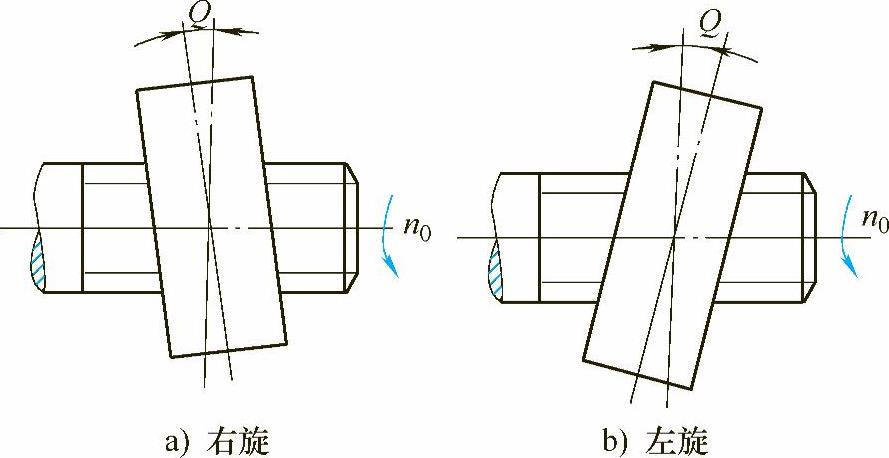

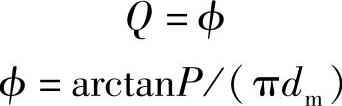

(2)刀盘倾角Q 旋风铣刀盘的旋转中心要与工件旋转中心等高,由于螺纹有螺纹升角ϕ,为了防止刀齿对齿形面产生干涉过切现象,旋风铣刀盘应有一个倾角Q(图5-9)。其目的是使铣刀齿沿螺纹螺旋槽方向切入切出,这样切出来的齿形在法向方向是对称的,刀具对齿形不产生干涉,因此,加工右旋螺纹时,铣刀盘逆时针方向转动;加工左旋螺纹时,铣刀盘顺时针方向转动(图5-10)。

图5-8 对刀装置

图5-9 铣外螺纹刀盘倾角

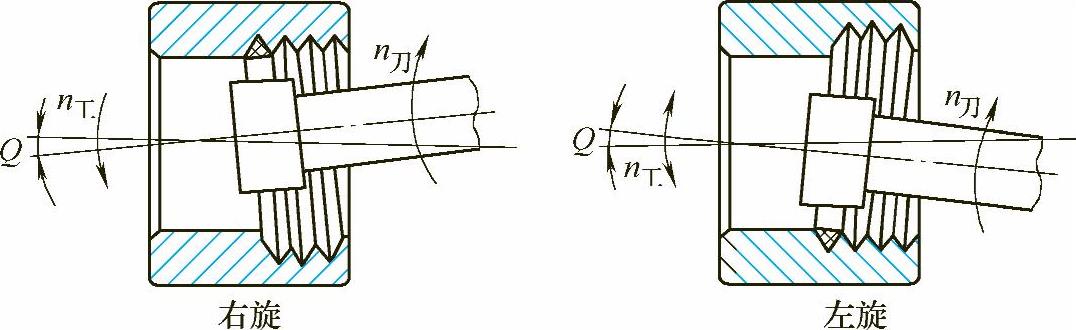

式中 ϕ——螺纹升角(°)(图5-11);

P——螺距(mm);

dm——螺纹中径(mm)。

图5-10 铣内螺纹刀盘倾角

(3)刀齿齿数与排列方法 若刀盘中的刀具齿数多,可分层切削,减小切削力,减轻振动,提高切削效率。刀盘一般情况下为4齿,对于较大直径的螺杆应采用6~18齿旋风铣刀盘。刀具径向圆跳动应小于0.03mm,轴向圆跳动小于0.02mm。刀盘要进行静平衡校正,提高刀盘运动稳定性,减小切削时的振动。刀头伸出长度可按L=(1.2~1.5)H计算(H为刀体厚度)。

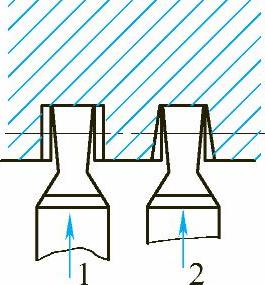

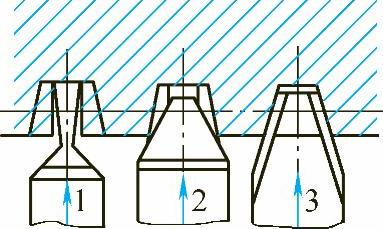

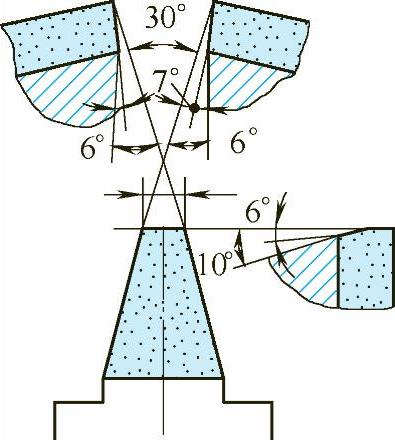

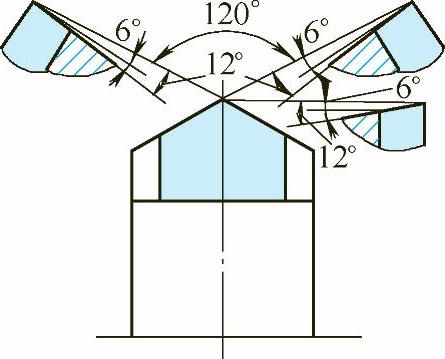

刀齿的排列可根据加工螺纹螺距的大小来决定。铣削普通螺纹(图5-12),由于螺距小,螺纹深度浅,因此采用几个相同齿形的刀齿直接切出齿形。而加工矩形螺纹和梯形螺纹时(图5-13、图5-14),由于螺距较大,螺纹深度较深,加工时切削刃接触面积大,切削力大,如果采用全齿形切削,容易产生振动。将刀齿分成几种齿形,进行分层切削,减小切削力,减小切削时的振动。

图5-11 螺纹升角

图5-12 铣普通螺纹(https://www.xing528.com)

图5-13 铣矩形螺纹

图5-14 铣梯形螺纹

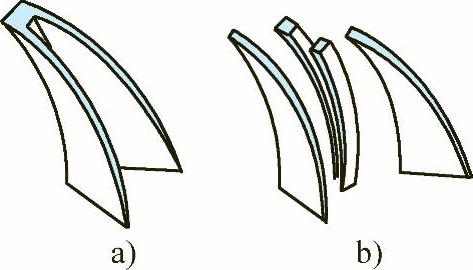

例如,铣梯形螺纹若采用单一全齿形切削,则产生U形切屑,如图5-15a所示。U形切屑变形困难,排屑不通畅,致使切削热高,切削力大,消耗功率大,刀具寿命低。若采用多刀齿分层错齿切削,每个刀齿切削量较小,切屑为单一切屑,如图5-15b所示,排屑流畅,改善了切削状态,消除切削振动,加工的螺纹表面质量好,刀具寿命高。

图5-15 切屑形状

(4)旋风铣刀直径d0 旋风铣刀旋转直径d0是根据被加工螺纹直径来决定的。旋风铣刀直径d0与被加工螺纹大径d之比叫作旋径比,用i表示,i=d0/d。旋风铣螺纹的旋径比是旋风铣刀结构尺寸的主要参数,它反映旋风铣螺纹时断续切削的程度,对切削过程的切削热、刀具冷却、切削用量、加工表面质量以及切削功率消耗等都有比较明显的影响。

1)当旋径比大时,铣刀与工件接触弧短,从而使切削路程缩短,切削热和切削功率消耗减少,铣刀的临界切削速度提高,相对刀盘转速快。由于工件的转速不变,使实际切削量加大,因此使螺纹表面粗糙度值减小。

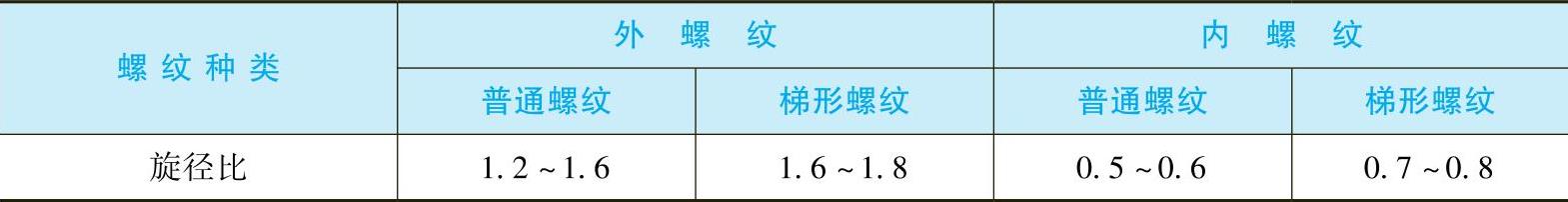

2)当旋径比小时,铣刀与工件接触弧长,刀齿切削的路程加长,因此切削热增加,刀具磨损加快,切削功率消耗增大。同时使切削过程中产生的干涉现象加重,从而加大了螺纹齿形的误差。因此,旋径比不宜过大或过小。根据经验,其数据可参考表5-1。

表5-1 旋径比推荐值

(5)刀具材料 选择旋风铣刀的材料主要考虑加工工件的材料硬度、强度、塑性等,另外还要考虑旋风铣削的特点:①高速断续切削;②刀盘安装支架上,刀盘稳定性较差;③加工的工件大多为细长轴,刚性差,切削时容易产生振动。

1)加工工件材料大多为45钢、40Cr调质处理(28~32HRC),化工设备上多用防腐蚀性好的1Cr13、2Cr13,以及强度较高,抗冲击性能较好的YW1、YW2。

2)数控机床中的滚珠丝杠,多用高硬度耐磨性能好的材料如:9Mn2V(60HRC)、GCr15(61~64HRC)、100Cr6、30CrNi3MoV(48~52HRC),刀具的材料采用立方氮化硼PCBN,PCBN硬度高耐磨,耐热性能和化学稳定性好,与钢的摩擦系数小(0.1~0.3),可减小切削力,适合高速干切。

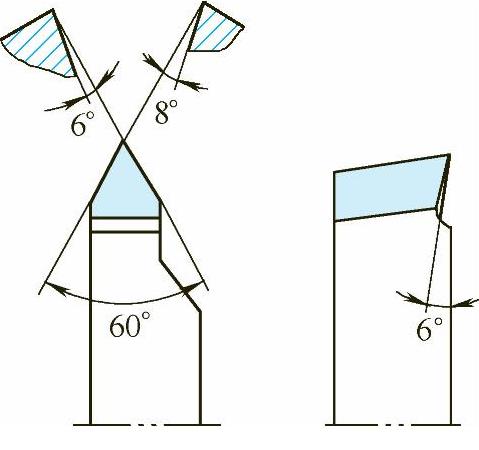

(6)几何角度

1)前角的选择。如图5-16~图5-18所示,为了保证加工出来的牙型角准确,取前角γo=0°,粗铣时为了减小切削力,前角取正值γo=+(5°~6°)。对于螺纹升角小的普通螺纹、普通精度的铣刀,为了减小切削力、使切削轻快、切出来的切屑呈C形,选择前角γo=+(5°~6°),前面加负倒棱0.1mm×20°。

图5-16 三角形螺纹铣刀

图5-17 梯形螺纹铣刀

图5-18 倒棱铣刀

2)后角的选择。旋风铣刀的后角分侧刃后角和顶刃后角。侧刃后角又分左侧刃后角αoL和右侧刃后角αoR,一般顶后角αo=5°~6°,顶刃后角大,容易打刀尖;侧刃后角大,切削刃强度降低,刀具寿命下降,侧刃后角小,增加后面的摩擦,加快后面的磨损。由于进给运动使左侧刃后角(进给方向)减小,对于螺距较大的螺纹(P>10mm),应增加一个螺纹升角,即αoL+ϕ,而右侧刃后角应减小一个螺纹升角αoR-ϕ,(一般αoL=3°~4°)

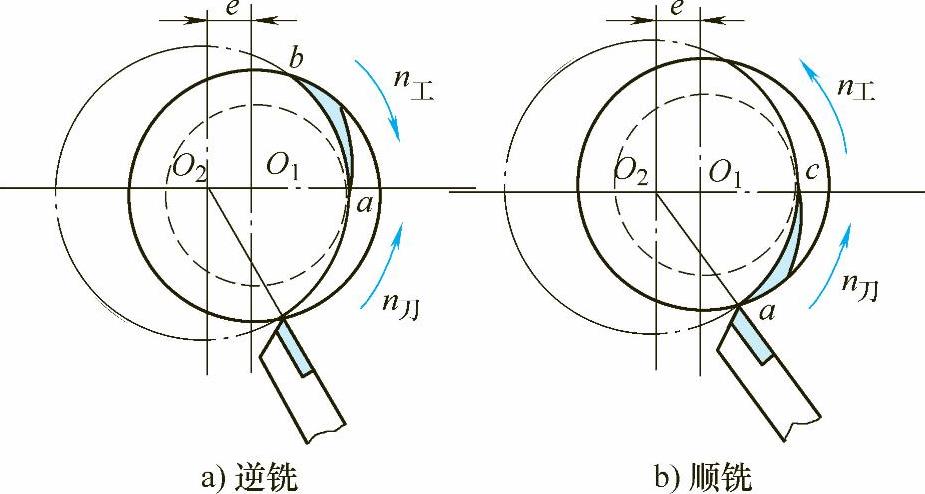

5.铣削方式

(1)逆铣法 如图5-19a所示为逆铣法。铣刀与工件转动方向相反,铣刀从a点切入从b点切出,吃刀量从零开始缓慢地逐渐加大到最大值,然后快速减为零。由于铣刀切削刃存在刃口钝圆半径,在切削层很薄的情况下,初切时切削刃滑动一段距离后才能进入切削层。因此刀具容易产生较严重的磨损,刀具寿命较低。

图5-19 逆铣与顺铣

(2)顺铣法 图5-19b所示为顺铣法。铣刀与工件转动方向相同,铣刀从a点切入从c点切出,吃刀量从零很快增加到最大,然后逐渐减为零。这样切削可以减小刀齿初切入时的滑移距离,从而提高刀具的寿命。

顺铣时,铣刀从工件毛坯面切入,逆铣时,铣刀从已加工表面切入,逆铣容易将切屑带入已加工好的螺纹沟槽中,挤压和擦伤加工好的螺纹表面。但顺铣法要求机床精度高,工艺系统刚性要好,否则切削时容易产生振动,螺纹表面容易产生波纹,对于机床精度不高的机床,应采用逆铣法。

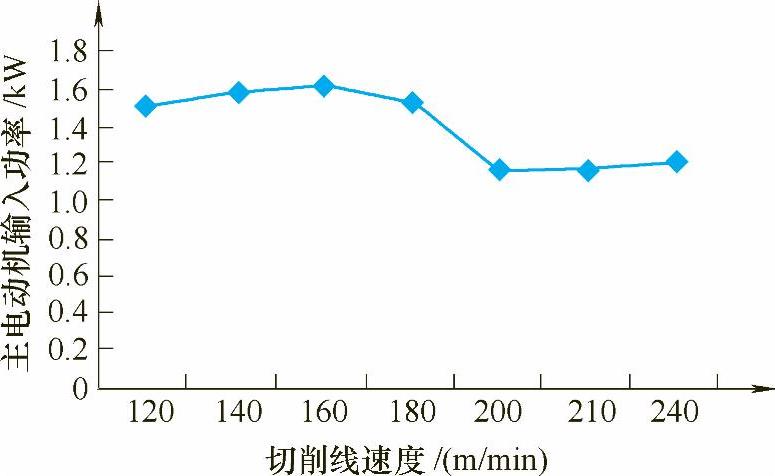

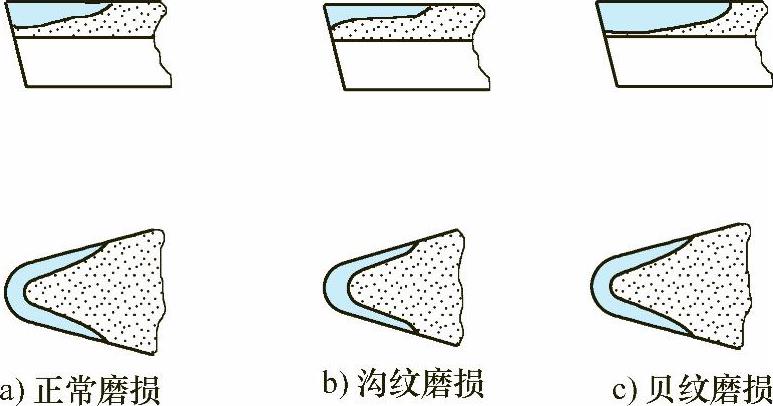

6.切削用量的选择

(1)切削速度 切削速度的选择主要依据被加工工件材料的硬度和强度,提高切削速度可以减小切削力,降低切削功率(图5-20),提高切削效率,但提高切削速度对刀具的磨损有较大的影响,因此要兼顾效率与刀具寿命两个方面。旋风铣螺纹刀具最大磨损发生在刀尖附近,前面磨损较轻,后面磨损较重,如图5-21a所示。切削速度超出合理值时,由于切削热量增大,刀具受到热冲击加大,容易在切削刃处产生龟裂并逐渐扩展成一道沟纹,如图5-21b所示。当切削速度低于合理值时,靠近切削刃的前面上产生积屑瘤,在切削冲击力的作用而脱落,使刀具产生贝纹状磨损,如图5-21c所示。

图5-20 切削速度对切削功率的影响

图5-21 切削速度对刀具磨损的影响

为了提高刀具的抗冲击性能和耐磨损性能,在顶刃和两侧刃都要加负倒棱0.1mm×20°。为了保证螺纹齿形精度和表面粗糙度,要控制刀具的磨损值,加工螺纹精度在7级以上的,侧后面磨损极限VB≤0.4mm,低于7级精度的螺纹,铣刀侧刃磨损极限VB≤0.7mm。

丝杠材料为45钢、40Cr调质(28~32HRC)时,使用YW2硬质合金铣刀;加工淬硬的滚珠丝杠(60~64HRC),使用PCBN刀具,选择切削速度vc=180~210m/min。

(2)每齿进给量的选择 旋风铣螺纹每齿进给量fz是指旋风铣刀每转过一个刀齿,铣刀相对工件在圆周方向切削长度。从图5-22可见:刀齿从a点开始切入,从b点切出,a、b两点间的距离即为旋风铣削螺纹的每齿进给量fz

fz=πd工n工/n刀zcosϕ

式中 d工——工件外径(mm);

n工——工件转速(r/min);

n刀——刀具转速(r/min);

z——铣刀齿数;

ϕ——螺纹大径升角(°)。

图5-22 每齿进给量

旋风铣螺纹的螺距一般较很小,因此螺纹升角很小,所以cosϕ≈1。为了计算方便取fz=πd工n工/n刀z。

一般每齿进给量选择fz=0.4~1.2mm/z,工件刚性差,材料强度和硬度较高,螺纹表面粗糙度要求高的取小值,但不宜过小,否则容易产生振动,使刀具寿命下降。

(3)背吃刀量的选择 旋风铣螺纹时,对于螺距小于5mm的,最好一次进给切到螺纹的全齿深,多次进给会降低加工精度和表面粗糙度,并增加切削时间。对于螺距大于5mm的,可采用分两次或三次进给,但第二刀加工余量不宜过小,否则铣刀侧刃吃刀量太小,刀齿与已加工表面产生的滑移较大,摩擦加大,容易产生振动;切削温度升高,工件受热变形,增大加工螺距和齿形的误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。