1.零件特点

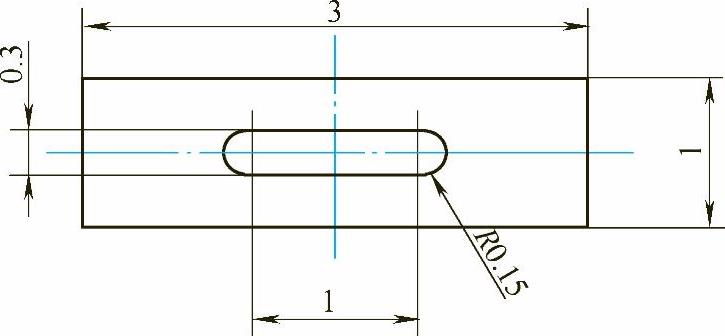

材料为黄铜,外形尺寸为3mm×1mm×0.2mm,内有一个宽0.3mm、长1mm的槽(图4-13)。

图4-13 零件图

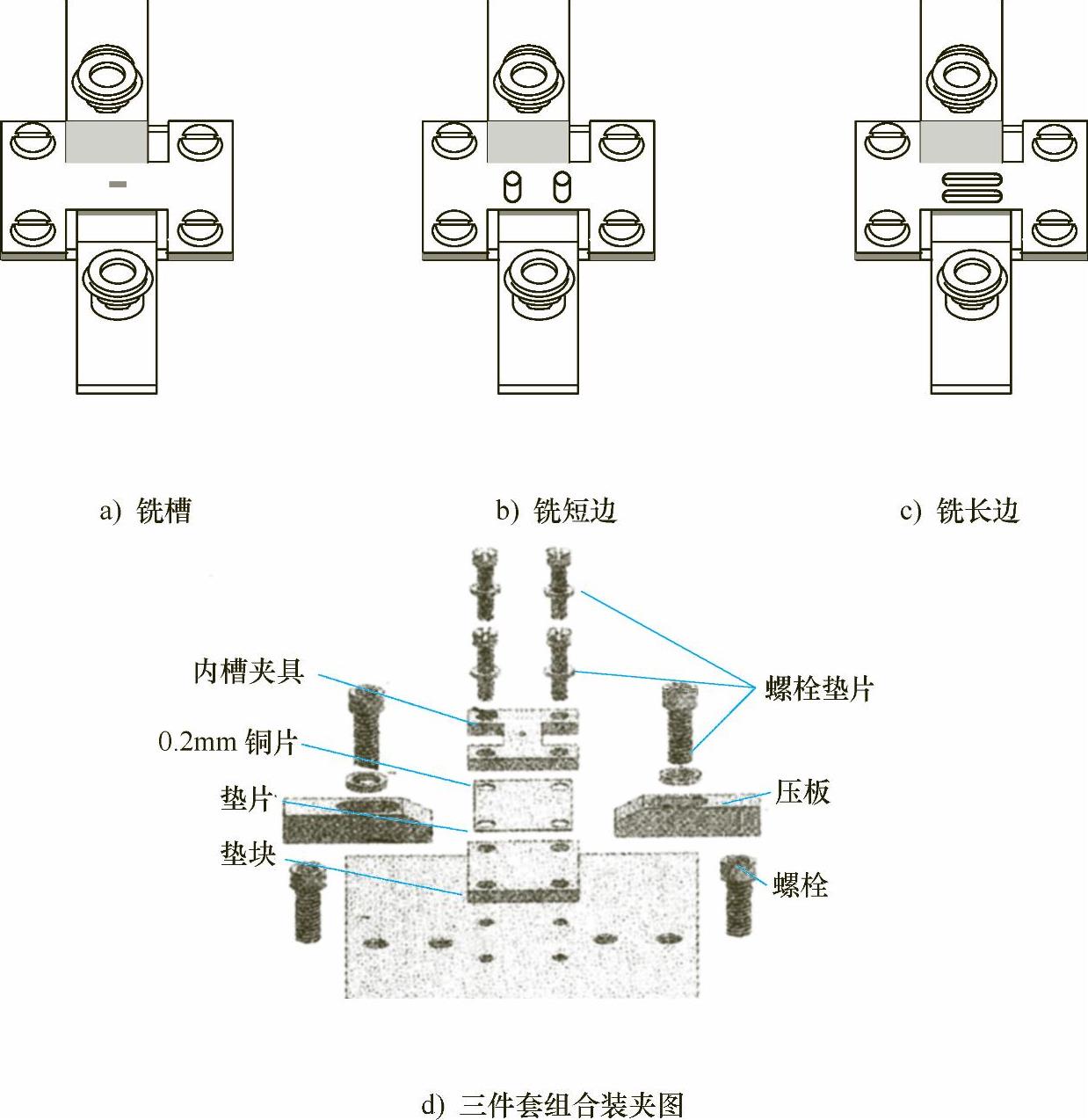

2.装夹方法

装夹采用压板压铜片和夹具固定零件的三套工装的“组合装夹法”(图4-14)。夹具的外形尺寸为20mm×15mm×2mm,夹具压住零件的大部分区域,只留出零件加工部位。通过交替使用分别将零件内槽、短边及长边加工出来。

图4-14 组合装夹方法

(1)安装内槽夹具 使用螺栓将垫片、0.2mm铜片、内槽夹具依次压紧,在铜片长边两侧各设置一个压板,防止更换压板过程中铜片产生窜动,并使用上压板左下角定位夹具,便于短边和长边夹具的装夹找正。

(2)安装短边夹具 内槽加工后,松开螺栓取下,不拆除上、下压板,将短边夹具置于0.2mm铜片之上,使上压板左下角与短边夹具凹槽左上角的两个侧面紧贴合后再固定夹具。

(3)安装长边夹具 其安装方法与安装短边夹具相同。夹具粗加工后应进行热处理(40~50HRC),然后进行平磨,保证压板、垫片上下面平面度和平行度误差均小于0.005mm。(https://www.xing528.com)

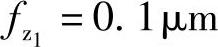

3.铣削方法

(1)机床与铣刀 采用DMG80P五轴联动加工中心,主轴最高转速为18000r/min。采用整体超细晶粒硬质合金铣刀,铣刀直径为ϕ0.5mm×2齿,刃口钝圆半径Rn为2~3μm,30°螺旋角,铣周边。再用直径为ϕ0.2mm×2齿、30°螺旋角铣0.3mm槽。

(2)铣削参数 铣刀转速n=15000r/min,背吃刀量ap1=10μm(铣槽),ap2=20μm(铣周边),每齿进给量 (铣槽),

(铣槽), (铣周边)。

(铣周边)。

4.减少毛刺的措施

铣削微薄板工件最大难点是铣削后产生毛刺,所以必须采取有效措施,减少铣后产生的毛刺。

1)铣刀必须刃磨和研磨得十分锋利,减小刀尖圆弧半径和采用30°螺旋角可使切削前角更大些,切削刃更锋利,这是减小和减少毛刺的重要措施。

2)在工件薄铜板上下加厚0.1mm的铜垫片,压板压紧后铜垫片与工件铜板之间无间隙,铣削时产生的毛刺会挤到铜垫片上下表面,这样可以基本避免在工件周边和槽的周边产生毛刺。

3)提高铣刀转速,减小切削力,将铣刀转速提高到3万r/min以上,毛刺会大大减小。

4)铣周边和铣槽都应采用逆铣,吃刀量从零开始逐渐增大,减小振动,切削平稳,有利于减少毛刺。

[1]1克拉=0.2克

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。