1.微细铣刀的材料

(1)金刚石涂层硬质合金铣刀 单晶金刚石硬度高,耐磨性能好,而且可以刃磨出极锋利的切削刃,刃口钝圆半径一般可以达到0.01~0.05μm,不仅可以加工有色金属,而且可以加工高硬度的光学玻璃、单晶硅、锗等硬脆性材料。

(2)超细晶粒硬质合金 金刚石与铁的亲合力强,因此不适合加工钢材。超细硬质合金强度高达4000~5000MPa,刃口强度高,断裂韧度好,抗冲击能力高,硬度高,耐磨性好。纳米级微细晶粒达到0.2~0.3μm,切削刃可以刃磨得十分锋利,弹性模量高,微细的铣刀刚性好,有利于保证加工精度。纳米级微细晶粒硬质合金铣刀可以铣有色金属,也可以铣削各种钢材。瑞典SECO公司生产出超细晶粒硬质合金铣刀为ϕ0.01mm,国内只能达到ϕ0.2~ϕ1mm。

2.微细铣刀的特点

微细铣刀并不是传统立铣刀的简单缩小,而是根据微细加工特征和依据具体加工要求而设定的特种刀具。

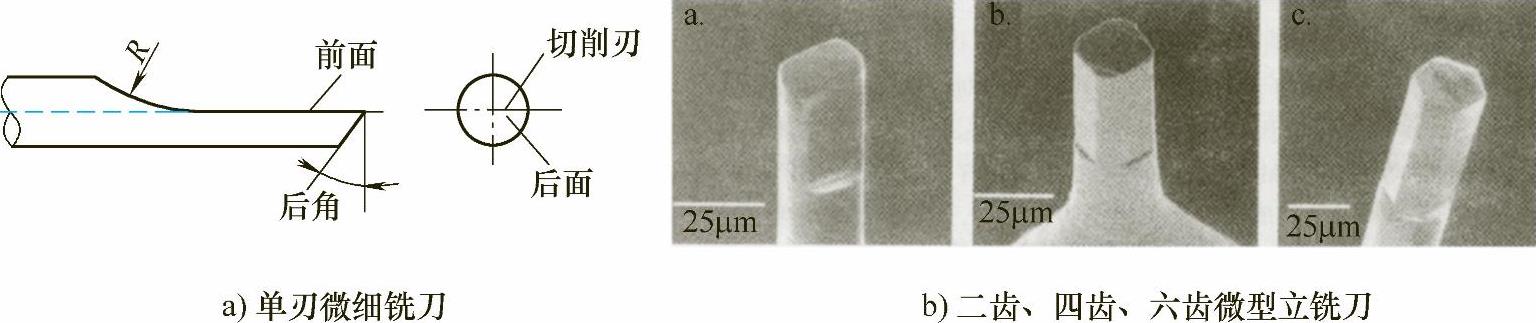

(1)铣刀直径微小 通常直径为20~50μm,而直径为0.1~0.5mm算是大规格的微细铣刀。我国目前可以制造出0.2mm的立铣刀。铣刀齿数有两齿、四齿、六齿,多数是两齿,有的是螺旋刃,而且为了增强刀的强度,有的制成单刃铣刀,如图4-10所示。为了保证刀具的刚性,切削刃部分应尽量要短,防止刀具折断而报废。刀具刚性不足将引起轴向和径向的变形,影响加工精度。

图4-10 微细铣刀

(2)切削刃十分锋利 刃口钝圆半径应控制在0.01μm以下,国外已制出刃口钝圆半径达到2nm的刀具,我国哈尔滨工业大学制出20~30nm的刀具,达到亚微米级水平。刃口钝圆半径与切削力、摩擦力、吃刀量和加工质量相关,切削刃越锋利,切削力越小,切屑厚度越薄,才能进行微量切除,锋利的切削刃是获得高精密的尺寸精度和低表面粗糙度镜面的关键技术。(https://www.xing528.com)

(3)刀具夹持精确可靠 微细铣刀的安装精度是影响加工精度和运转稳定性的主要因素,要有很高的夹持接触刚度和重复定位精度。

3.微细铣刀的制作

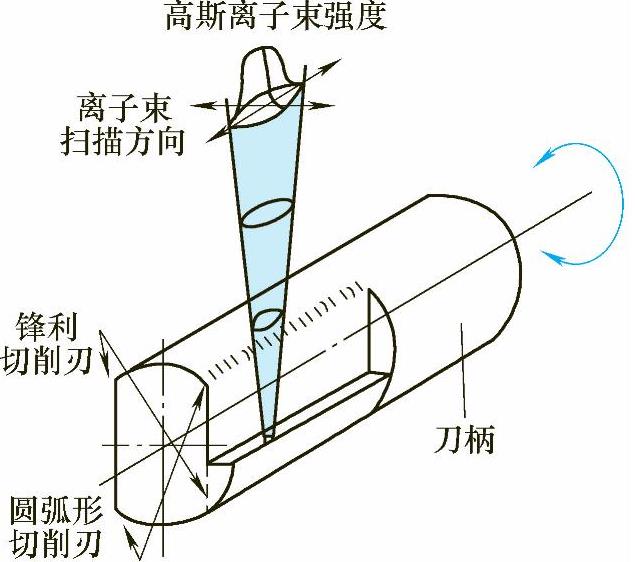

(1)聚焦离子束溅射加工 聚焦离子束技术是一种显微加工技术,其基本原理如图4-11所示。选择相对原子量较大的液态金属镓作为离子源,在真空状态下将离子源施加高密度电场,产生高速离子束流,打击铣刀的毛坯,靠离子束的轰击,将镓离子的动能传递给刀具材料中的分子,产生溅射效应,达到从刀具毛坯中除去材料的目的。

图4-11 离子束加工微细铣刀

利用聚焦离子束溅射工艺,可以对硬质合金、单晶金刚石、高速钢等材料进行微细加工。由于聚焦离子束溅射没有机械力的作用,刀具在制作过程中不会产生变形,不会产生破损,故可以制作出刃口十分锋利的切削刃,最小直径达到ϕ20μm。

(2)激光加工 利用激光加工工艺制作微细铣刀,加工过程中无振动、无机械力,刀具不变形,加工效率较高,成本也较低,目前存在的问题是形成的刀具表面较粗糙,加工精度有待进一步提高。

(3)精密磨削工艺 对于直径较大的微细铣刀(ϕ0.5~ϕ1.0mm),采用金刚石砂轮来磨削高速钢、硬质合金的铣刀、钻头,加工效率较高,刀具表面粗糙度值较低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。