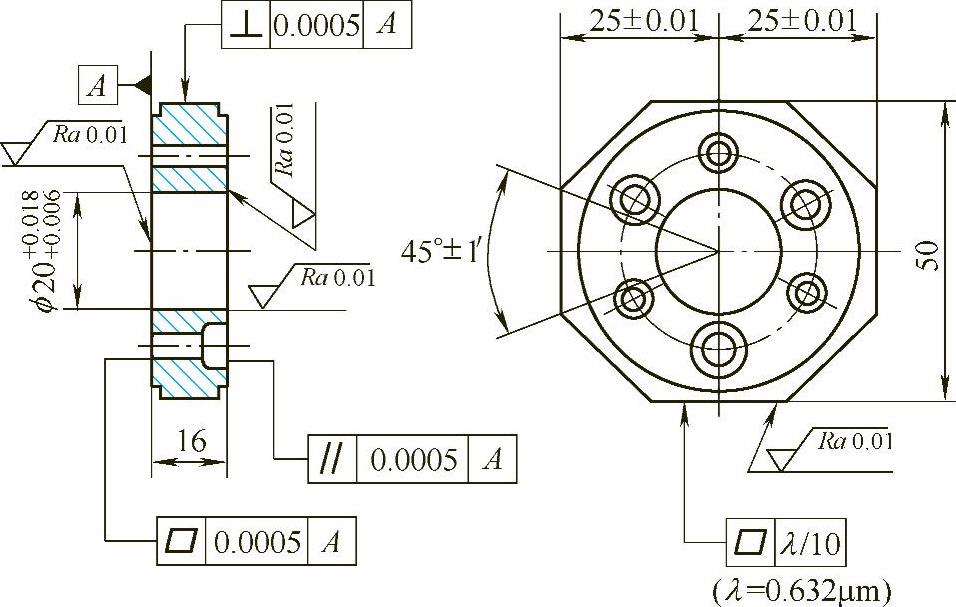

图4-3为激光打印机中六面体反射镜面,材料多用镁铝合金,硬度为58HBW,外形尺寸为50mm,厚度为16mm,六个镜面上的表面粗糙度值均为Ra0.01μm,平面度为0.5μm,两侧面的平面度为0.632μm,两底面的平行度为0.5μm。

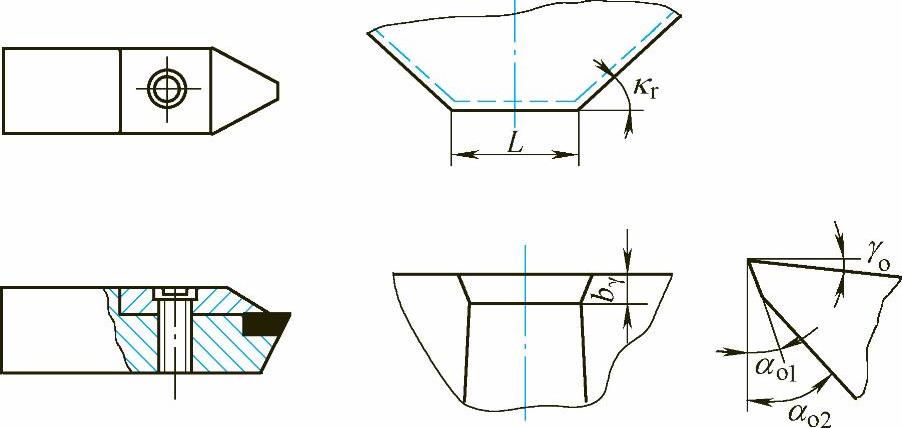

1.刀具几何角度(图4-4)

超精密铣削加工镁铝合金,使用单晶金刚石刀具,切削刃应磨出刃口钝圆半径Rn<0.01μm的锋利切削刃。

图4-3 激光打印机反射镜面

(1)前角与后角的选择 采用较小的前角,γo=5°~8°,但刃口钝圆半径应很小,经研磨要达到0.01μm以下。后角αo1=8°~10°(bγ=1.0mm),αo2=12°,并可以使刀具有较小的楔角。由于铝合金材质较软,在后面研磨出一个宽度为0.05mm,后角为0°~0.5°的“压光带”。前、后面必须研磨达到镜面Ra0.0063μm,“压光带”的表面粗糙度值应达到Ra0.0063~0.01μm。

图4-4 金刚石铣刀几何角度

(2)刃倾角 采用大的刃倾角λs=30°~40°。

(3)修光刃 采用直线修光刃,长度为3~4mm,或圆弧刃R=10~20mm,切削刃的宽度为2~3mm。

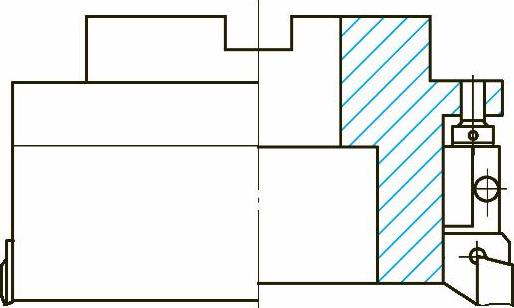

图4-5 精铣刀盘

(4)精铣刀盘(图4-5) 为了不产生扫刀,防止二次切削,铣刀刀尖内侧直径应大于工件外形尺寸50mm×50mm的对角线尺寸,即铣刀最小内径尺寸为71mm,考虑操作时停刀不可能很准确,尽量采用大直径铣刀,选择面铣刀直径Dc=100mm。刀盘上装一把半精铣刀和一把精铣刀,半精铣刀采用小圆弧刀片R=3~4,精铣刀片采用圆弧修光刃R=10~20mm,精铣刀片比半精铣刀低0.003~0.005mm。

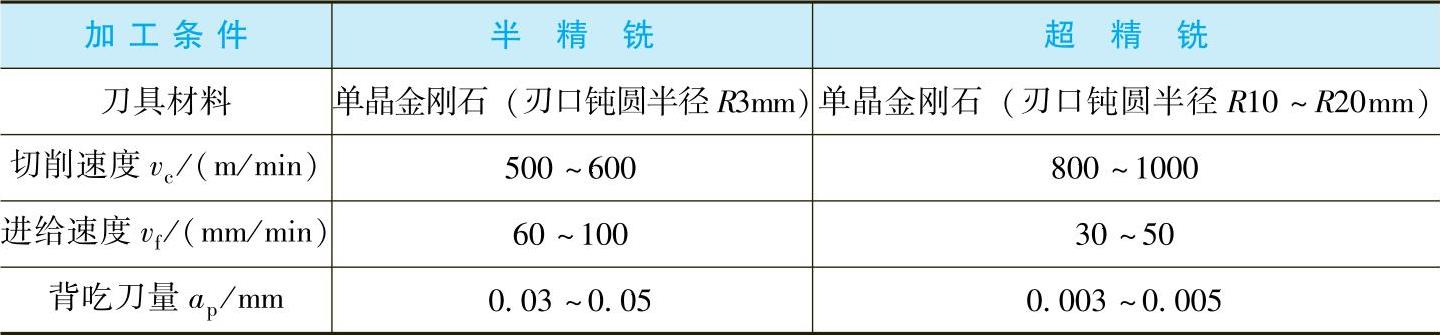

2.切削用量的选择(表4-2)

表4-2 铣镁铝合金多面反射镜面切削用量

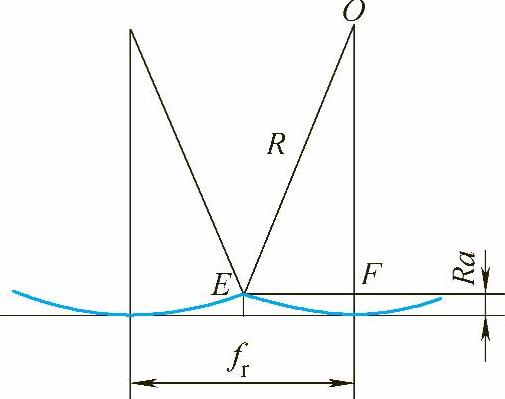

进给量根据使用刀具的刃口钝圆半径和设计图样要求的表面粗糙度来选择。激光打印机上的六面体反射镜,要求表面的粗糙度值为Ra0.01μm,若使用圆弧修光刃R=20mm,则进给量为(图4-6)。

在△OEF中

由fr/2=EF=[R2-(R-Ra)2]1/2

故fr=2(2R·Ra-Ra2)1/2

=2×(2×20000×0.01-0.012)1/2μm/r(https://www.xing528.com)

fr=19.999μm/r

为了保证加工出来的表面粗糙度值达到Ra0.01μm,最大进给量应小于19μm/r。

3.平面度的保证

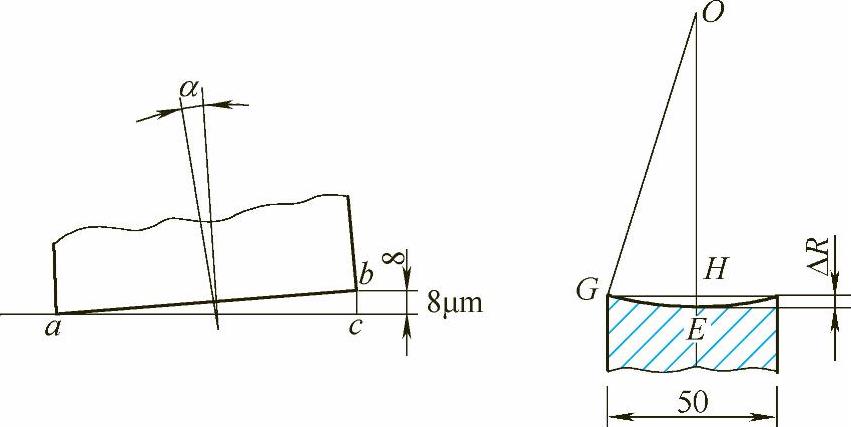

激光打印机上的六面体反射镜,在外形尺寸为50mm×50mm的范围内的平面度为0.5μm。影响平面度的主要因素是机床主轴轴线与纵向工作台台面垂直度误差,如此误差过大,会使铣刀修光刃旋转平面与主轴轴线的倾斜角度超过允许值,使铣出来的平面产生凹芯,最大凹芯量超出设计允许值0.5μm(图4-7)。因此,在加工前应检查铣刀修光刃的跳动量。

图4-6 进给量与理论表面粗糙度值

当铣刀直径为ϕ100mm时,主轴倾斜使刀尖抬高,面铣刀刀尖(同一个刀尖)若在进给方向抬高量为8μm,这样铣出来的面是椭圆面,即出现凹芯,因此加工前应进行核算,看能否达到设计平面度0.5μm的要求。

图4-7 主轴偏斜对平面度的影响

当面铣刀刀尖抬起8μm时,面铣刀轴线倾斜α角

α=arcsin(bc/ab)=arcsin(0.008/100)=0.00458°=16.5″

产生椭圆面,最大凹芯量在反射镜面的中部B点

B点的曲率半径RB(X=0,Y=b):RB=R刀/sinα=50mm/sin sin(0.00458°)=625499.777mm

OH=(OG2-GH2)1/2=(R2B-252)1/2mm=625499.7765mm

ΔR=RB-OH=625499.777mm-625499.7765mm=0.0005mm=0.5μm

由此可见:如果机床主轴倾斜,使铣刀刀尖抬高8μm时,加工出来的平面基本可以达到平面度0.5μm的要求。为确保平面度良好,面铣刀刀尖抬高应控制在5μm以下。铣削时如果纵向进给铣出来的平面平行度太差,可以换个方向改为横向进给铣削。

4.平行度的保证

六面体两侧面的平行度要达到0.5μm,主要靠工作台导轨的直线度和夹具真空吸盘自身的平行度以及主轴在横向进给方向的倾斜精度来保证。如果主轴在横向向前(床身方向)倾斜或向后(操作者方向)倾斜,都会产生平行度误差。

例如:主轴轴线偏斜使铣刀刀尖旋转平面产生偏斜抬高0.5μm,则铣出来的反射镜面产生的平行度误差大小为:铣刀直径为100mm,即100mm抬高0.5μm,反射镜面宽度为50mm,则产生的平行度误差为0.25μm,符合设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。