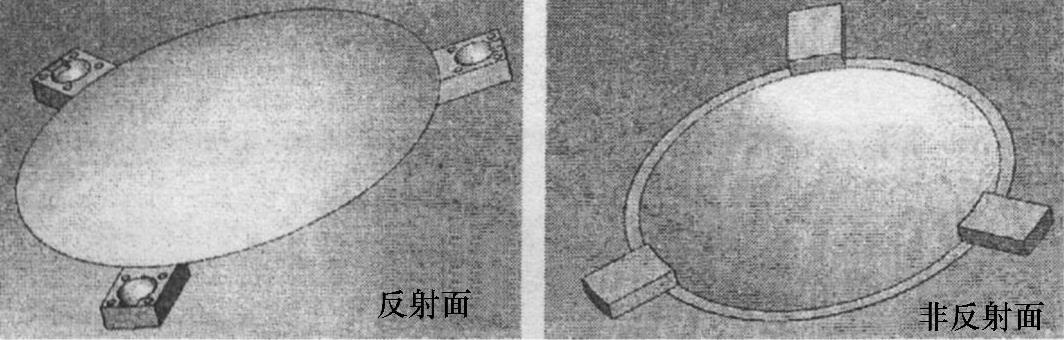

1.抛物面天线结构

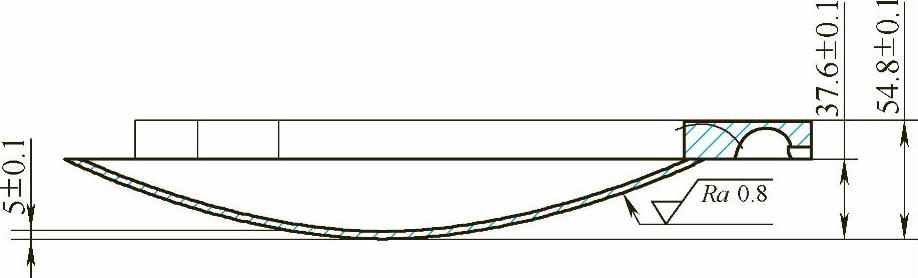

抛物面天线结构外形图如图3-11所示,为铝合金精铣后镀纯金后抛光而成。此零件属于中空大直径曲面结构,壁厚与半径比为1∶32,是曲面型薄壁类零件,零件的曲面边缘有三处凸台,上有三个半球体凹腔,使零件的抛物面边缘刚性降低,主要尺寸如图3-12所示。

2.加工难点

1)直径大、壁薄、边缘刚性差。

2)工件材料去除率超过80%,加工过程中产生的内应力,使工件变形大。

图3-11 抛物面天线外形图

图3-12 抛物面天线主要尺寸

3)工件整个曲面只有边缘处有薄壁支撑,连接强度低,在加工过程中容易出现振动,从而导致反射面形状精度难以达到。

4)加工深度较深,最深处达到50mm,铣刀伸出量较大,加工过程中铣刀易产生抖动,影响加工表面质量。反射面与三个凸台连接处刚性差,连接处的表面质量不易保证。

5)抛物反射面的最高点到最低点的素线段曲率不一致,球头铣刀的进刀参数和路径的编程比较复杂。

3.加工工艺设计

1)加工工艺流程。设计工艺加强肋→粗铣正反面→热处理去应力→精铣非反射→精铣反射面→零件割断。(https://www.xing528.com)

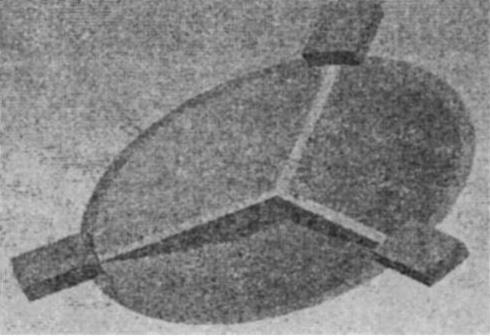

2)工艺加强肋设计。要保证抛物面形状精度和表面粗糙度,在工件非反射面的凹腔内设3个厚度为10mm的工艺加强肋,如图3-13所示,用来加强连接部分的强度,提高连接处的刚性,减轻加工过程中的振动。

图3-13 三个加强肋的位置

4.粗铣抛物面

毛坯采用铝合金锻造成的板料,使用ϕ20mm×2齿平底立铣刀粗铣,铣刀转速n=9000r/min,每次背吃刀量为ap=8mm,每齿进给量fz=0.28mm/z,进给速度vf=500mm/min。正面的抛物面单面留3mm余量,反面的抛物面(非反射面)留出3个10mm厚度的加强肋,抛物面留3mm余量。

5.非反射面的精铣

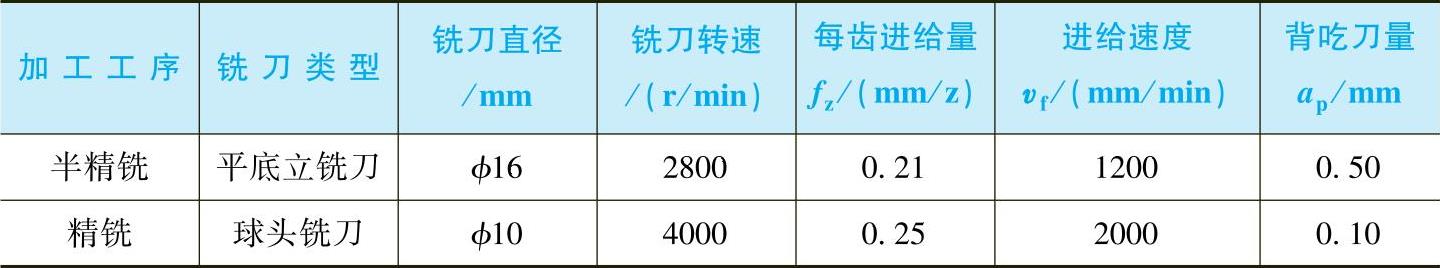

工件粗铣后进行人工失效去应力,先对非反射面进行半精铣,然后再进行精铣,其切削参数见表3-4。

表3-4 非反射面半精和精铣的切削参数

6.反射面的精铣

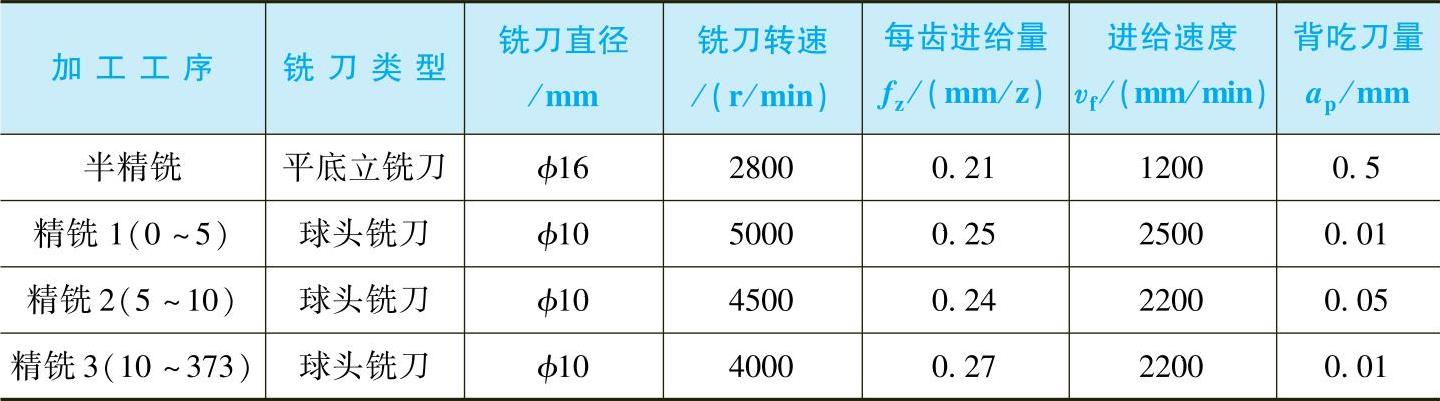

反射面经过除应力后,进行半精铣和精铣两道工序,精铣分三个阶段,从顶面0~5mm、5~10mm,10~37.3mm。将抛物面加工到设计尺寸,具体切削参数见表3-5。

表3-5 反射面半精和精铣切削参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。