修光刃的形状是决定表面粗糙度的重要因素,修光刃是由前、后面组合而成的,采用多大的前角和后角及刃倾角,对修光刃能否充分发挥切削作用是十分重要的。

(1)前角的选择 对于塑性大、硬度较低的材料如铝合金、铜合金、镁合金、低碳钢、不锈钢等,前角要大。对于脆性材料如铸铁、淬硬钢、钛合金及高强度钢,应采用较小的正前角或负前角。

(2)后角的选择 铣刀的后面主要作用是减轻与切削表面和已加工表面的摩擦,因此应采用较大的后角;精铣加工余量很小,切削力小,较大的后角不会影响切削刃的强度。后角小,在高速切削状态下,后面与切削表面产生较剧烈的摩擦,切削温度高,加工表面出现撕裂现象,极易产生鳞刺。但后角过大,切削时易产生振动,已加工表面易出现波纹。对于弹塑性材料可以采用较大的后角;对于脆性材料,可以采用较小的后角。总体上讲,精铣刀的后角应比粗铣刀的后角大些,精铣切削速度高,为了防止切削时产生振动,通常在后面靠近切削刃处研磨出后角αo=0°、宽度bγ=0.03~0.05mm的刃带,但表面粗糙度值必须低,表面粗糙度值Ra0.02~0.05μm,起到支撑、减振、压光的作用。

(3)刃口钝圆半径的选择 刃口钝圆半径的大小,应根据刀具材料特性、加工工件材料的硬度、强度和加工表面粗糙度的要求来选择。高速精铣时,刃口并非越锋利越好;刃口钝圆半径小,切削刃锋利,容易加工出高质量的加工表面;但切削刃的强度低,不抗冲击,易产生崩刃破损,刀具寿命低。如采用金刚石刀精铣铝硅合金,由于材料中含Si硬质点,切削刃不宜过于锋利,刃口钝圆半径不宜过小,否则切削刃极易产生崩刃而破损。

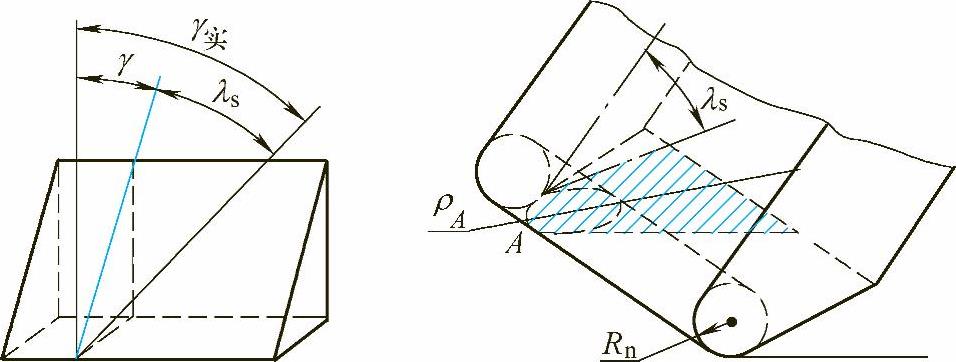

(4)刃倾角的选择 刀具的刃倾角在粗加工中,显示出它的重要性,而在精加工中也显示着重要地位。选用大的刃倾角主要是为了增加实际切削前角,同时还可以使刃口钝圆半径减小,使切削刃更加锋利,加强切削刃的切割作用。图3-1表示刃倾角对刃口钝圆半径的影响。

图3-1 刃倾角对刃口钝圆半径的影响

当λs=0°,切削刃的刃口钝圆半径为Rn。当切削刃有了刃倾角之后,实际起切削作用的切削刃刃口钝圆半径不在切削刃的法截面,而在切屑流向的截面内度量,即转一个刃倾角,这时刃口的截面已变成一个椭圆形,椭圆A点的曲率半径为ρA=Rcosλs。(https://www.xing528.com)

例如:刃口钝圆半径Rn=3μm,安装到刀盘中,产生了大的刃倾角λs=45°时,则:刃口钝圆半径ρA=Rncosλs=3cos45°μm=2.12μm。由此可见:刃口钝圆半径减小了30%。在刀具前角、后角未加大、切削刃强度未降低的情况下,切削刃更加锋利了;同时由于有大刃倾角,切削刃是逐渐切入,使切削更加平稳,可以消除宽的修光刃切削时易产生振动的弊端;并且刀齿高速旋转,切屑在离心力的作用下,会很流畅地被甩出,排屑良好,不会损伤已加工表面,可以防止产生积屑瘤。

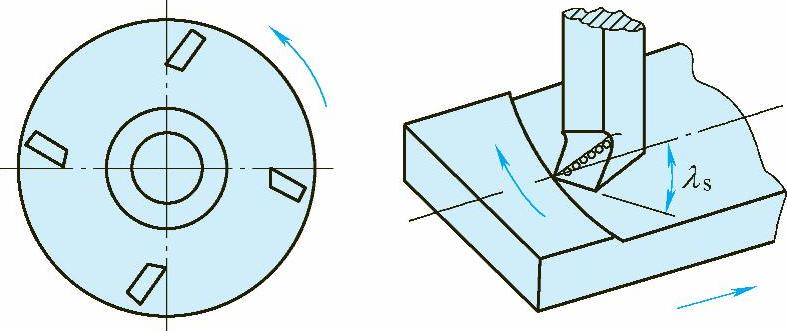

高速精铣面铣刀,切削刃的刃倾角实际上是采用负侧前角的形式,如图3-2所示。

图3-2 刃倾角与排屑方向

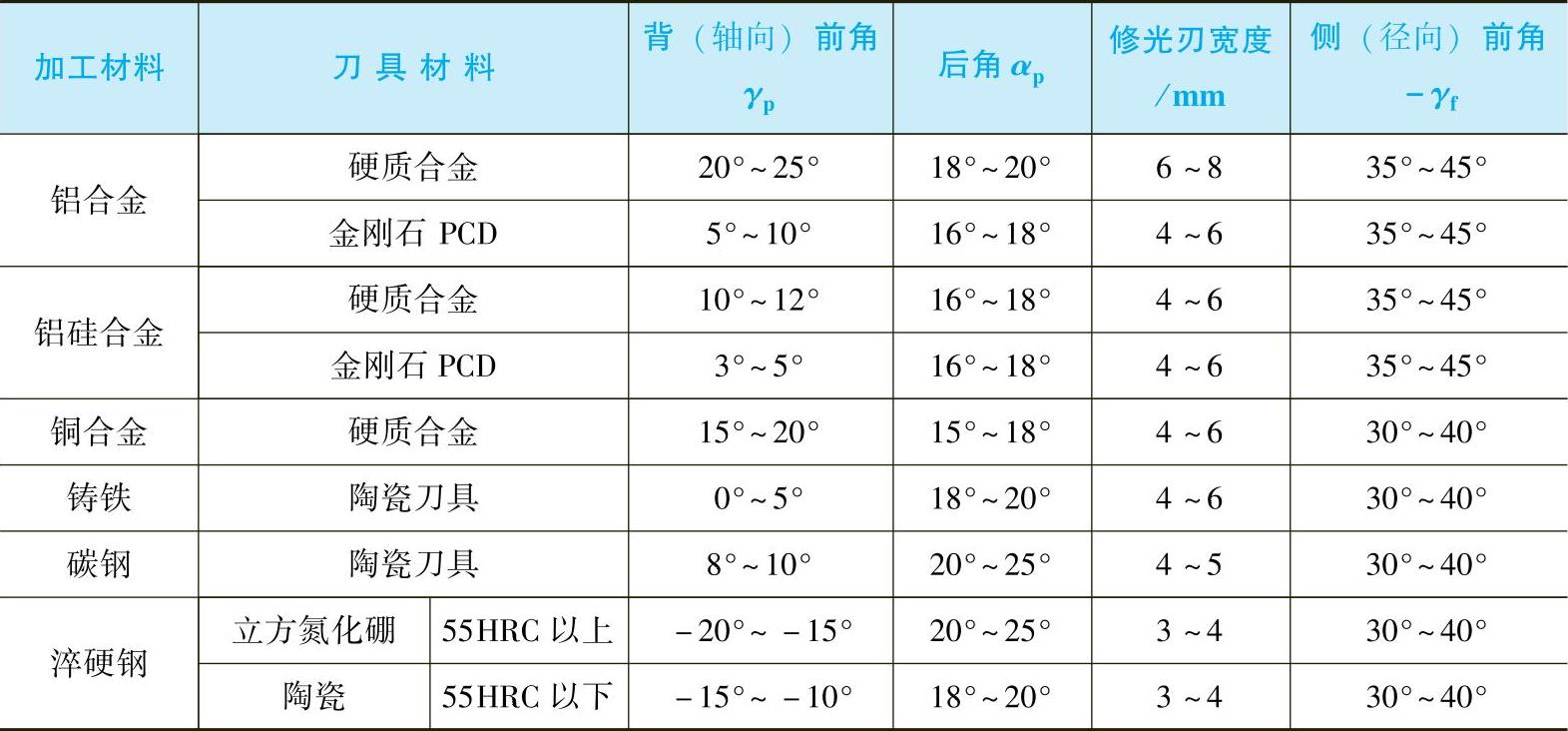

综上,刀具几何角度的选择见表3-2。

表3-2 刀具几何角度的选择

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。