切割下料后的毛坯件,其平行度、直线度和平面度都存在很大的误差。对于精密机床上的导轨、工作台、检测平台、平板等,要求有很高的平面度和直线度,因此使用面铣刀进行粗铣和精铣后,必须留出少量的余量再进行磨削和研磨。

1.面铣刀

(1)刀片材料

1)聚晶金刚石。用聚晶金刚石做刀头,由于有结合剂的作用,韧性比单晶金刚石好,可以减小刀具产生脆性破损的概率;而晶粒尺寸越大的其硬度越高,耐磨性越好,一般选择晶粒25~30μm耐磨性能最好。刀片采用在YG6的刀片上铺上一层厚度约1mm的金刚石粉末,用高温高压制成聚晶金刚石复合刀片PDC,刀片再用钎焊在刀杆上。这种刀片比整体刀片价格上可便宜1/3;同时由于刀片基体是韧性好、抗弯强度高的硬质合金,并且YG6导热性良好,切削性能比整体有显著提高,金刚石刀片又较厚,可以多次重磨,提高了刀具的使用寿命。

2)纳米硬质合金YG10(表2-27)

表2-27 纳米硬质合金的性能参数

YG10晶粒为超强晶粒,直径达到0.2μm,硬度高达到93.8HRA,抗弯强度达到3000MPa比YG8高一倍。纳米硬质合金切削大理石等石材,刀具产生的磨损是塑性流动的机械磨损,而普通硬质合金是脆性破裂和晶粒大片脱落。

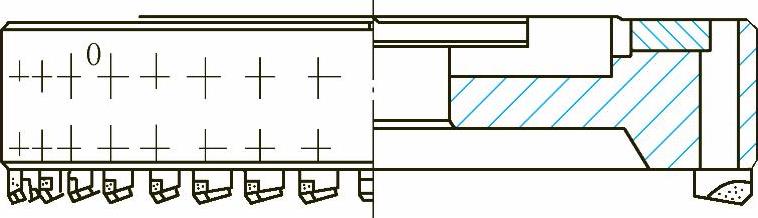

(2)刀具结构(图2-172) 面铣刀的刀体采用40Cr锻造,硬度36~39HRC。由于石材硬脆,金刚石和硬质合金刀齿也是高硬度、高脆性的材料,不抗冲击;刀具做成密齿结构,可减小刀齿的冲击,同时增加刀齿参加切削的数量,使切削平稳,可有效减少刀齿产生崩刃,延长刀具的使用寿命。

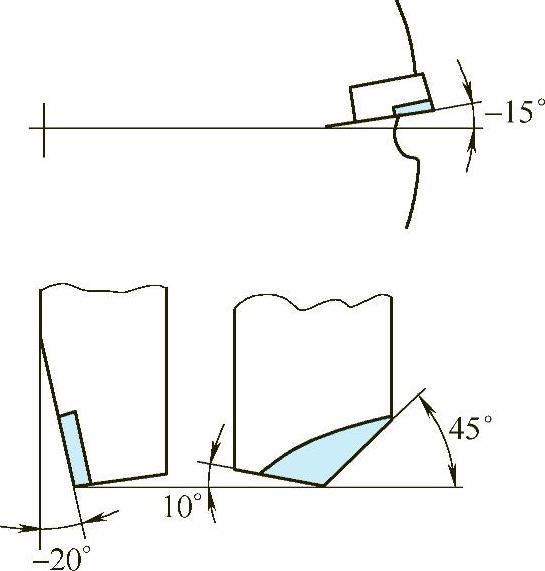

(3)铣刀几何角度(2-173)

侧背前角γf=-(15°~25°),

背前角γp=-(20°~35°),

后角αo=5°~6°,主偏角κr=30°~45°,

副偏角κr′=10°刀尖圆弧半径rε=5mm,

选择侧前角γf=-15°。(https://www.xing528.com)

背前角γp1=-20°(YG10),背前角γp2=-35°(PCD),较大的负背前角是为了使刀齿在切入到工件时,最先接触的是切削刃而不是刀尖,可以提高刀齿的抗冲击能力。主偏角和副偏角均较小,都是为了提高刀尖强度,防止刀尖破损。

图2-172 PDC金刚石密齿面铣刀

图2-173 面铣刀几何角度

2.切削用量

使用面铣刀铣削石材工件的平面,应选择低速、小切深、快进给进行切削加工的方法,而不同于锯片铣刀的高速慢进给的切割方法。铣平面是采用负前角的“刮削”,而不是用切削刃的“切削”。因为石材是又硬又脆,金刚石和硬质合金切削刃也是又硬又脆,所以只能用较大的负前角,使前面对脆性材料施加压应力,使切削刃处在“刮削”状态,切削刃对硬脆的石材进行推挤,促使硬脆的石材产生脆塑转化,而且负前角可以提高切削温度,进一步加速石材的脆塑转化能力,这样锋利的切削刃可以比较容易地将多余的材料刮掉。如果采用正前角切削,脆性材料受到拉应力,必然使加工表面材料产生破碎,加工表面会留下许多破碎的斑痕,尤其在零件的边缘处,会产生破损性的掉边。

使用负前角进行刮削时,试验表明:如果切削速度超过55m/min,切削温度将超过500℃以上,金刚石刀具的硬度会明显下降,刀具磨损加剧,所以要控制面铣刀的切削速度在40~50m/min。采用小吃刀量和快进给,可以切出薄而宽的切屑,单位切削刃长度上的切削力小,产生的切削热的总量小,切削温度也会较低。一般情况下,选择背吃刀量ap=0.03~0.05mm,每齿进给量fz=0.1~0.15mm/z。

由于石材硬而脆,切屑均为碎的小颗粒,容屑和排屑容易,所以通常面铣刀都做成密齿,铣削效率仍然较高。

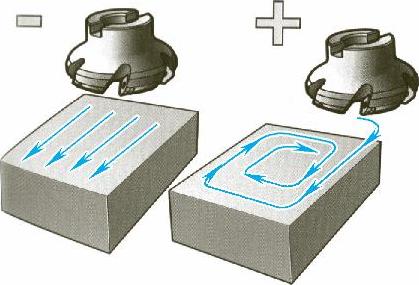

铣削平面采用不对称顺铣,从平面的外围四周向中心部位铣,走圆角路径,可以防止平面周边产生破损、掉边等缺陷,不要走往返的直角路径,如图2-174所示。

图2-174 走圆角路径

刀具的磨损主要是石材中Si2 O3和Al2 O3等硬质点对金刚石和硬质合金刀具产生机械磨损,主要在后面产生沟槽磨损,磨钝失效标准VB=0.4mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。