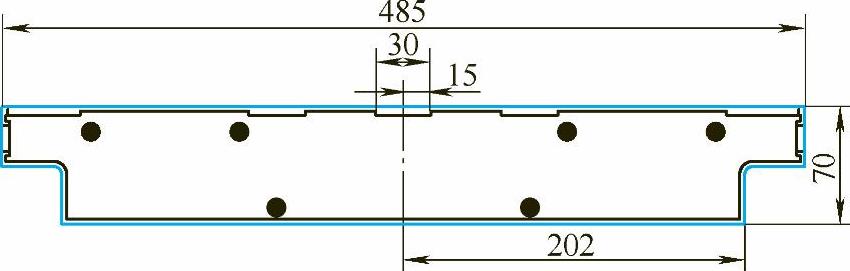

图2-163为“辊架”零件图,材料为ABS白色塑料,材质软而且弹性较大,尺寸为485mm×70mm×11mm,周边和底面厚度均为2mm,是一种长而薄的壳体类零件,侧面开有7个缺口,对称度为0.05mm,垂直度为0.05mm,精度要求高。

图2-163 大方坯连铸辊架零件图

一、工艺分析

1)辊架的内部和四周边均进行加工,反面有6处沉头孔。尺寸大、壁薄,采用压或夹的方法都会产生变形,甚至压碎工件。

2)由于尺寸大壁薄,采用压板压紧的方法,压板压的部位要留较多的加工余量,在去除过程中容易撕裂侧壁或底面,而且要多次移动压板位置,加工效率低。如果侧壁留有较多的加工余量,一次压紧定位,内腔可一次加工完成,但侧壁留下的余量后序无法去掉。

3)由于零件中空壁薄,采用夹紧方法,侧面会向内塌陷变形,底边会翘起,加工后零件侧面和底面壁厚会变薄。

二、加工工艺

1.铣内腔

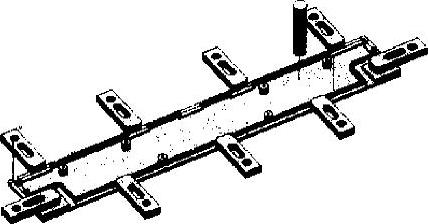

将毛料加工成495mm×80mm×11mm,工件厚度不留余量。周边加宽5mm,高6mm的加强边,用9个压板压在加强边上,这样工件底面紧贴在铣床工作台面上,定位稳定可靠,如图2-164所示。

使用YG6X细晶粒整体硬质合金立铣刀,ϕ8mm×2齿,前角γo=30°,后角αo=12°,螺旋角β=20°。在后面上磨出宽度0.05mm,后角为1°~2°的一条刃带,刃带表面粗糙度值要达到Ra0.1μm。光滑的刃带起到支撑作用,防止铣侧壁时产生振动。两齿的立铣刀,将其中一个刀齿底刃磨低0.1mm,刀尖圆弧半径rε=2mm,端面刃的后角αo1=6°,后面应进行研磨达到Ra0.1μm,较小的端面刃后角可以防止底面产生振动。这种单切削刃铣削底面时,铣出的底面表面质量好。由于底面只有2mm,底面极易产生振动,选择较小的螺旋角可以减小进给力,防止底面产生振动。铣削从中心向四周边铣,粗铣底面和周边时留1.5~2mm加工余量,再精铣一刀。(https://www.xing528.com)

图2-164 铣内腔用压板压紧形式

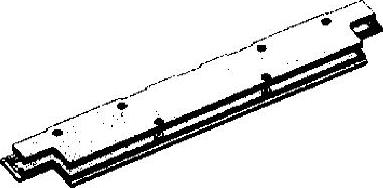

图2-165 内腔压胎

切削速度vc=100~120m/min,每齿进给量fz=0.25~0.3mm(粗铣),每齿进给量fz=0.2~0.25mm(精铣),切削速度不宜过高,因为ABS塑料受热变软,切屑易粘在刀具容屑槽中,影响正常切削加工。

由于一次装夹将内腔底面、侧面和凸台全部铣出,达到周边壁厚2mm和底面厚度2mm尺寸,工件不变形,尺寸精度也容易保证。

2.铣左右转角处外形

用硬塑料制作一个与内腔形状相同的内胎,如图2-165所示,将内胎镶在内腔中,撤掉两端压板,压在转角附近的内胎上,铣转角处和两端面,壁厚2mm,长度尺寸为485mm。

3.铣固边工艺台

用机用虎钳夹持工件底面和内胎顶面,用立铣刀将周边的工艺凸台铣掉,达到尺寸70mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。