碳纤维复合材料是由硬脆的碳纤维为骨架和韧性的树脂为基体组成的,两者的强度和硬度有很大的差别,所以在切削加工过程中,可以简单地看成只对碳纤维进行切削,而树脂基体可以忽略不计。碳纤维复合材料的显著特点是纤维方向各异,方向各异的硬脆纤维束给切削加工增加了许多困难。

1.切削变形特点

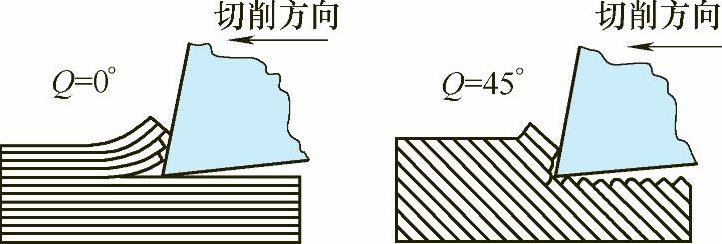

(1)Q=0°时(图2-151) 切削刃切入后,由于0°方向刚度最高,而90°方向刚度最低,所以切屑的形成是刀具通过不断地将碳纤维层分离开而产生,这种切削变形形式称为层间分离型。随着刀具的前进,处于被切部分的材料层不断被挤压,由于基体的树脂材料拉伸强度很低(约50MPa),而碳纤维强度很高(约1200MPa),所以当挤压到一定程度时,被切部分的最下层面产生层间分离,被切部分被掀起,在刀具作用下产生弯曲变形,由于碳纤维硬脆,容易被折断,当弯曲变形应力增大到超过复合材料弯曲强度极限时,分离部分的碳纤维折断而成为切屑。由于刀具进给方向与纤维方向平行,碳纤维束表面很光滑,所以形成的加工表面平整光滑,表面粗糙度值低。

(2)Q=45°时(图2-151) 切削刃对碳纤维复合材料的推挤作用,在纤维内部产生垂直于纤维轴线的剪切应力,当剪切应力超过纤维剪切强度极限时,纤维被切断。切断后的纤维在前面的推挤作用下,沿纤维方向产生滑移,当滑移引起纤维界面间的剪切应力超过基体树脂材料的剪切强度极限时,则被切断的纤维与本体中的其他纤维分离,形成切屑。由于纤维与切削刃成45°夹角,因此碳纤维受到一部分拉应力,使纤维被拉长产生微小的塑性变形,脆性断裂的纤维断面比较粗糙,因此加工表面粗糙度值比较大。

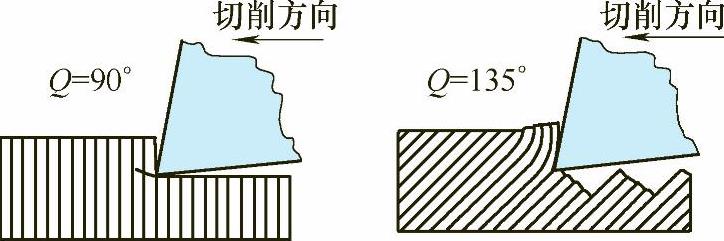

(3)Q=90°时(图2-152) 切削刃垂直于纤维轴线方向,碳纤维硬度高,脆性大,纤维束后面有支承,切削力主要转变成剪切力,碳纤维抗剪强度低(τ=4.0~5.5MPa),所以切削刃比较容易将纤维切断形成切屑被切离。当Q=90°时,切削加工产生微小麻点,表面粗糙度比Q=45°时好。

图2-151 Q=0°和Q=45°时切削状态(https://www.xing528.com)

图2-152 Q=90°和Q=135°时切削状态

(4)Q=135°时(图2-152) 切削刃对纤维的推挤作用使纤维产生弯曲,当弯曲超过复合材料的弯曲极限时,复合材料层间产生分离,纤维底部产生断裂;当刀具继续前进时,即形成切屑被切离。这种切削变形产生的加工表面是最粗糙的。

2.切削力特点

在实际切削加工中,碳纤维束的方向不会是单一的纤维角而是综合的,复合材料中纤维的纤维角是变化的,切削刃在切削复合材料时,切削刃对纤维的切削角也是变化的,因此切削力也是变化的。理论计算和切削实验表明:纤维角在30°~50°时,切削力小,切削最省力(图2-153)。同时,由于层间的纤维方向不同,碳纤维和环氧树脂的硬度和强度相差悬殊,切削时刀具经历硬→软→硬等过程,切削力产生较大的波动,图2-154为铣削碳纤维材料试验采用的切削力波动图。由于切削力有较大的变动,所以切削碳纤维复合材料产生的振动较大。在切削加工时,铣刀采用较大的螺旋角,可减轻切削振动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。