增强体材料种类很多,SiCP/Al颗粒增强铝基复合材料较容易制造,价格较便宜,性能又较好,在航空航天工业中应用较广泛。现以SiCP/Al颗粒增强铝基复合材料为例,介绍颗粒增强铝基复合材料的切削加工方法。

1)由于SiCP颗粒均匀地分散在铝基体中,与铝合金界面结合紧密,产生严重的错位阻碍运动,强化了基体材料,切削时切削力明显增加,而且SiCP颗粒占的体积比例越高,其抗拉强度、屈服强度越高,主切削力会大幅增加。如采用PDC刀具切削Al2024时,F=162N,切削SiCP/2024Al,SiCP颗粒占的体积比例为15%时,F=191N;当SiCP颗粒占的体积比例为36%时,F=412N。由此可见:SiCP颗粒占的体积比例为36%时的切削力比Al2024铝合金高1.5倍。实验证明:当SiCP颗粒的体积比例大于15%,切削力会大幅提高,而且进给力大于主切削力。对于采用弹性夹头夹持的直柄立铣刀极易产生掉刀现象,尤其采用大螺旋角的立铣刀时应更注意,防止产生掉刀现象造成打刀或损坏工件;对于小直径直柄立铣刀应减少吃刀量和每齿进给量,减小切削力,防止小切削产生掉刀。

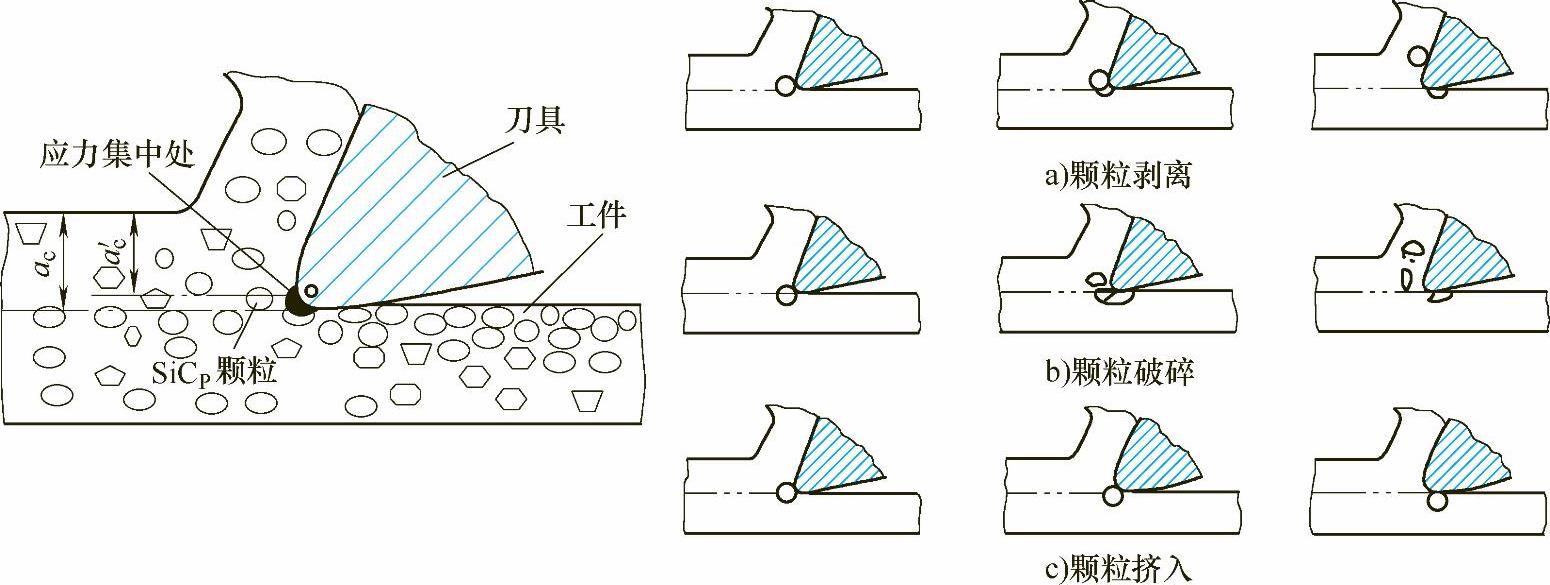

2)SiCP颗粒均匀地分散在铝基体中,由于切削刃存在钝圆半径,在切削刃处产生应力集中(图2-147)高硬度SiCP颗粒受到切削刃切削时不会产生塑性变形,由于基体材料强度低,在钝圆处分离点O以下的切屑被挤压到已加工表面上,切削刃切到SiCP颗粒侧面时,颗粒产生转动或被剥离(图2-147a);当切削刃切到SiCP颗粒正面时发生弹性变形或将颗粒破碎(图2-147b),少部分颗粒被压入到软基体的铝合金中(图2-147c),所以SiCP/Al颗粒增强铝基复合材料的切削,既不同于脆性材料的切削,也不同于纯铝合金的切削。

3)切削振动大。其原因是铣削是断续切削,因刀齿对材料的冲击产生振动,更重要的是在软基体中分散着大量硬质的SiCP颗粒,切削刃切削的过程是经历软→硬→软或硬→软→硬的脆/塑频繁交换的过程,有的颗粒产生转动,有的产生破碎,使切削力产生高频率的波动,因而加大了切削时的振动。(https://www.xing528.com)

4)由于刀具不断地将坚硬的SiCP颗粒压入到切屑和已加工表面中,加剧了前面和后面的磨损。SiCP颗粒增强铝基材料切削加工的主要难点是刀具磨损严重,加工精度低、表面质量差,属于难加工材料。

图2-147 SiCP/Al颗粒增强铝基复合材料切削模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。