【摘要】:槽深为145mm,有8处的很深的清角,表面粗糙度值为Ra1.6μm。加工难度主要在于保证四周尺寸,因壁薄刚性差,加工中容易产生振动、让刀,四周尺寸和表面粗糙度不易达到图样要求,零件加工面多,多次装夹极易产生变形。

一、零件的技术要求

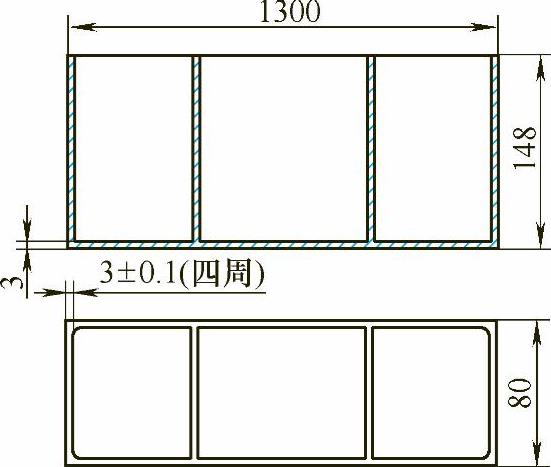

该零件为雷达上一个高速旋转的腔型件,要求各部尺寸均匀一致性要好,如尺寸不均匀导致离心力加大,影响雷达的正常工作性能。四壁和底部厚度为(3±0.1)mm。槽深为145mm,有8处的很深的清角,表面粗糙度值为Ra1.6μm。加工难度主要在于保证四周尺寸,因壁薄刚性差,加工中容易产生振动、让刀,四周尺寸和表面粗糙度不易达到图样要求(图2-144),零件加工面多,多次装夹极易产生变形。

图2-144 零件结构图

二、工艺流程

锻造毛坯→退火去应力→粗铣外形→粗铣内腔、打孔→退火去应力→精铣内腔→精铣外形→电火花清角→铣床清角→表面处理。

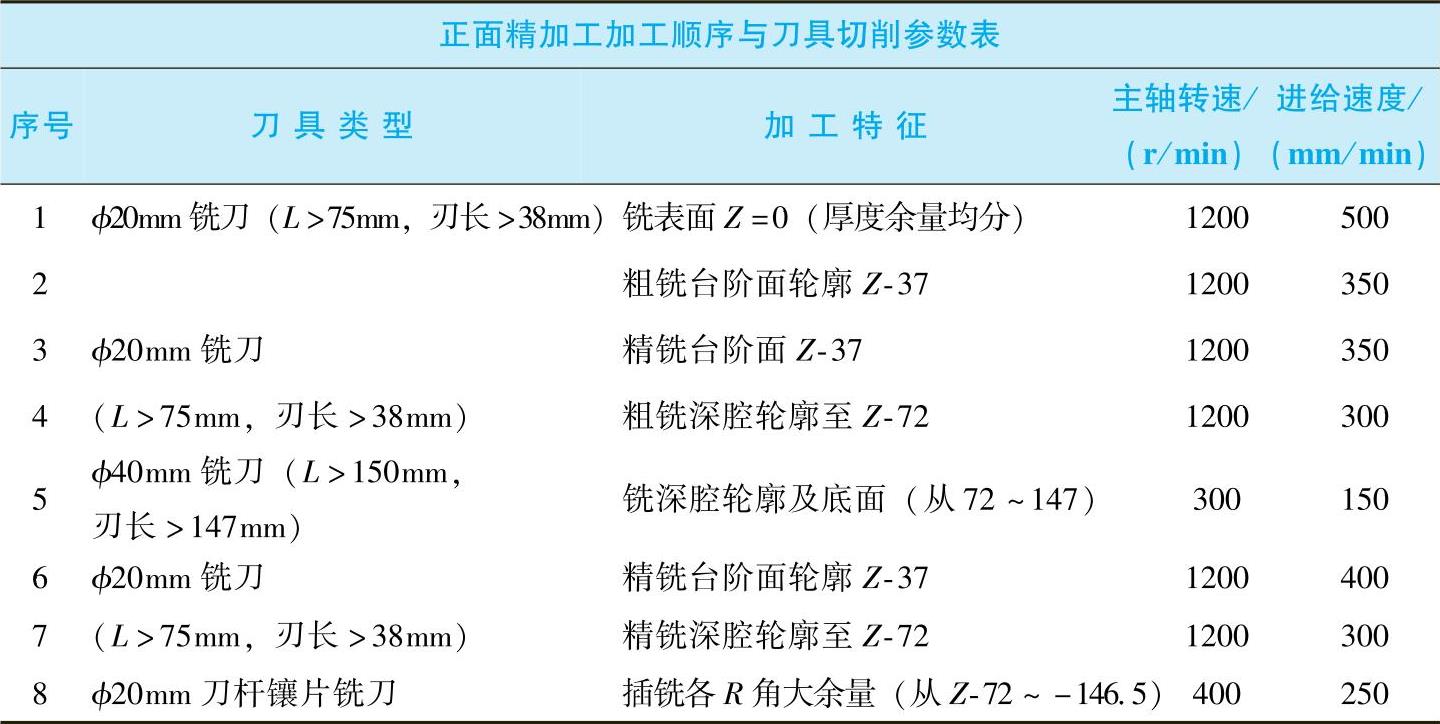

三、具体加工程序(表2-24)

表2-24 加工程序表

(续)

(https://www.xing528.com)

(https://www.xing528.com)

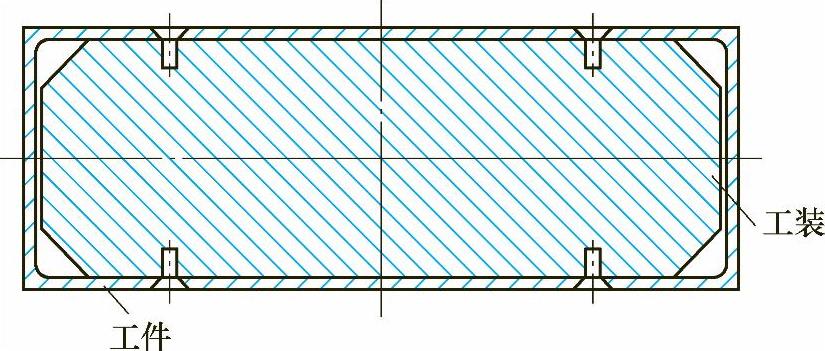

四、装夹方法

先加工内腔,将四周和底部铣到尺寸,然后在内腔装一个与内腔实际尺寸一样的“芯体”,用螺钉固定(图2-145),使工件与“芯体”成为一体,这样提高了工件的刚性,可以有效避免在铣削过程中的振动,保证工件的壁厚公差和表面粗糙度的要求。

图2-145 装夹示意图

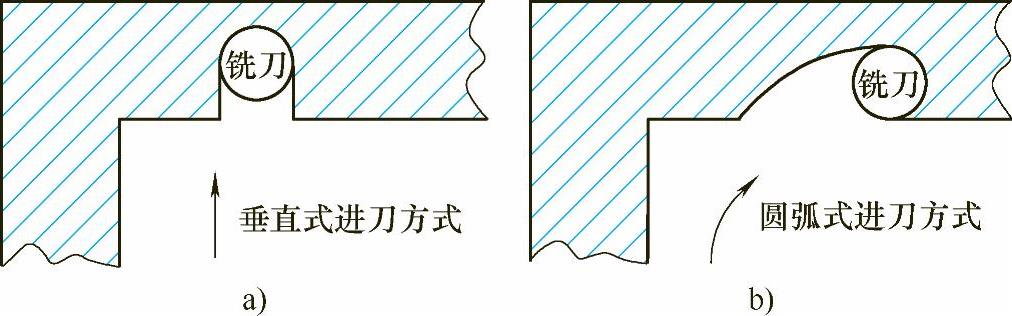

五、进刀方式

1)使用ϕ20mm两齿立铣刀,从腔体的中间采用坡走铣进刀,然后由中心向四周走圆角路径,分三个加工区,四次分层铣削,这样利用工件本身的刚性支撑,消除了铣削过程中的振动,显著提高加工表面的质量。

2)垂直进刀(图2-146a)对侧壁冲击力大,将引起侧壁产生弹性变形,立铣刀伸出较长,也容易产生振动,导致加工表面产生波纹;粗铣后壁厚留1.5mm加工余量,由于侧壁很薄,应采用圆弧式进刀(图2-146b),侧壁受力缓慢,不会引起弹性变形和振动。

图2-146 两种进刀方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。