一、零件特点

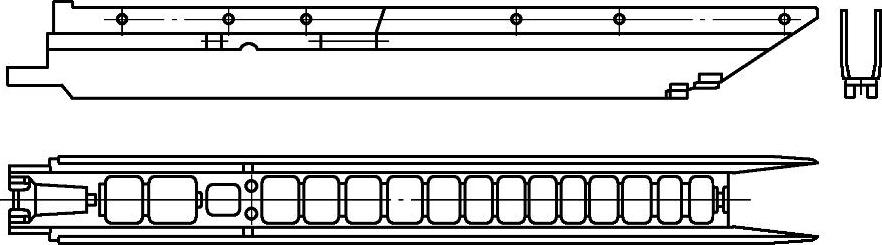

壳体零件(图2-136)用硬合金挤压成型,并经过淬火和拉伸时效处理,长2475mm,宽108mm,高114.5mm,壁厚1~4mm不等。零件内外表面全部加工,内腔为空腔,横截面呈“U字形”,壁薄、刚性差,易变形。主要产生弯曲和扭曲变形,最大变形量在0.7~3mm之间,变形引起零件几何公差和壁厚公差超差,加工中易产生振动,表面质量差。

图2-136 壳体零件结构图

二、加工工艺

毛坯挤压→淬火→拉伸→振动时效去应力→理化检验→毛坯划线→粗加工外形→粗加工内腔→修订位基准→精加工内腔→安装工艺支承→半精加工外形→振动失效去应力→修复定位基准面→精加工外形→去掉工艺凸台→精加工棱边→荧光探伤→检验→表面处理→涂漆→入库。

三、产生变形原因

1.毛坯残余应力变形

毛坯残余应力由淬火过程中铝合金内部形成很大的残余热应力、组织应力和型材在挤压过程中不均匀变形所产生的应力叠加而形成。

2.加工应力变形

1)型材淬火后拉伸量未能达到1%~3%的规定,毛坯残余应力不能完全消失。

2)切削加工不对称,切削余量大,材料去除率达到78%,存在很大的加工应力,加工工序间隔时间短,使残余应力得不到释放,残余应力在整体型材上失去平衡。

3)加工顺序不同,使残余应力不对称释放引起工件变形。

4)工件刚性差,切削时产生让刀及夹紧力大小不均匀引起的变形。

四、减小变形的方法

1.消除毛坯残余应力(https://www.xing528.com)

毛坯在淬火后1.5h内进行拉伸,伸长率要达到1%~3%,使毛坯在拉伸过程中产生一定的塑性变形。为了缩短自然失效时间,毛坯淬火、拉伸后采用振动失效的方法去应力。

2.增加工艺刚度

在切削过程中,工艺系统在切削力、夹紧力及重力作用下,将产生相应的变形,形成加工误差。该工件固有刚度非常差,沿开口U形两侧从下往上刚度明显变差,工件的壁厚与长度比值为1∶600,壁厚与高度比值为1∶30,靠自身的刚度很难加工出合格产品。为此采取如下措施:

图2-137 加工艺凸台

图2-138 加工艺支承

1)在工件两侧面加工艺凸台,如图2-137所示,增大了支承定位基准面,使工件稳定性增加并有了可靠的压紧点。

2)加工艺支承。当内腔精加工后,在内腔开口处加11处工艺支承,如图2-138所示。工艺支承使U形口部封闭,工件刚性得到加强,提高工艺系统刚度。工艺支承的长度误差小于0.03mm,安装的位置间距在均匀分布,用螺钉紧固在内壁两侧,使用扭力扳手使拧紧力均匀。加工艺支承时,要用指示表检测工件宽尺寸变化。

3)粗加工和失效处理后,定位基准面都会产生一定的变形,在精加工前一定要修复定位基准面,消除工件基准面与定位面的间隙,定位面有翘起处用纸片垫平压实,不能强压,提高定位基准面的接触刚度。

4)使用千斤顶、方箱等辅助工具对工件进行多部位的辅助支承,增加工件的刚性,减小切削中的振动。

5)采用顺铣方式,使垂直铣削分力向下,将工件压向工作台,铣削平稳。

6)铝合金塑性大,切削变形大,硬度低,切屑易粘刀,增加切削摩擦,增大切削热和摩擦热,引起工件的热变形。对于大型、薄壁类工件,热变形引起的误差占工件加工总误差的40%~70%。为此一定要保持刀具十分锋利,减小切削力,采用前角γo=200°~250°,后角αo=150°~180°。前后面表面粗糙度值小于Ra0.16μm。同时要进行充分的冷却,减少切削热,减小工件的变形,切削刃锋利,还可以减小残余应力。

7)切削用量,切削速度vc=250~300m/min,进给速度vf=300~400mm/min,吃刀量不宜大,防止切削力大,增加工件变形,粗铣背吃刀量ap=0.5mm,精铣ap=0.1~0.2mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。