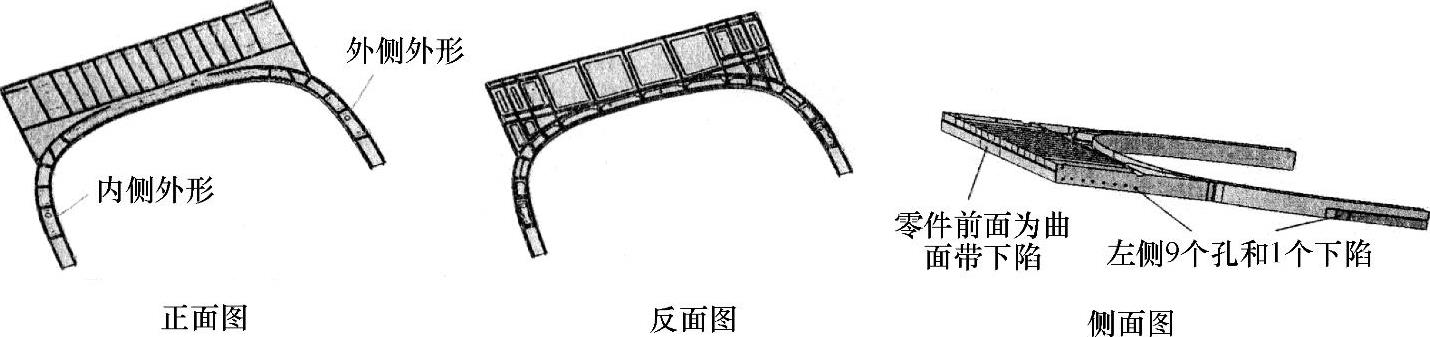

一、零件加工特点

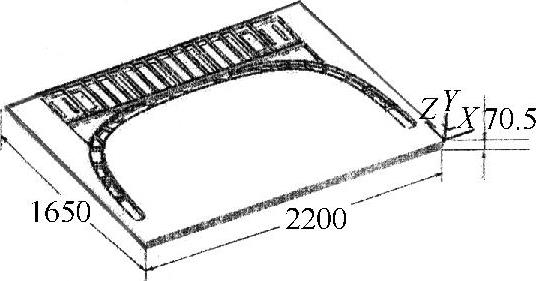

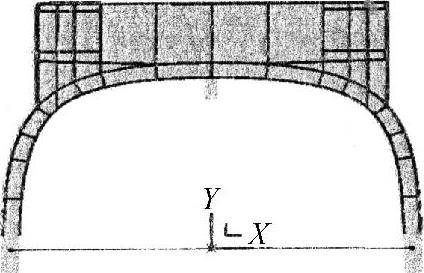

零件外形尺寸为2200mm×1650mm×70mm,最小壁厚为20-0.4mm,为大型薄壁多型腔“开字形”零件(图2-131)。采用板料进行整体加工,加工余量大,整体强度低,刚性差,加工过程中极易产生变形。

图2-131 “开字形”铝合金零件

二、防变形措施

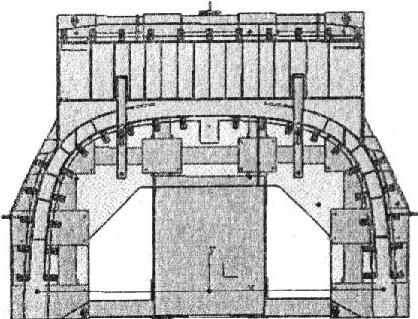

1)设计正反面真空夹具,要使真空夹具正、反两面与粗加工各型腔平面尺寸相吻合,而且配合准确。

2)正面精加工夹具设计3个定位凸台,定位孔为ϕ12H7,一个在“开字形”中间,另外两个定位孔的位置在“开字形”的延长部分。定位孔成等边三角形,定位稳定可靠。在反面真空夹具上也设计了三个定位孔,直径为ϕ20H7。正反两面的定位坐标系都设置在两孔中心连线位置,这样加工时容易找正定位,并且不易产生定位误差。

3)在夹具与零件外形接触部分设计深10mm、宽30mm的沟槽,以便于在采用摆线铣削时,刀具能够伸到零件底部下面,可以铣出无毛边的曲线外形。

4)夹具的定位面的平面度应达到0.02mm以下。由于零件超大,所以通气孔要大,真空夹具的通气孔设计成ϕ14mm;密封槽要宽,密封槽设计成深5.5mm、宽6mm的半圆形槽,以保证足够的吸力。

三、切削工艺参数的选择

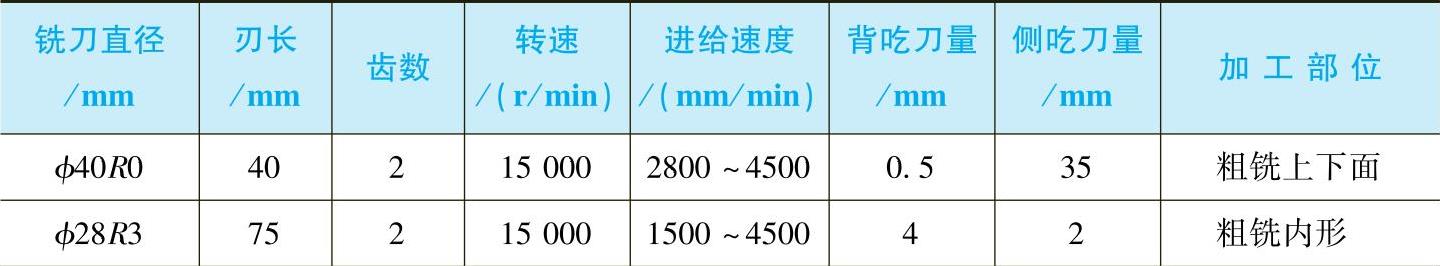

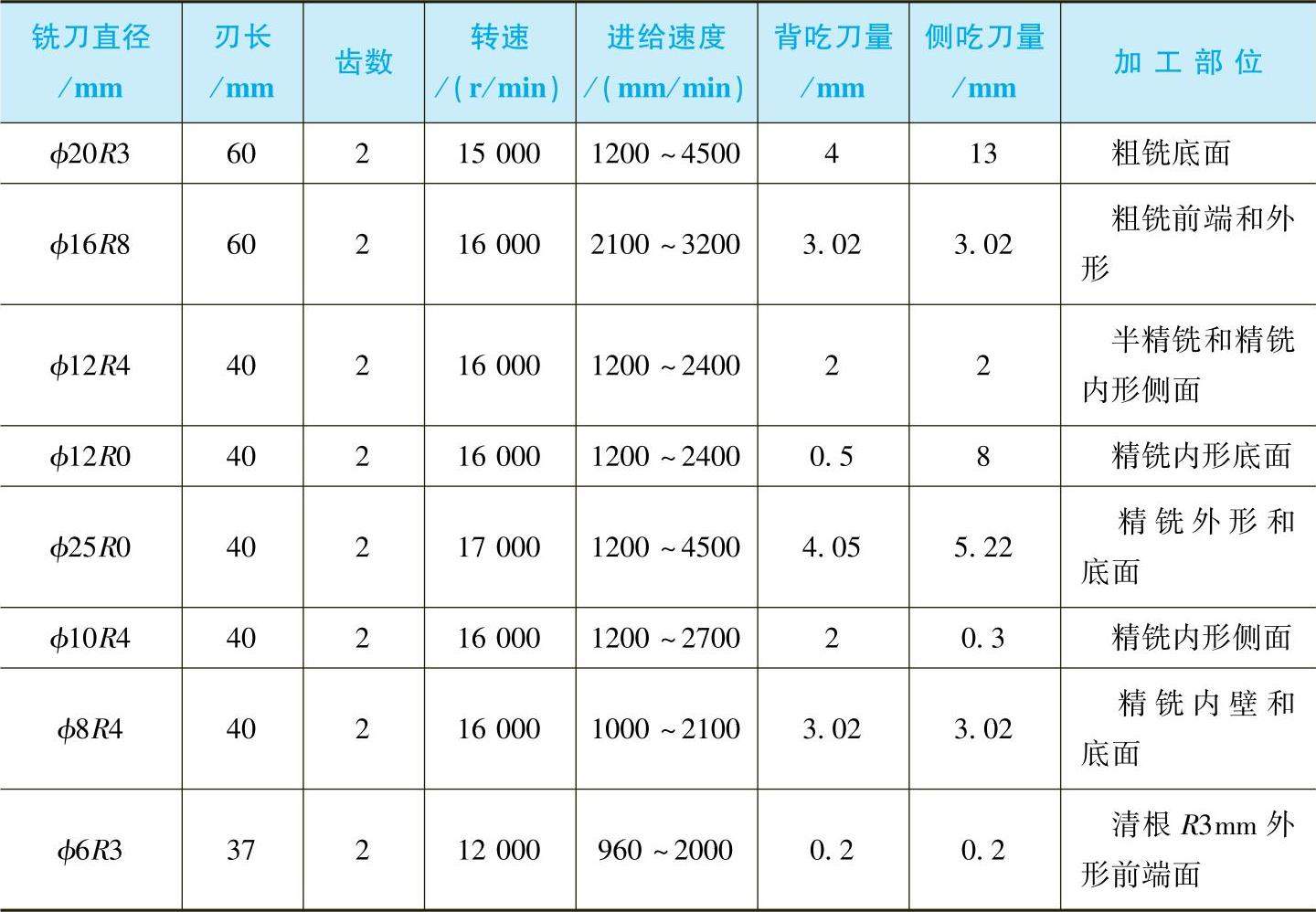

立铣刀采用HSK高速热缩式刀柄,刀具安装后要进行动平衡测试,铣刀伸出长度要尽量短,防止切削时产生振动;铣刀采用涂层硬质合金铣刀,加工工艺参数见表2-22。

表2-22 零件加工工艺参数

(续)

四、防变形加工工艺(https://www.xing528.com)

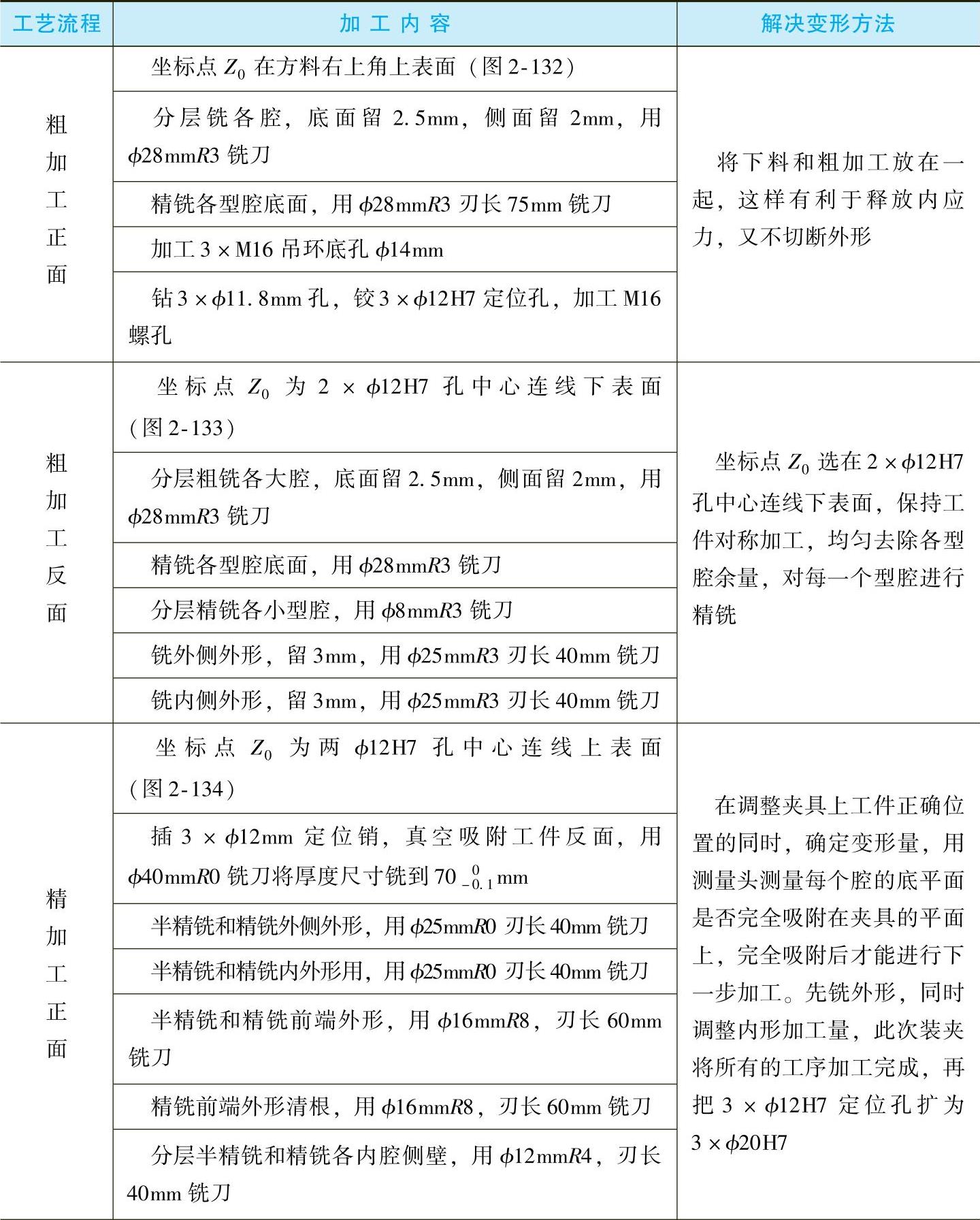

正反面粗、精加工后的效果如图2-132~图2-135所示。

图2-132 粗加工后效果图

图2-133 反面粗加工后效果图

图2-134 正面精加工效果图

图2-135 反面精加工效果图

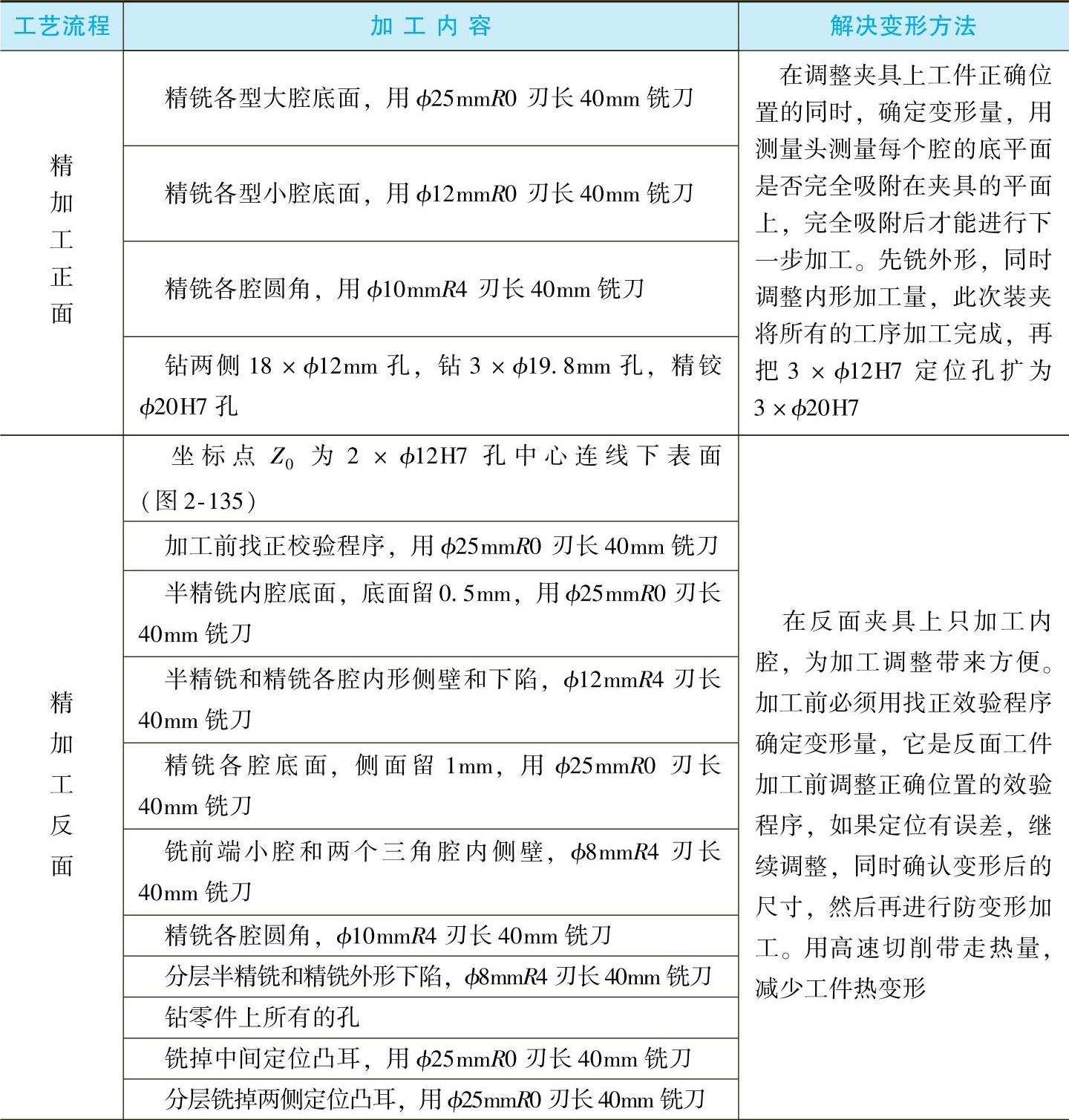

工艺安排要把下料、粗铣、半精铣、精铣作为一个整体考虑并进行优化。编程原则略采用粗铣和下料一起考虑,在反面加工时切去外形。半精铣和精铣采用顺铣方式恒定切除厚度,然后用仿真加工软件进行理论编程的检测和优化刀具的悬长、背吃刀量、侧吃刀量、主轴转速及进给速度。加工过程完全处于受控状态,实现安全、高效和高质量的生产,防变形加工工艺流程见表2-23。

表2-23 具体防变形加工工艺

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。