一、零件结构特点(图2-125)

框架材料为ZL101A,铸造成铝合金,外形尺寸为385mm×322mm×45mm,壁厚不匀(3~10mm),框架左右两侧有2×ϕ26.5mm孔,上下两边有两异形型腔,壁厚只有2.9mm,其结构特点有:

图2-125 铸铝框架零件结构

1)精度高,两组平行孔同轴度为ϕ0.01mm,平行度为0.05mm,孔小,跨距为342mm,跨距大。

2)薄壁框架零件,孔系四周分布各种槽,结构刚度低,加工过程中对装夹力、切削力、切削温度、切削振动都很敏感,产生的应力不均匀,长时间内不易消除,各项精度不易保证。

3)铸件加工余量大,结构不对称各部去除的余量不均匀,由此产生不平衡的加工应力和结构应力。材料组织的不均匀性和铸造成内应力,对零件后续加工尺寸精度和几何公差都产生不利因素。

二、工艺规程设计

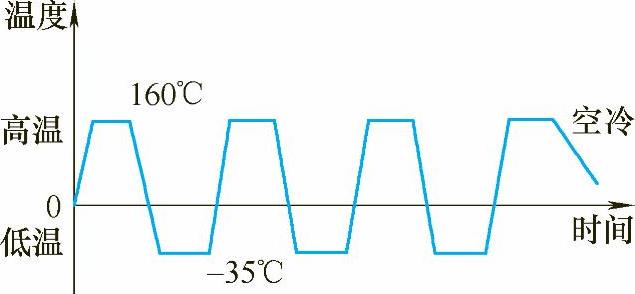

(1)工艺流程 毛坯铸造→钳工清理毛坯→粗铣(立铣)→粗铣(卧铣)→热处理(消除内应力)→半精铣(立铣)→半精铣(卧铣)→稳定处理(高低温循环,消除内应力)→精铣。

(2)加工基准面A

1)粗铣、半精铣45mm上下面,基准面A面留0.15~0.20mm精铣余量,平面度达到0.07mm。(https://www.xing528.com)

2)以A面为基准,粗铣、半精铣周边各面,钳工刮研A面平面度达到0.005mm,平行度达到0.01mm。

3)镗孔2×ϕ26.5+0.030mm,采用瑞士高精度镗床,以A面为定位基准面,用指示表找正2×ϕ26.5+0.030mm端面,误差小于0.01mm,精镗2×ϕ26.5+0.030mm。

三、零件精密加工要求及应力控制

1)粗加工铸件的加工余量大,是产生应力变形的主要因素。粗铣后进行人工失效处理,消除铣内腔、外形等产生的大部分内应力,让零件充分变形,将应力释放出来,有利于后续半精加工。

2)半精铣时,加工部位多,内外边框、异形型腔面及各孔结构不对称,加工后易产生较大的结构应力和加工应力。为此,先铣出轮廓尺寸3500-0.15mm留0.3mm加工余量,基准面A和2×ϕ26.5+0.030mm孔均留0.2mm的精加工余量,消除内应力后再精加工。

3)提高切削速度,切削温度升高,表面残余应力增大;切削速度提高,切削力下降,零件残余应力深度减小;进给量增加,切削力增大,材料的塑性变形加大,残余应力增大。综合考虑选择:切削速度vc=100~150m/min(铣削,粗铣→精铣),vc=50~70m/min(镗孔),进给量fr=0.1~0.02mm/r(粗→精),半精铣吃刀量不大于0.3mm。切削过程中要加切削液充分地冷却,减小热变形。

4)精加工注定位和装夹方法。定位面的平面度要高,A面的平面度误差<0.005mm,平面度不好,装夹后使零件产生微量变形,影响2×ϕ26.5+00.03 mm孔的同轴度和平行度。精加工的夹紧点要与半精加工时一致,压紧点要多,压紧力要小。

5)稳定化处理。为了保证铝合金的金相组织的稳定性,提高微塑性变形抗力,使尺寸精度稳定,同时均化残余应力,减少变形,采用高低温稳定处理工艺。即加热至160℃→保温4h→低温至-35℃→保温2h。如此反复三次,如图2-126所示,大部分应力可以消除,组织结构稳定,达到了零件精度要求。

图2-126 稳定化处理温度与时间曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。