一、零件特点

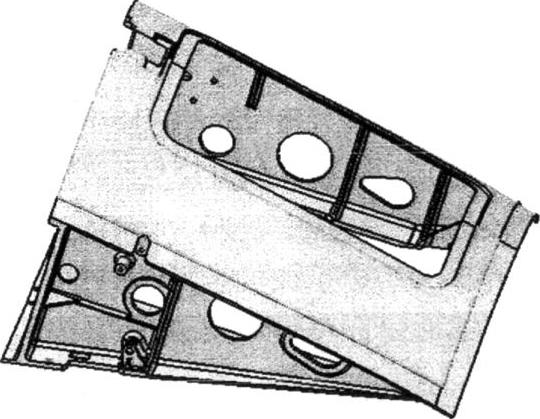

图2-111所示为外形尺寸为700mm×620mm×400mm的复杂铸件,零件材料为ZM5。

1)尺寸大,结构复杂,精度难保证。

2)内腔有两个腹板的平面度要求不大于0.1mm,有4个95mm的深腔要加工。铸件为砂型,铸造尺寸和几何误差大,加工余量大。

图2-111 镁合金铸件外形

3)零件外形如同一个不规则的贝壳,装夹定位困难。

4)数控编程难度大,由于结构复杂,需在五轴联动加工中心上加工。

二、加工方案制订

1.零件工艺性分析

(1)加工基准的确定 由于结构复杂,外形程不规则,因此要加辅助定位凸台,铸件要为后续加工提供X、Y、Z三个方向的定位基准面。

(2)工艺方案的制订 钳工打磨基准面→以铸造的基准面定位划线,检查各部加工余量→粗铣带槽面和基准孔→粗铣各型面和侧面→精铣带槽钢面和侧面→精铣型面、侧面钻孔→表面处理。

2.定位、装夹方案

定位基准为铸造表面,设计工装时,不但要考虑零件结构、定位基准和装夹的牢固性,而且两侧选择带有可调整的定位块,利于根据铸件不同状态调整定位面位置(图2-112)。(https://www.xing528.com)

图2-112 加工零件时使用的工装

3.机床的选择(表2-19)

表2-19 机床的技术参数

4.数控程序的编制

1)加工型号面采用Multi-Axis Sweeping进行编制,目的是解决定摆角切削效率低的问题。要尽量减小进刀过程中角度的变化,增加切削的平稳性,保证工件表面质量。使用球头铣刀时,刀具的摆角应尽量使球的最大半径处与工件被加工面接触。

2)粗铣深槽时,采用Sweep Roughing进行编制,主要是为了保证槽口分层加工时,层与层之间的余量均匀。粗加工分层切削,为了充分释放应力,减小工件变形,精铣时能保证加工精度,并使连接面光滑。

5.刀具的选择

使用整体硬质合金铣刀,由于镁合金硬度和强度低,容易切削,切削刃一定要锋利,减少切削变形,所以选择大前角γo=20°~30°,减小切削力;为了减轻后面的摩擦,降低切削温度,防止在后面上粘附微细切屑,要选择大后角αo=15°~18°(表2-20)。

表2-20 铣刀的参数

通过对大型整体镁合金铸件的加工方式和加工工艺的研究,从铸件设计、铸件划线及数控加工三个环节入手,分析出关键点,对整体工艺流程进行设计,解决了大型镁合金铸件的加工难题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。