1.机匣加工特点

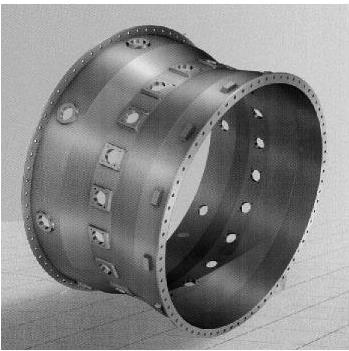

机匣材料是镍基高温合金incone1718(含镍51%,硬度32~35HRC),零件形状复杂,中间有许多“岛区”(图2-101)。加工时刀具在各“岛区”中间切削,需要频繁换向,单边加工余量最大达30mm以上,最小也超过20mm,加工难度大,切削温度高,机床振动大,原采用硬质合金铣刀加工,刀具磨损快,加工效率很低。

图2-101 发动机机匣

2.刀具的选择

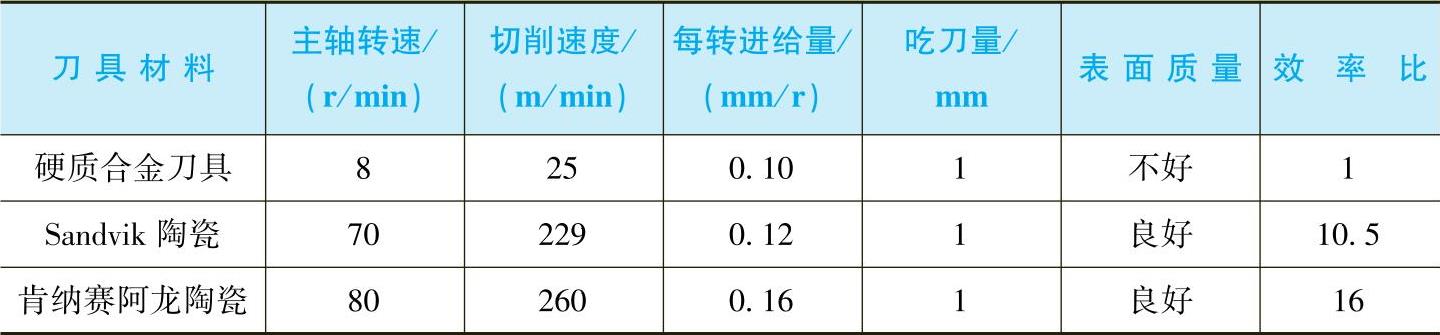

(1)刀具材料 选用美国肯纳-Si3N4赛阿龙陶瓷刀片,Si3N4赛阿龙陶瓷刀片是以Al2O3为耐磨相,以Si3N4为硬化相,具有很高的高温硬度和强度,良好的化学稳定性和抗机械磨损性能。在1000℃仍能切削,而高温合金在750℃已经发生软化,硬度明显下降,这样使陶瓷刀具的切削加工变得容易,使刀具的使用寿命有了大幅度的提高。所以刀具材料与加工工件材料的正确匹配是实现高温合金高效加工的关键(表2-16)。

表2-16 硬质合金刀具与陶瓷刀具的比较

(2)刀具结构 面铣刀采用可转位的陶瓷刀片,立铣刀采用超细晶粒整体硬质合金,5个刀齿、不等分齿,不等螺旋角,切削平稳,减小切削振动。刀体上部芯部直径大,下部芯部直径小,断面呈抛物线形状,容屑空间大,有利于容屑和排屑,加工效率高。

3.加工工艺(https://www.xing528.com)

1)加工机匣槽转角时,加工余量大,在各“岛区”中间进给频繁换向,原工艺采用走直角路径,转向时切削力大,频繁换向产生交变应力,使机床振动,使陶瓷刀具很容易沿晶界产生微裂纹,并逐渐扩展,最后使切削刃产生崩刃。改成走圆角路径避免了突然转向,切削变得平稳了,工件的温度也降低了,刀具磨损走向正常,实现了高效加工(图2-102)。

图2-102 车铣法加工岛区

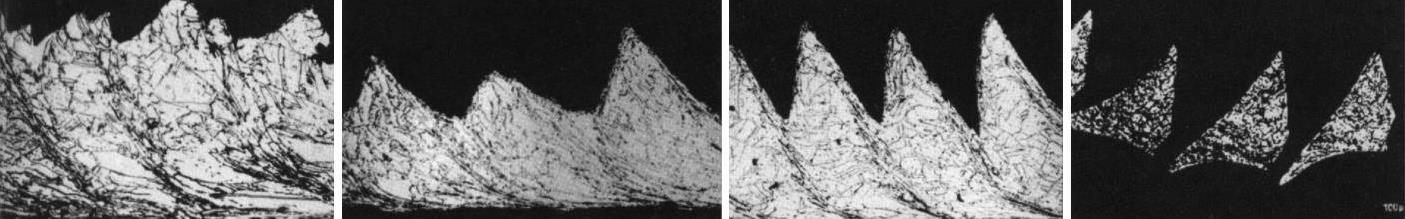

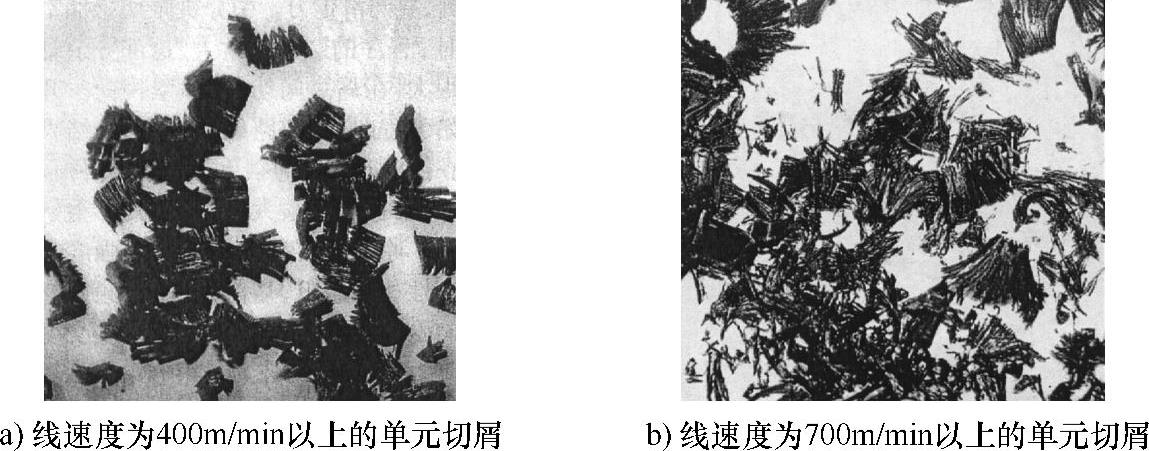

2)采用陶瓷刀具后切削速度提高了,切屑变形也发生了明显变化。加工镍基合金时,随着切削速度从100~200m/min的提高,使剪切变形区越来越窄,产生单元体相互分离的节状切屑和锯齿状切屑(图2-103)。当切削速度达到400m/min以上时,切屑变成单元C形,而切削速度达到700m/min以上切屑变成了酥脆的单元针状,如图2-104所示。

图2-103 节状切屑

图2-104 单元切屑和针状切屑

3)铣削高温合金应采用顺铣,加工表面质量好,而且产生的加工硬化较轻。立铣刀要采用小的侧吃刀量,这样侧吃刀量小,切削刃切削时间短,受热时间短,空切的时间长,散热时间长,从而提高刀具的寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。