一、零件结构特点

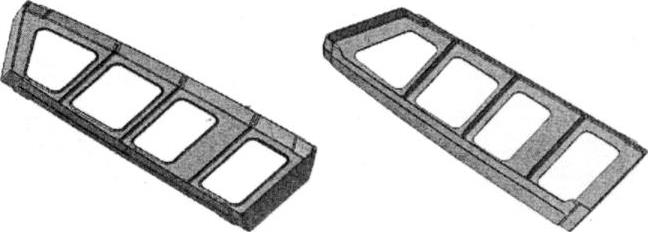

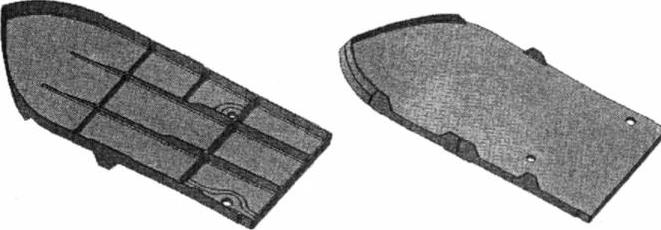

图2-90和图2-91为某型号飞机上的内侧斜梁和隔框件,为了减轻机体质量采用超薄结构。内侧斜梁材料为钛合金,牌号为2124-T851,外形尺寸为335mm×820mm×62mm,零件95%以上腹板厚度仅为1.5mm,零件为双面槽结构,腹板悬空,悬空总面积0.202m2。隔框材料为2124-T851,外形尺寸为400mm×800mm×75mm,零件95%以上腹板厚度仅为1.8mm,零件为双面槽结构,腹板悬空,悬空总面积为0.217m2。

图2-90 内侧斜梁双面视图

图2-91 隔框双面视图

二、传统加工方案

传统加工工艺方案:粗铣腹板留1mm余量→测量腹板实际厚度→调整程序Z值半精铣→留0.3~0.5mm加工余量→再测腹板实际厚度→再调整程序Z值进行精铣。这种加工工艺存在许多缺陷:

1)尺寸难保证。由于腹板壁薄,悬空面积大,腹板刚性差。当大部分材料被去除后,随着厚度的减薄逐渐变薄,铣削过程中的振动逐渐加大,厚度公差难以保证。

2)粗糙度难保证。由于铣削时振动大,铣刀底齿与腹板表面的接触处在不连续状态,加工出的腹板表面不是一个光整的平面,表面有很多刀纹,表面质量很差,达不到设计要求。

三、新加工方案

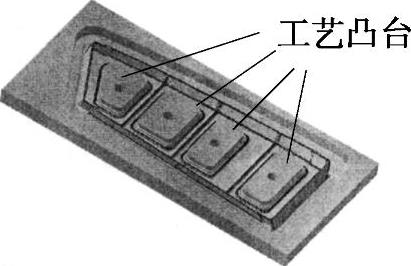

1.设置工艺凸台

内侧斜梁是中空结构,而且壁薄,因此刚性很差。为此将大面积的悬空部分分成数个小面积的悬空结构,中间加工工艺凸台(图2-92),增加了支承点,悬空面积减少了近50%,这样就加强了腹板的刚性,铣削时没有明显的振动,切削平稳,保证了零件加工尺寸和表面粗糙度要求。

(https://www.xing528.com)

(https://www.xing528.com)

图2-92 内侧斜梁加工工艺凸台

2.优化走刀路径

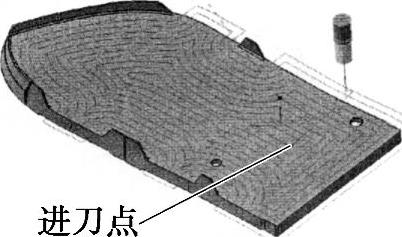

隔框腹板悬空面积大,但加工是连续的,在加工过程中的振动不是连续不变的,当腹板厚度大于3.5mm前,振动较小,通过调节铣刀转速和进给速度会使振动量减小。当厚度低于3.5mm后振动才加大,对加工影响逐渐加大。

基于这种现象,对加工工艺进行了优化:

1)粗铣腹板留2mm余量→测实际厚度→调整程序Z值半精铣腹板,保证腹板厚度尺寸在3.5~4.0mm的安全厚度。

2)优化走刀路径。精铣腹板过程中,走刀采用低速进刀,由中心向外走螺旋式走刀路径,如图2-93所示。这样腹板厚度由中心向外周逐渐减薄,外部未铣到的部分一直保持在“安全厚度”以上,起到厚加强肋的作用,减少整体的振动。

图2-93 隔框进给轨迹

3.优化切削参数(表2-14)

粗铣厚度在大于3.5mm的安全厚度时,为了提高切削效率,应选择较大的切削用量,而半精和精铣腹板厚度小于3.5mm以后,应降低切削用量,进给速度降低了,吃刀量减小了,切削力也会降低,切削产生的振动自然就减轻了。所以精铣采用低进给和由中心向外的螺旋式走刀路径,保证了精铣平稳。

表2-14 隔框切削参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。