1.加工难点

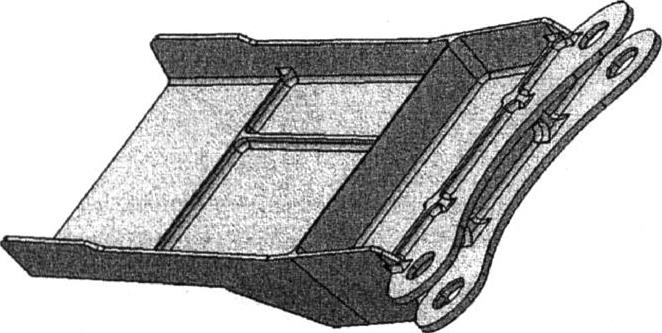

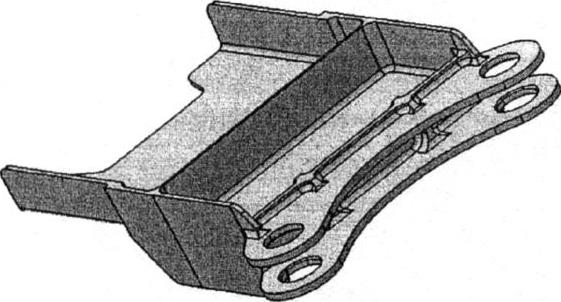

图2-88和图2-89为海上预警机尾翼部分的前后悬挂接头本体,材料为我国自主研发的新型高强度、高韧损伤容限型钛合金TC21。铸造毛坯尺寸分别为530mm×330mm×115mm和400mm×340mm×75mm。零件壁厚小,大部分为2~3mm,而且槽腔多,加工敞开性差,刀路回转余地小,尤其两个耳片之间的槽腔空间狭小,深度大,槽腔转角半径小于5mm,使在铣削转角处铣刀伸长较长,刚性不好,极易产生扎刀,啃伤工件。粗加工余量大,加工周期长,端头耳片容易产生变形,尺寸公差小,难以保证。

图2-88 前梁悬挂接头本体

图2-89 后梁悬挂接头本体

2.机床

毛坯加工余量大,毛坯质量分别为86.185kg和50.046kg,加工完后零件质量分别为1.755kg和1.397kg,两个零件的金属去除率为97.96%和97.2%。由于粗铣加工余量大,必须选择功率大、刚性好的数控铣床来提高铣削效率。

粗铣机床:普通立铣,功率15kW。

精铣机床:MODUMLL-250G五轴加工中心机床,32kW、带AB摆头和DMG机床摆角头,功率28kW。

3.刀具

由于钛合金TC21强度高,切削力大,切削温度高,采用硬质合金TiAlN涂层铣刀,耐磨损性能好,并能防止扩散磨损和粘结磨损。铣刀直径尽量选用较大的,可以采用较大的吃刀量和进给量,提高粗铣的加工效率。

4.加工工艺方案(https://www.xing528.com)

1)选用大功率的普通立式铣床进行粗铣,采用较大吃刀量和较大的进给量去除毛坯表皮的硬化层,先铣外形六面,然后划线,铣各槽、肋、腔等。

2)半精铣,用数控铣床进行半精加工,工件单面留1~3mm的加工余量。

3)半精加工后进行热处理,消除粗加工和半精加工时产生的内应力。

4)数控精铣工件上下面、加工基准,并建立坐标系。

5)数控五轴联动方式精铣外形。

6)数控五轴联动加工中心、立卧转换方式精铣耳片槽。

7)数控精铣反面型腔等。

5.控制加工中的振动和工件的变形

1)前后悬挂接头属于薄壁、多槽、多立肋铸件,材料强度高,退火后其抗拉强度还高达Rm=1070MPa,加工前进行退火消除铸造的内应力,减少粗加工后的变形量。

2)为防止粗铣时刀具产生振动,尽量选用较大直径的铣刀,同时刀具的伸出量要短,其长径比不超过4∶1。

3)毛坯件要合理设计工艺台,增加毛坯件的支承点和刚性,压板要压在有支承的工艺台上,不能压空工件,提高工件加工过程中的稳定性。

4)刀具要锋利,减小切削力,采用顺铣可以有效减轻切削时的振动,提高加工表面的质量,延长刀具的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。